Hallo. Vandaag wil ik het hebben over hoe ik een afneembare machine heb gemaakt van een molen die ik niet nodig had. Ik moet vaak pijpen doorknippen. Vooral profielprofielen. Wie dit heeft gedaan, weet dat het vrij moeilijk is om een gelijkmatig gevormde buis met een slijpmachine te snijden. Dit kost veel tijd - u moet een vierkant gebruiken om elke zijde in een rechte hoek te tekenen en vervolgens voorzichtig door één vlak snijden. En trouwens, het gebeurt dat de ene kant een halve millimeter korter is, en dan, tijdens het lassen, begint het dunne metaal van de muur op deze plek te branden door een losse pasvorm. Idealiter kan er precies één in slechts één snede worden gesneden. En daarvoor heb je een snijmachine nodig.

Ik had een DWT ws-180s, die ik niet nodig had. Ze hebben het me gratis gegeven vanwege een storing - de rotorwaaier kwam los en de Bulgaar liep vast. De eigenaar wilde het weggooien en bood aan het mij gratis als reserveonderdelen te geven. Ik heb de rotor gerepareerd, de borstels en lagers vervangen.

.. Maar het bleek dat ik zo'n grinder niet nodig had. Het is erg zwaar en enorm voor de 180e cirkel. Er is genoeg stroom voor de 230e (2200W), maar om een of andere reden heeft de fabrikant deze speciaal voor de 180e cirkel uitgerust met bescherming. Daarom hing ze enkele jaren in de werkplaats niet opgeëist - ik heb een lichtere 180-ka. Ik zou de bescherming voor de 230ste cirkel opnieuw maken (dan is het bijvoorbeeld handig voor betonwerk), maar dat was niet mijn bedoeling! )))). Ik heb tenslotte ook de 230e ...

En toen kwam het bij me op om een bed voor haar te kopen en een afneembare stationaire machine te maken. Maar nadat ik de gekochte opties had onderzocht, ontdekte ik dat ze voor het grootste deel niet voldoende stijfheid en dus nauwkeurigheid hebben! Daarom kwam ik tot de conclusie dat ik het zelf moet doen.

Wat ik nodig had:

1. Eigenlijk haakse slijper.

2. Stalen hoek 50 tot 50 en 40 tot 40.

3. Snijden van een waterleiding ДУ32-3,5

4. Snijden van een waterpijp DU-25

5. Lager 6202 (2 stuks)

6. Het lager is fundamenteel.

7. Haarspeld M14.

8. Profielpijpen 15 bij 15, 20 bij 20, 25 bij 25

9. Bouten en moeren M6, M8, M14.

10. Snijblik.

Dus om te beginnen besloot ik de montage van de molen te monteren. Bij de aankoopopties, ontworpen voor verschillende slijpmachines, wordt de bevestiging uitgevoerd door drie lange bouten met borgmoeren, wat de stijfheid beïnvloedt.Bovendien moet de haakse slijper, nadat hij op drie punten is bevestigd, verticaal worden geplaatst, wat de snijdiepte “steelt” - in de regel wordt de tandwielkast aan de voorkant iets uitgeschoven. En daarom heb ik besloten om hem op twee punten horizontaal te bevestigen, met een goede passing van het frame aan de versnellingsbak Het nadeel van deze montage is dat hij maar op één haakse slijper past. Maar ik besloot dit te negeren, in de overtuiging dat als ik de molen moet vervangen, ik gewoon een nieuwe houder las.))))

Ik heb twee stukken hoek 50 gesneden:

Ik heb er gaten in geboord met een diameter van 14 mm:

En vastgeschroefd aan de versnellingsbak met behulp van de handgreepbevestigingspunten:

Tegelijkertijd had ik geen M14-bouten en ik heb ze tijdelijk vervangen door getrimde tapeinden en moeren. Om ze te verdraaien en vast te houden, moesten de sleuven onder de schroevendraaier worden doorgesneden:

Daarna, direct op de molen, pakte ik de hoeken aan elkaar door te lassen, verwijderde en kookte hard:

Vervolgens begon ik de koets te maken. Hiervoor had ik een stuk dikwandige 32-pijp nodig. Omdat het nodig was om soepel af te snijden, en hoewel er geen snijmachine bij de hand was, gebruikte ik een brede plakband als markering:

Daarna heb ik een stuk buis DU-25 gesneden, 20 mm korter dan 32 ki:

Ik heb de ene in de andere geplaatst:

Hij scoorde aan beide kanten van de 202ste peiling:

En trok eraan met een M14-pin, met behulp van ringen en moeren:

Vervolgens sneed hij een stuk hoek en pakte het bij de pijp. Tegelijkertijd verbrandde hij de buitenste buis met een elektrode om deze met de binnenste te lassen:

Nu moeten we rekken maken om de wagen te monteren. Ik heb ze uit dezelfde hoek 50 gemaakt. Om ze hetzelfde te maken, trok ik ze samen met een klem en in deze positie sneed en boorde ik gaten:

Vervolgens heb ik de volledige montagestructuur van de wagen gemonteerd en gelast:

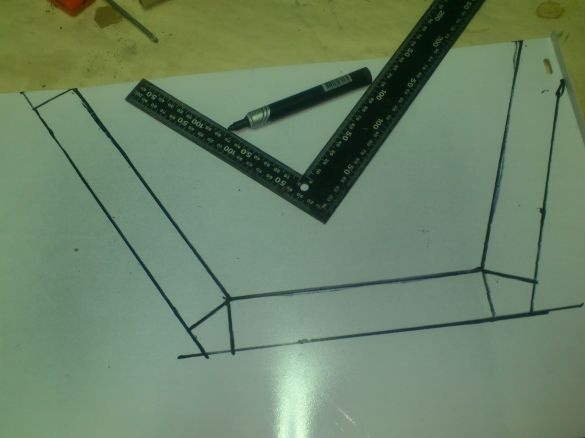

Ik heb de staven gemaakt waarop de haakse slijper van een dikwandige profielpijp 20 tot 20 moet worden bevestigd. Ze berekenden empirisch de optimale lengte door het schema van de toekomstige machine uit pijpen en staven op te maken:

Het blijft om alles aan elkaar te snijden en te lassen:

In dit stadium heb ik de molen "geprobeerd":

Nu kwam de tafel om. Ik heb het gemaakt van een stalen plaat, 4 mm dik, 60 tot 60 cm groot:

Ik heb de hele structuur op dit blad bevestigd:

Van een profielpijp 15 bij 15 heb ik twee vierkante frames gemaakt van 50 bij 50 cm en tegelijkertijd heb ik bij de buigpunten slechts drie wanden in de buis gezaagd, de vierde links gelaten.

Daarna heb ik verticale rekken van dezelfde buis in de hoeken gelast en mijn structuur aan de resulterende doos bevestigd.

In dit stadium werd het noodzakelijk om een rechte hoek tussen het snijwiel en de tafel in te stellen. Zoals ik al zei, heb ik alle aanpassingen omwille van de stijfheid (lees: nauwkeurigheid) van de constructie uitgesloten. Mijn plannen waren gewoon om de staven te buigen en ze vervolgens in de juiste positie te verstevigen, hoeken aan hen te lassen als versterking. Maar toen ik probeerde ze eerst te buigen met twee edities ... (Oooo! Wat een optimist ben ik!)))). Dan koevoet! (Het resultaat is hetzelfde) ..... Ik realiseerde me dat je het ontwerp niet hoeft te versterken !! Twee dikwandige profielpijpen van kleine lengte, bovendien aan de uiteinden in de hoeken gekookt met naden van 5 cm lang aan elke kant, geven ongelooflijke stijfheid! ...

... Ik kon alleen buigen door er een twee meter (!) Buis tussen te steken, met een doorsnede van 60 tot 20. (Gelukkig is tussen de staven slechts 60 mm.

Dus de verticaal is zichtbaar! Knip nu door de tafel:

Daarna heb ik de sleuf uitgebreid en uitgebreid met een kleine grinder. (In het geval van het installeren van bijvoorbeeld een cirkel op een boom.)

Trouwens ... Aanvankelijk had ik het idee om "2 in 1" te maken. Dat wil zeggen, zorg voor de mogelijkheid om de tafel met de koffiemolen naar beneden te draaien, om een rondje te krijgen! En ik begon het zelfs te belichamen. Ik heb bijvoorbeeld de doppen van alle bevestigingsbouten aan de achterkant gekookt, gesmolten en glad gemaakt om een gelijkmatige ronde tafel te krijgen:

Om dezelfde reden heb ik symmetrische gaten gemaakt voor de bevestigingsbouten die de tafel aan de "parallellepipedum" bevestigen ... Maar de euforie van wat "cool ik bedacht" ging voorbij, en ik realiseerde me dat ik gewoon "ingeschakeld" was en niet naar praktisch gebruik nastreefde , maar voor "cool gebeurd".)))))))

... maar in feite zal ik DIT NIET GEBRUIKEN !!! Ik heb tenslotte een circulaire.En ze is in ieder geval beter dan gemaakt van een grinder! Daarnaast is het bij het werken met een cirkel met een boom goed om deze machine ernaast te zetten met een cirkel op een boom om te kunnen trimmen. En draai niet de tafel omwille van elk bord ...

Over het algemeen verwierp ik deze stomme onderneming ...

..

Daarna ging ik verder met de constructie van een nadruk voor het werkstuk. Ik bevestigde het vierkant aan de cirkel, tekende een lijn in een rechte hoek en bevestigde er een stophoek 40 tot 40 langs.

Daarna heb ik de hoek losgeschroefd en door de gaten, deze keer met een hoek van 45 graden, heb ik een gat in de tafel geboord.

Ik ben vergeten een foto te maken, maar hier denk ik dat het duidelijk is ... Om nu onder de 45 af te snijden, moet je één bout verwijderen, de hoek omdraaien en in een ander gat bevestigen.

De volgende fase. Ik ben begonnen met het monteren van een gereedschaps bankschroef. Alleen een goed gefixeerd werkstuk kan immers precies worden gesneden, ik heb een stuk buis 20 tot 20 gezaagd.

Ik heb een stuk M14-bout erin gestoken en er met moeren aan getrokken. Tegelijkertijd duurde één moer lang, verbindend:

Gelast.

En hij verwerkte het met een molen en gaf het de buitenafmetingen van de pijp: Vervolgens pauzeerde ik nog steeds, waar er niet genoeg was en nog steeds werd verwerkt. (niet gefotografeerd).

Vervolgens sneed hij een stuk van de 25e buis uit (20 past er gemakkelijk en strak in) en las er een stuk strip overheen zodat het kan worden geboord om het op de tafel te bevestigen. Dit zal de gids zijn: Aan de rand van de haarspeld heb ik een selectie gemaakt en daar een handwiel gemaakt.

Verder zette hij aan de rand van de tafel een hoek met een gat vast en pakte een bankschroef. Ik heb de tapeind met een gelaste moer in een buis geschroefd, een gids erop geplaatst en alles door de drukhoek geleid, waarbij ik het druklager heb geplaatst, dat wordt bevestigd door de splitpenmoer: Kortom, u zult het op de foto begrijpen:

Hij maakte het handvat van een handwiel uit een meubelbout en plaatste er een metalen buis op.

Aan het eind legde hij een brede nadruk. En zo'n instrumentale ondeugd bleek hier:

Als het handwiel draait, komt er een buis met een gelaste moer uit de geleiding die het werkstuk stevig tegen de aanslag drukt. Het enige ongemak is dat je naar links moet draaien.))). Maar betrouwbaarder dan een excentrieke klem.

Vervolgens ging ik verder met het vervaardigen van een beschermende behuizing. Zoals ik al zei, bevond de behuizing van de molen zich onder de 180ste cirkel en ik besloot de 230ste te gebruiken. (Er is voldoende stroom. Omzetten zijn ook geschikt.). Omdat ik nauwkeurigheid nodig heb, snij ik bovendien in dikke cirkels (2,6 of 3 mm). Omdat de dunnere een beetje hangen wanneer erop wordt gedrukt. En daarom zal het aantal vonken ongelooflijk zijn !!! Daarom besloot ik om de meest gesloten behuizing te maken en deze direct op het bed te bevestigen.

Ik heb eerst een kartonnen sjabloon gemaakt:

Vervolgens knipte hij twee spiegelbeelden uit blik. (Tegelijkertijd gebruikte ik restjes - de ene van verzinken, de andere - uit de magnetronbehuizing! Verspil niet goed!))))))):

In dit stadium heb ik de montagebeugel bevestigd, omdat je deze van binnenuit moet klinken - anders zullen klevende klinknagels de cirkel verstoren. Ik heb het gemaakt door een aluminium hoek in te korten:

Vervolgens vouwde hij de helften, klemde vast en bevestigde het aan de stang, boorde gaten en sneed de M6-draad:

Ik zal je ook vertellen hoe ik de vering heb geïmplementeerd. Ik had een veer (ik weet niet wat), ik heb er een stuk uit gesneden en als tijdelijke oplossing deed ik het als volgt:

De handset is gewoon geplaatst! Dus ik wilde het perfecte bereik van de hendel en de stijfheid van de veer vinden. Ja, en vertrok !!! Handig! Ten eerste kan ik de stijfheid en hellingshoek aanpassen door simpelweg te verdiepen of aan de buis te trekken. Ten tweede kunt u de molen gemakkelijk, met één hand iets omhoog brengen, de tweede volledig uittrekken. En dan wordt de machine overgebracht naar de "transportstand" - de molen ligt met een omhulsel op de tafel, niets wiebelt, de veer rekt niet uit.

En toch blijkt het erg handig te zijn, de grinder op de wagen terug te gooien, gebruik het bed gewoon als een kleine bankwerkbank. Er is een bankschroef en een glad metalen oppervlak ... Ik heb zelfs een kleine bankschroef vastgemaakt.

Dat is eigenlijk alles ... Hier is een overzicht van het volgende:

Ik ben van plan de nadruk naar de rechterkant uit te breiden. Het is dus handig om bijvoorbeeld iets te knippen. En om er een metalen tafelweegschaal op te bevestigen - het is zo handig om kleine stukjes te snijden zonder elke keer te meten.Ik heb de buis langs de liniaal naar de gewenste maat verplaatst, geklemd, afgesneden Alleen de liniaal mag verstelbaar zijn om het verschil in dikte van de snijwielen te compenseren. En verschillende kleine dingen, zoals kabelbevestigingen en een vrijstaande stand-nadruk met verstelbare hoogte, als u lange buizen moet knippen.

... In de tussentijd heb ik het dringend "in gebruik genomen", omdat ik nu een pijpenbuiger aan het doen ben, en er is een heleboel dingen om te snijden.

De hoek blijft perfect !!!! Ik sneed zelfs de assen naar de pijpenbuiger (cirkel van 40 mm), en toen was het slaan op de machine zo mager dat ik weigerde het te trimmen. Profielbuizen zijn over het algemeen perfect gesneden - dan geeft een vierkant geen licht, zelfs geen schaarse alkali.

Hier is een korte videoreview. Sorry voor het snuiven! )))). Het was behoorlijk koud ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]