De auteur hiervan zelfgemaakt studeren in een technische klas op de middelbare school. Zijn kennis stelt hem in staat om een snowboard te maken, zoals hij altijd al wilde. Daarnaast zijn alle gereedschappen en apparatuur aanwezig, inclusief een pers. Dit is een heel lang en ingewikkeld proces, maar niets is haalbaar.

Stap 1: Benodigd gereedschap en materiaal

Materialen:

Esdoornhout (berken of andere houtsoorten)

Zwart P-tex kunststof voor zijwand

P-Tex verharder epoxy voor polyethyleen kunststof (basis)

glasvezel

7 mm inzetstuk

Snowboard bevestigingen

metalen strip voor randen

Gereedschap:

CNC freesmachine

Tafel zag

Boormachine

Lijm

Klemmen

Vernier remklauw

Druk op

Thermische dekens

Metalen platen

Bovenste en onderste snowboardvorm

Sleutel

Slijpmachine

CAD en computer

Haakse slijper

Dirigent

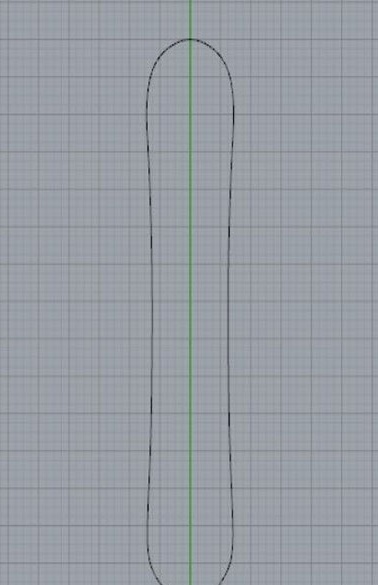

Stap 2: Ontwerp een snowboardbord

De grootte van het bord wordt individueel geselecteerd. Het moet geschikt zijn voor lengte, gewicht en rijvaardigheid. De auteur gebruikte het CAD-programma Rhinoceros-5. Het snowboard van zijn dromen bleek in de volgende maten: 150 cm lang en 24 cm breed.

Stap 3: houtstroken snijden

Met behulp van een tafelzaag wordt een esdoornplank gesneden die langer is dan de lengte van het snowboard. Een esdoornplank moet 1,9-2,0 cm dik zijn en elke strook is 1,3 cm breed. Dit is de dikte van de kern.

Stap 4: Verlijmen en klemmen in klemmen

Daarna volgt het proces van het verlijmen van houten stroken met houtlijm, meestal PVA. In totaal heeft de auteur 12 bands. Dit is veel meer dan nodig is voor de breedte van het snowboard. Vervolgens klemde hij de verlijmde stroken vast in klemmen die eruit zien als een houten blok met bouten en moeren. Dit type klemmen zorgde voor een uniforme verlijming van strips over de gehele lengte. Zodra de strips zijn opgedroogd, moet u de resterende droge lijm van het bord schrapen.

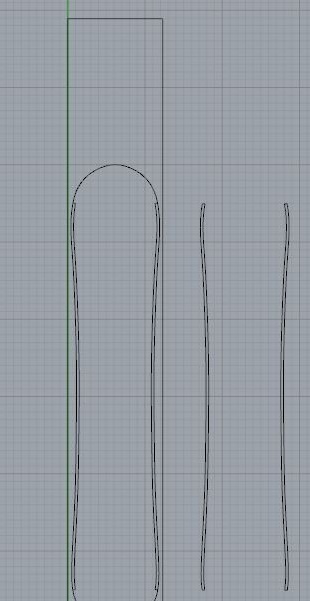

Stap 5: zijwandontwerp

De zijrand, langs de buitenkant van het snowboard, ontwierp de auteur ook in Rhino. Later wordt de zijwand met epoxy op de rand van het snowboard gelijmd. Dit wordt gevolgd door metingen van de zijwand met een schuifmaat. De dikte van de zijwand moet 8 millimeter zijn.

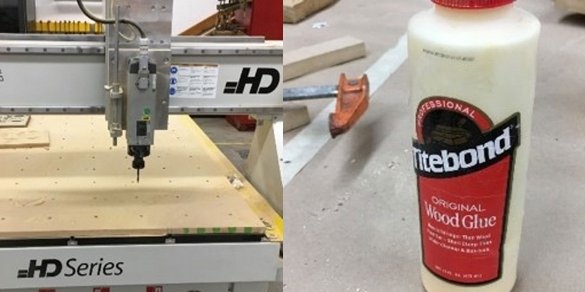

Stap 6: De zijwand trimmen

Na het maken van een vorm in Rhino, wordt het bestand opgeslagen in .dxf-indeling, die kan worden geopend met het V-Carve-routerprogramma. Met behulp van dit programma vergelijkt de auteur het traject van het toekomstige bord. Nadat het pad is gemaakt, slaat u het op de flashdrive op en verbindt u het met de router.Schroef vervolgens het snowboard op het afvalbord dat de CNC-freesmachine bedekt. Stel het pad naar de router in en zet nul (het punt waar de snijder zich bevindt) in de linkerhoek van het bord. Een controle van het traject over het onderdeel zorgt ervoor dat alles klopt. Daarna kunt u beginnen met het snijden van de vorm van de zijwand.

Stap 7: Kernprofiel testen

Met behulp van het Rhino-programma wordt voor de kern een profiel gemaakt met de gewenste afmetingen. Er wordt een geschikt houten bord geselecteerd met dezelfde afmetingen als een snowboard. Vervolgens wordt het Rhino-bestand in het Cut 3D-programma geladen. Na het instellen van het snijpad, wordt hetzelfde proces gebruikt als bij het instellen van het snijden op de CNC-freesmachine (stap 6). Het blijft over om de machine langs het pad te starten en op het resultaat te wachten.

Stap 8: Knip het hoofdprofiel uit

Als de test correct was, wordt hetzelfde CNC-toolpath-bestand gebruikt om het hoofdprofiel van het toekomstige snowboard uit te snijden. De instelling is vergelijkbaar met stap 7. De auteur van het testprofiel voor de snowboardkern was onjuist. Hij corrigeerde het door dunne laagjes hout aan de kern toe te voegen en vervolgens met een bandschuurmachine het profiel op maat aan te passen.

Stap 9: Knip het buitenste materiaal uit

P-Tex plastic is het belangrijkste materiaal voor snowboarden. Een werkstuk wordt eruit gesneden met een schaar of een scheermes. De grens van de rand is vooraf gemarkeerd met een marker. De vorm van het snowboard moet iets worden verkleind, omdat er nog steeds stalen randen zijn. Op de onderkant van het hoofdmateriaal wordt een mal van kunststof geplaatst zodat er geen vuil en andere voorwerpen op komen. Het voorkomt ook dat epoxy op het bord terechtkomt tijdens het persen van het materiaal.

Stap 10: stalen randen

Vervolgens wordt de stalen tape om het basismateriaal gebogen. De auteur gebruikte een gereedschap dat speciaal is ontworpen om staal tot de gewenste kromming te buigen (er kan een tang of ander gereedschap worden gebruikt). De kromming moet zo nauwkeurig mogelijk zijn. Daarna worden de stalen randen afgesneden met een slijpmachine. De uiteinden van de metalen strip moeten in het midden van de tip en tail van het snowboard samenkomen. Vervolgens worden de uitsteeksels met superlijm op het basismateriaal gelijmd. Voor volledige droging worden klemmen of klemmen gebruikt.

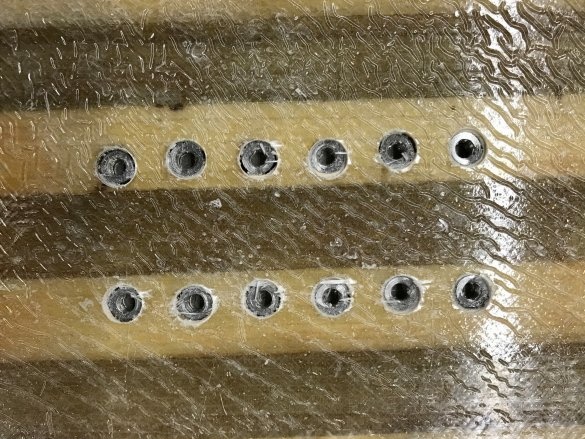

Stap 11: Invoeggaten boren

De gatenpatronen voor schoenbevestigingen zijn zeer divers. Degene die je op je snowboard wilt zien, is gekozen. Met een Forstner-boor wordt een gat met de gewenste diameter geboord. De diameter van de boor en de boordiepte worden gekozen afhankelijk van de basis van de voering. Vervolgens wordt een ander gat geboord, waarvan de diameter overeenkomt met de diameter van het inzetstuk. De dikte van het bord moet overeenkomen met de hoogte van de inzetstukken. Al deze afmetingen variëren afhankelijk van het type inzetstuk. De door de auteur gebruikte was gelijk aan 7 mm. Daarna wordt het bovenste deel van de voeringen verzegeld met plakband en wordt epoxy op het bord aangebracht.

Stap 12: Bereid en snijd glasvezel

2 lagen glasvezel worden iets meer gesneden (met een marge) dan de lengte en breedte van het bord zelf. Het gebruik van handschoenen is verplicht om niet gewond te raken door stukjes glasvezel.

Stap 13: Een layout maken

Een laag glasvezel wordt bovenop de basis geplaatst en een epoxyhars wordt bovenop de glasvezel aangebracht met een dweil, bezem of iets dergelijks. Het is noodzakelijk ervoor te zorgen dat de kern van de plaat de basis binnendringt en niet verder reikt dan de stalen randen. Anders moet u voor het afstellen de bandslijpmachine gebruiken. Vervolgens wordt de epoxy opnieuw verdeeld aan beide zijden van de kern en wordt het volgende glasvezelblad bovenop de kern geplaatst. U moet ervoor zorgen dat de kern tegen de basis en zijwand aanligt. Na deze procedures worden de lagen vacuüm gezogen zodat er tijdens het persen goed contact is.

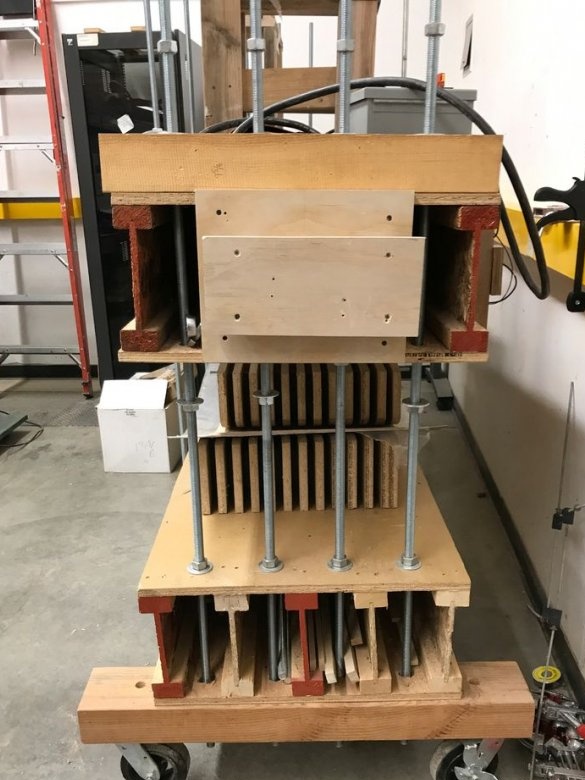

Stap 14: Gebruik van de snowboardpers

Met behulp van de steunen (die overeenkomen met de hoogte van het onderste deel van het midden van de pers), wordt de lay-out voor het snowboard in de volgende volgorde geplaatst: bodemvorm, metalen plaat, thermische isolatie, metalen plaat, vacuüm snowboard, thermische isolatie, metalen plaat en houten plaat, en vervolgens de bovenste vorm. Daarna worden alle bouten en klemmen op de pers vastgedraaid. Zet vervolgens thermische dekens aan op 180 graden. In deze staat blijft alles ongeveer een paar uur staan.

Stap 15: Snijd het teveel af

Overtollige glasvezel wordt met een decoupeerzaag afgesneden tot aan de rand van de stalen randen. Als resultaat kwam het voltooide snowboard uit.

Stap 16: Monteer inzetstukken

De platen worden geboord met een mondstuk van 12 mm en boor.

Stap 17: Installeer de opstartsteun

Om de mount te installeren, moet je het gewenste rack vinden en de instructies volgen voor het installeren van de mount voor het snowboard.

Daarna blijft het rijden!