De publicatie van vandaag zal in het teken staan van hoe gemakkelijk, snel en met een minimum aan tools er kan worden gewerkt doe het zelf betrouwbare en handige sluiting.

Ik begin in volgorde.

Ik heb altijd deze sloten en sluitingen in mijn voorraad:

Ze worden verkocht in winkels die meubelaccessoires verkopen en worden "Screed for a sliding table" genoemd ...

Dergelijke bevestigingsmiddelen zijn niet geschikt voor "esthetische" producten, maar voor "technogene" producten - dat is alles! ))) Omdat ze zelf sterk en betrouwbaar zijn en bovendien zorgen voor een zeer nauwe verbinding van het deksel met de basis, omdat ze niet alleen een "vergrendeling" hebben, maar ook een "aanscherpingseffect")))). Bij zelfgemaakte producten is dit vooral belangrijk - met hun hulp wordt een onvoldoende nauwkeurige pasvorm soms gecompenseerd. Bovendien, dankzij het ontwerp, met de juiste installatie, is hun onbedoelde opening vrijwel volledig geëlimineerd!

Ze kosten slechts centen en daarom probeer ik ze af en toe altijd op voorraad te kopen ...

Daarmee repareer ik bijvoorbeeld de "koffers" van het elektrische gereedschap, wanneer de "gewone" plastic sluitingen na verloop van tijd afbreken:

En over zelfgemaakte producten en nee zeggen! Alleen onder degenen die op deze site worden gepresenteerd, gebruikte ik ze in creaties als Doos voor de lasmachine :

Case voor Zelfgemaakt statief :

Thermoskan voor flessen van twee liter

En in een la voor zelfgemaakte draadklinknagel

En dit wordt alleen hier gepubliceerd!

Over het algemeen is hun reikwijdte vrij breed!

Tot nu toe had ik geen idee om dergelijke dekvloeren met mijn eigen handen te maken. Zoals ik al zei, ze zijn immers helemaal niet duur, en het is logisch om iets alleen te doen als het ofwel aanzienlijke besparingen oplevert, of het resulterende product een aantal eigenschappen heeft die niet in de aankoop zitten !!!

En precies zo'n moment is gekomen.)))). Tijdens het werken aan een ander zelfgemaakt product (dat ik later zal introduceren), werd ik geconfronteerd met het feit dat ik ze vanwege hun grootte niet kan gebruiken. Ik zal de sluitingen moeten plaatsen op een perceel van slechts vijf en een halve centimeter lang !! En ze hebben, samen met haken, aanzienlijk meer ruimte nodig ...

Nadat ik de meubelzaak had gebeld, kwam ik erachter dat er geen andere, kleinere maten zijn, dus besloot ik een avond door te brengen met het maken ervan ...

En hier is wat ik hiervoor nodig had:

1. U-vormig aluminium profiel, doorsnede 10 bij 10 cm. (Trimmen).

2.Case trim van een oude computervoeding.

3. Fiets sprak.

Ik moet meteen zeggen dat ik aanvankelijk van plan was om alle details uit het blik te buigen. Maar de insnijdingen van het aluminiumprofiel dat na de fabricage achterbleven, trokken mijn aandacht kruisboog

En ik besloot dat ik bovenaan dit profiel zou komen. Dit bespaart immers niet alleen tijd, maar aluminium heeft in dit geval ook de voorkeur omdat het makkelijker schoon te maken is, de wanden zijn dikker. Het openen van een dergelijke sluiting zal dus minder snel worden bekrast.))))

"Nadat ik" de afmetingen van het toekomstige product dat ik nodig heb geschat heb, heb ik de contouren van het profiel getekend met een marker:

En snij met een haakse slijper:

Daarna heb ik de bramen verwijderd. Op aluminium is dit heel eenvoudig. (Ik heb dit proces niet gefotografeerd)

Met behulp van een elektrische boor en een boormachine, met een diameter van 2 mm, heb ik in elke profielwand twee gaten geboord - één voor de as, de tweede voor de veerhaak:

Nu moet u het onderste (vaste) deel van de dekvloer maken. Het moet een "greppel" van dezelfde vorm zijn, die in de eerste moet gaan. Het vinden van de voltooide zal niet werken, dus besloot ik hem uit blik te buigen. Op zoek naar een geschikt materiaal, kwam ik een behuizing tegen van een oude computervoeding ... Om precies te zijn, de overblijfselen van een behuizing!))) Ik heb er al metaal uit gesneden ... Het lijkt erop dat bij de fabricage harde schijf vierkant

Metaal is redelijk geschikt voor mijn doeleinden. Het is zacht genoeg, wat betekent dat het gemakkelijk te verwerken is! En de sterkte en stijfheid van de constructie wordt bepaald door de vorm ...

Daaruit heb ik een strook uitgesneden van de maten die ik nodig had, en een goot er uit gebogen. Als doorn gebruikte ik een stuk plaatstaal van geschikte dikte. (In mijn geval - 6 mm.)

Markeren met een marker, ik "snijd de overtollige" molen af.))))

Zoals u, denk ik, begreep, heb ik deze groef nodig om volledig in het eerste aluminium te passen. Toen het daar paste, boorde ik er gaten in, met behulp van de gaten in het aluminium buitenste deel, als een sjabloon ...

Nu kunt u de hele structuur verbinden. Als materiaal voor de fabricage van de as en de veerhaak koos ik voor een fietsspaak. Het oude wiel ligt in mijn schroot en heeft me dit materiaal meer dan eens geleverd.)))

Fietsspaken zijn gemaakt van vrij taai staal. Ze kunnen, indien nodig, onder elke hoek worden gebogen, waardoor het gereedschap aan beide zijden direct bij de bocht wordt vastgeklemd. Tegelijkertijd, als u de breinaald probeert te buigen terwijl u de uiteinden op enige afstand houdt, zal hij springen!

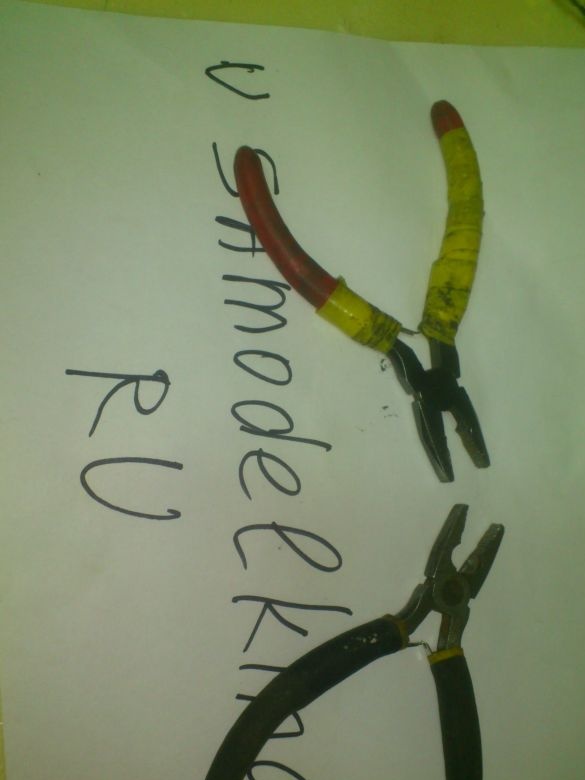

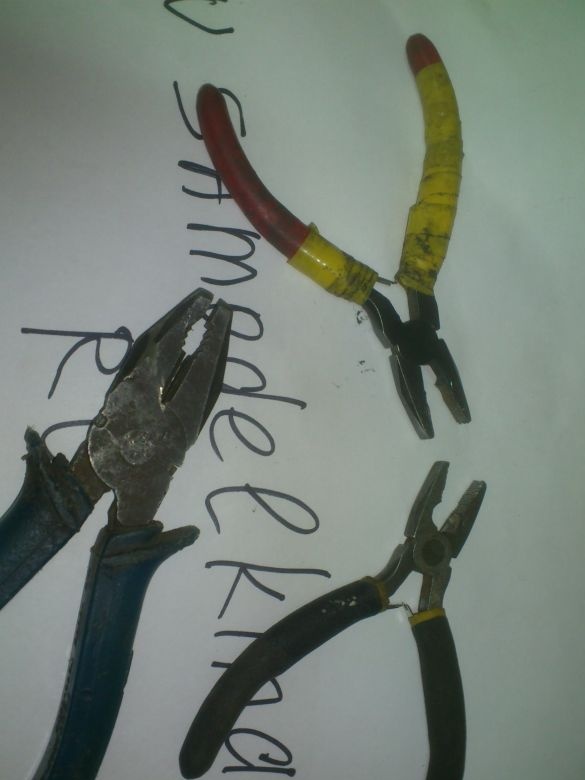

Ik boog een veerhaak uit een spaak. Hiervoor heb ik een paar kleine tangen gebruikt:

Soms hielp het en groot)))

We steken de haak niet in het daarvoor voorbereide gat ... Eerst moet je de twee helften van het product met een as verbinden. Ik besloot de as van dezelfde breinaald te maken:

Nadat ik de breinaald op zijn plaats had gestoken, sneed ik hem met een “slijpmachine” en legde het product aan de ene kant op een geïmproviseerd aambeeld (waarvan de rol werd uitgevoerd door een stuk plaatstaal, dat vroeger een sjabloon was))), en klopte de uiteinden lichtjes met nette hamerslagen.

Nu moet je de veer installeren. Maar eerst moet je voor haar 'een plaats maken')))

Nadat ik een markeerstift in het veergat had gestoken en de grendel had "geopend", tekende ik een merkteken op de plaats waar de uiteinden van de veerhaak van binnenuit uitsteken:

Nu verwijderen we de zijwanden van het onderste element van de molen, beginnend bij deze markering en verder tot het einde. We plaatsen een haakveer, we boren montagegaten voor schroeven ...

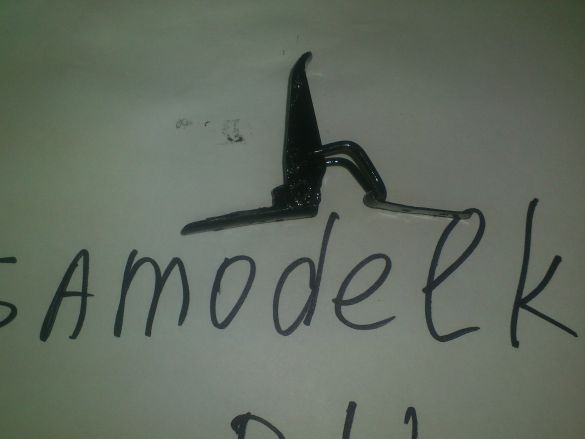

Dat is alles. Het blijft over om een "mate" te maken - een haak waarvoor de veerhaak zal haken. Ik heb lang niet nagedacht over de materiaalkeuze - ik besloot om het uit hetzelfde blik te maken.))).

Ik heb een strook uit de overblijfselen van de zaak gesneden en een deel van de hoek vastgelegd - het doet geen pijn))):

Tangen voorzichtig een uiteinde gebogen:

En geboorde montagegaten voor schroeven (spijkers):

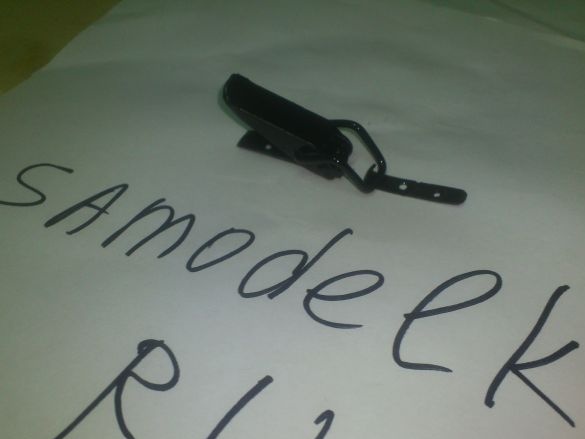

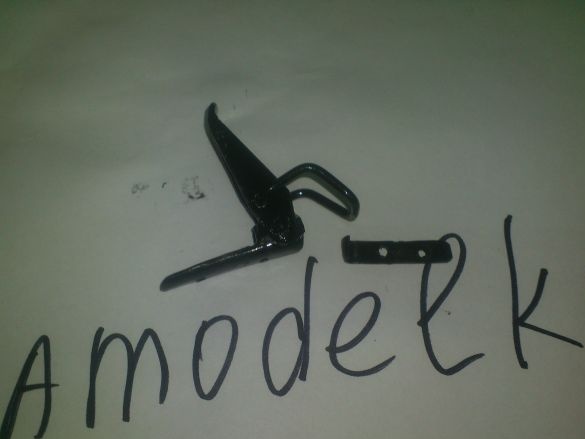

Hier is ons product namelijk helemaal klaar:

Op dit punt begon ik te controleren. Om dit te doen, spijkerde ik de haak met “schoen” -nagels op een houten blok en zette er een beugel op, ik schatte de afstand waarop de dekvloer zelf zou moeten worden bevestigd:

In deze positie bevestigde ik het met dezelfde nagel, waarna ik het volledig sloot:

Het sloot met een lichte, enigszins merkbare 'klik'. Dat wil zeggen, helemaal aan het einde trok de veer (waarvan de rol de haakhaak is) het bovenste deel iets naar beneden. Dus eigenlijk was het de bedoeling !!

Maar toen bleek er één, behoorlijk substantieel, "cant"!))))). Toen ik het probeerde te openen, werd ik geconfronteerd met het feit dat het erg moeilijk is om het op te pakken. Het aluminium profiel is te strak tegen de basis gedrukt ...

Ik heb dit probleem vrij gemakkelijk opgelost - ik heb de staarttang lichtjes naar boven gebogen. (Nou, dat is gemaakt van aluminium!)))))

Nu is het erg handig om het te openen en gemakkelijk een vinger te wrikken.

Buigend, ik "prikte" het een beetje, dus gewapend met een ronde vijl maakte ik deze plek schoon:

Op de foto lijkt het erop dat ik het alleen maar erger heb gedaan!)))). Maar het werd gewoon weerkaatst door krasjes van een flitser ... Eigenlijk zijn deze krasjes niet zo zichtbaar en zullen ze gemakkelijk door verf worden verborgen.

Schilderen - de volgende (en laatste) fabricagestap:

Ik heb precies het product dat ik wilde. Met dezelfde eigenschappen, maar veel kleiner:

Nu kan ik het installeren. En het kostte slechts twee uur om drie van deze bevestigingsmiddelen te maken! En de volgende keer zal ik elkaar in een veel kortere tijd ontmoeten, omdat ik geen fasen van elk proces zal fotograferen.)))

Het allerbeste! Doei! Ik hoop dat iemand deze beschrijving nuttig zal vinden!