Ik ga verder met het verhaal over het ontwerp van een carburateur met vloeibare brandstof voor een glasblazerij. Ik raad u aan om vertrouwd te raken met de gedetailleerde beschrijving van het systeem en de fabricage van een gasafscheider:

Deel 1. Systeembeschrijving, gasafscheider

Ik wend me tot het hart van de installatie - de bubbler. In principe kan dit deel van de beschreven carburateur heel goed worden gebruikt als een eenvoudige onafhankelijke carburateur, heel vaak doen ze precies dat, maar tegelijkertijd wordt de werking van het apparaat gecompliceerder en moet alleen vers gas worden gebruikt (bij afwezigheid van verwarming). Het is mogelijk om bij onafhankelijk gebruik de consument eigenschappen van de bubbler iets te verbeteren door het ontwerp aan te vullen met een bypass met een regelbare (naald) kraan. Hiermee kunt u de verzadiging van het resulterende brandbare mengsel aanpassen met benzinedampen.

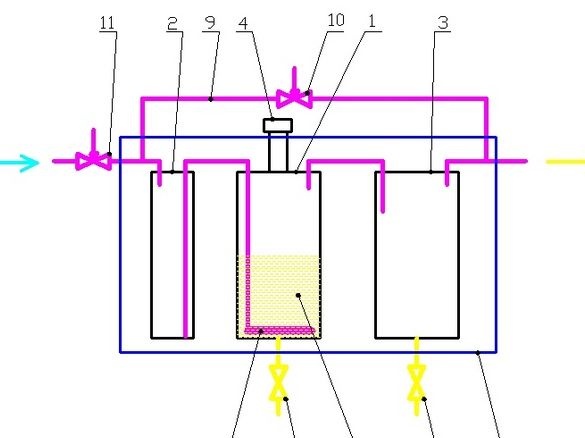

Een diagram van het bubbler-apparaat wordt getoond in de figuur. De bubbler 1 heeft de vorm van een afgesloten vat met een hals voor het vullen van benzine met een schroefdop 4. Twee buizen worden in het vat gesoldeerd - een lange, die de bodem bereikt en eindigt met een luchtverstuiver 6 en een korte, zodat lucht kan ontsnappen met benzinedampen. Op de bodem van het vat is een aftapkraan gesoldeerd, waardoor zware brandstofresten met water kunnen worden afgevoerd.

Er zijn verschillende, waaronder veel eenvoudigere apparaten om lucht te vernevelen, het is handig om ze te noemen. Benzine is een oplosmiddel en veel lijmen en kunststoffen breken daarin af. Het ontwerp moet van metaal zijn, koper wordt meestal gebruikt - het is gemakkelijk te solderen en te buigen. Meestal heeft de luchtverstuiver de vorm van een spiraal of ring van een koperen buis parallel aan de bodem, met veel kleine gaatjes. Met dit ontwerp kunt u het contactoppervlak van lucht met benzine vergroten en de verdamping vergroten. Er worden echter vaak eenvoudigere constructies gebruikt - een verticale buis, die enigszins de bodem niet bereikt met een vernauwd gat. Het eenvoudige en technologische ontwerp van de sproeier, die een iets betere efficiëntie heeft, heeft de vorm van een verticale buis, waarvan het uiteinde de bodem bereikt en verstopt is. Aan het uiteinde van de buis zitten verschillende kleine gaatjes, daarboven is een grote ring aan de buis gesoldeerd.

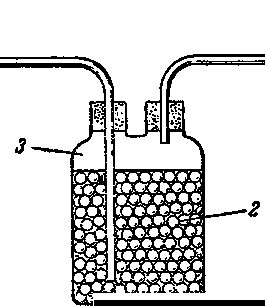

Er is een alternatieve manier om de luchtverzadiging te verhogen met benzinedampen in een bubbler.Om dit te doen, wordt een groot aantal kleine glazen bollen of pijpresten in een vat met benzine gelegd, waardoor het pad van luchtbellen toeneemt en ze langer in contact kunnen komen met de vloeistof.

Soms worden in plaats van glasvulling grote metalen spaanders gebruikt.

Wat werd er gebruikt in het werk.

Gereedschap, uitrusting.

Alle verbindingen zijn gemaakt door solderen - je hebt een kleine gasbrander nodig. Set bankgereedschap. Middelgrote schuurzool voor het schuren van soldeerpunten. Voor een nauwkeurige snede van koperen buizen is het handig om een pendelzaag te gebruiken, anders is een verstekbak met een ijzerzaag voldoende. Het kwam in handige elektrische slijp, bankschroef.

Materialen

Naast de samovar zelf werden stukjes koper en messing gebruikt, koperen buizen van 15 mm, 6 mm diameter. Tin-koper soldeer nr. 3, vloeit er naar toe. Borstel

De bubbler is gemaakt van een oude elektrische samovar. Inhoud 4 l, behuizing van vernikkeld messing. Of verchroomd.

Na demontage met indringend vet om zwaar verroeste bevestigingsmiddelen los te schroeven, werd de samovar zo ver mogelijk geschrobd. De kraan sneed af met een ijzerzaag en liet een kleine dikwandige buis in de wand van het lichaam gesoldeerd achter. De wanddikte maakte het mogelijk om een intern kanaal te boren voor de doorgang van een koperen 6 mm buis, die aan het uiteinde was aangesloten. In een buis tijdens het slijpen bevond zich de digitale temperatuursensor DS18B20 in de TO-92-behuizing.

Aanvankelijk werd besloten om als benzineverwarmer een standaard TEN van een samovar te gebruiken, gelukkig bleek een van hen intact te zijn. De draden zijn afgesneden en vervangen door solderen. Helaas bleek de kachel defect te zijn - het koperen overhemd lekte op verschillende plaatsen en moest worden vervangen door een vier minder krachtige kachel uit de “glazen” ketel die in de zijwand van de behuizing was gesoldeerd, zodat de kachel zich in de dikte van de vloeistof zou verbergen, zelfs met een kleine hoeveelheid brandstof.

Tijdens de tests werd een lek gedetecteerd op het verwarmingslichaam - de hele constructie versloeg stroom en moest ook worden verlaten ten gunste van een externe verwarming van de verwarmingskabel. De verwarming is verwijderd, de gaten zijn afgedicht met een koperen plaat.

Om zware niet-vluchtige brandstof- en waterresten af te voeren, werd een afdaling georganiseerd. Een koperen buis van 18 mm werd aan de eindzaag afgesneden, zodat de snede beide gaten aan de onderkant van de standaardverwarming bedekte en de afvoer iets naar de kraan neigde. Zo'n plak maakte het onder andere mogelijk om de plaats van solderen mechanisch zeer duurzaam te maken.

Aan het einde van de buis werd een geknipte kraan van dezelfde samovar, een kurktype, gesoldeerd. Enige onenigheid tussen de diameters van de buis en het kraanmondstuk werd geneutraliseerd door wikkelen van gestripte koperdraad.

Al het solderen werd uitgevoerd met zacht tin-koper soldeer nr. 3, gebruikt voor de installatie van koperen watervoorziening, en een speciale fluxpasta daarvoor. Solderen wordt uitgevoerd door een gasbrander.

De kurk-kraan werd afgerond - de standaard "samovar" -hendel werd vervangen door een stuk koperen buis, de kraan-plug, veerbelast. Om de veer te installeren, werd een kleine mof geboord in de kurk, waar een stuk van de M5-bout werd gesoldeerd.

De kraanassemblage. Kegelveer, perfecte pasvorm van de poederbrandblusser. Met minimale aanhaalmomenten draait de kraan strak en met enige moeite. Voor een groter verstelbereik kan de stijfheid van de veer enigszins worden verminderd door deze in zuur te etsen.

Een lange buis die eindigt met een luchtverstuiver op het deksel van de tank moet de bodem bereiken en dicht bij de hellende muur zijn. Ik moest het een beetje buigen. Om niet betrokken te raken bij het buigen en verpakken met zand, werd de buis gebogen door een paar onvolledige sneden te maken met een ijzerzaag voor metaal, hun randen te sluiten en deze plaats af te dichten. Hij maakte een hoek van 90 graden door de uiteinden van de buisblanks op 45 graden op de eindzaag af te snijden, te vouwen en te solderen.

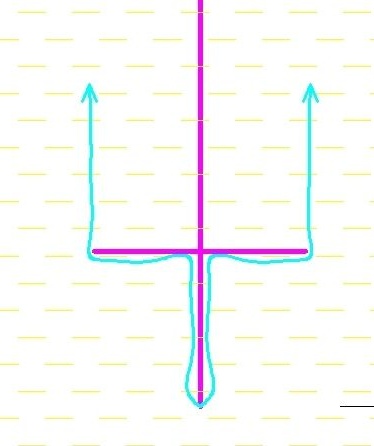

De verstuiver zelf, ingebracht in het onderste uiteinde van de gedempte gebogen buis, was gemaakt van een dunne koperen buis. Voorgegloeide buis, een ring gebogen op een machinaal bewerkte houten blank. Hij maakte de gaten, doorboord met een dunne priem, de buiswand eerder verdund met een vijl. In twee rijen over de gehele diameter van de ring.

Ik heb de spray in de zijwanden van een lange buis gesoldeerd en tegelijkertijd het uiteinde met een groot stuk van een koperen plaat van geschikte dikte overstemd. Afgewassen flux, overtollig afgezaagd.

Na het grondig reinigen van de aangrenzende oppervlakken en het aanbrengen van flux, werd de tankdop afgesloten. Voorheen werden gaten met een aanzienlijke diameter in het deksel geboord, zodat er een ronde vijl doorheen ging, waarna de gaten werden geboord tot de gewenste diameter - twee voor koperen buizen van 15 mm, één groot in het midden voor de vulhals.

Voor de vulhals met kurk zijn meerdere geschikte stukken brons en messing geselecteerd. De hals zelf moet hoog genoeg zijn om uit de zandvulling van het apparaat te steken. De inch-plug met schroefdraad was gemaakt van onderdelen uit het watertoevoersysteem, de hals was gelast van twee dozen fabrieksveren, van gedemonteerde mechanische mechanische horloges.

Kurk leeg, verstopt. Ik heb er een stuk van een dikke koperen plaat in gesoldeerd. Een andere koperen cirkel met dezelfde diameter wordt eenvoudig in de kurk gestoken en zorgt ervoor dat de rubberen pakking bij het draaien niet kreukt.

Ik heb een korte buis gemaakt voor de uitgang van het afgewerkte brandbare mengsel op een vergelijkbare lange manier - de randen van de werkstukken worden op een hoek van 45 graden gesneden met een zaag met lage voeding, gevouwen, ingevet met fluxpasta en gesoldeerd met een gasbrander. Het kan op een steen, zo kan het ook in een bankschroef. Ja, u moet de koperen delen van de pendelzaag met een bril doorsnijden - de vliegende deeltjes koper zijn veel zwaarder dan de houten en vliegen vrij ver.

Na het afdichten van de gasleidingen en het controleren van de dichtheid met zeepschuim, werd een standaard op de bubbler-tank geïnstalleerd (onderdeel van de samovar). De haakse slijper werd erin gesneden voor de uitlaat van de afvoerpijp, de randen werden schoongemaakt met schuurpapier, de standaard werd op drie punten aan het lichaam gesoldeerd.

Tenslotte wordt de afgewerkte bubbler weer grondig uit de flux gewassen, ook binnenin, wordt de sproeier geblazen en worden de druppeltjes soldeer die erin komen verwijderd. Voor gebruik moet de plug worden gesmeerd.

Concluderend moet worden gezegd dat het voor hoekverbindingen beter is om standaardonderdelen te gebruiken - delen van een koperen watervoorziening, dit zal de structuur enigszins sterker en technologisch geavanceerder maken.

Deel 3. Montage van buffertank.