Ik wil mijn voorstellen zelfgemaakt vrij gemakkelijke baan voor mij.

YouTube-video. Oplaadbare draagbare soldeerbout:

Het is een feit dat mijn werk is verbonden met solderen, draden, stekkers op dergelijke apparatuur waarvoor een potentiaal van 90 volt op de punt van een soldeerbout ervoor kan zorgen dat het product "sterft" en van 30 tot 500 tr hiaten in de begroting. Mee eens, het stimuleert?)) En bovendien gebeurt alles in zo'n VELD-omgeving dat, als je rondkijkt, je een geploegd veld kunt zien, regendruppels van je gezicht kunt borstelen en laarzen opnieuw kunt rangschikken met klevend vuil om te graven om te dragen om een soldeerbout aan te sluiten. Dit alles zette me aan het denken over een verstelbare oplaadbare soldeerbout. Van de profs, geen aarding nodig, geen kabels, compact. Van de minnen is een klein vermogen (8 W) en een adapter nodig voor periodiek opladen.

Zo ontstond het idee om zelf zo'n soldeerbout te maken.

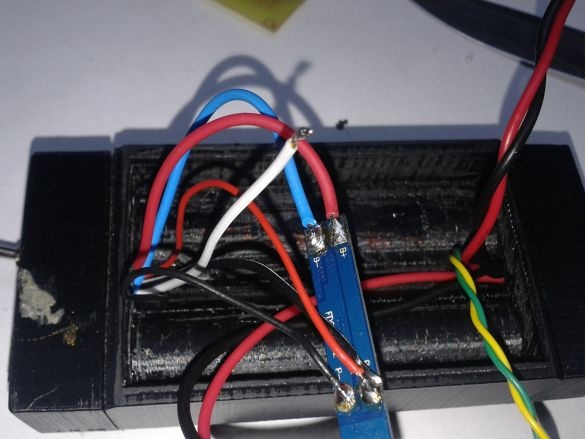

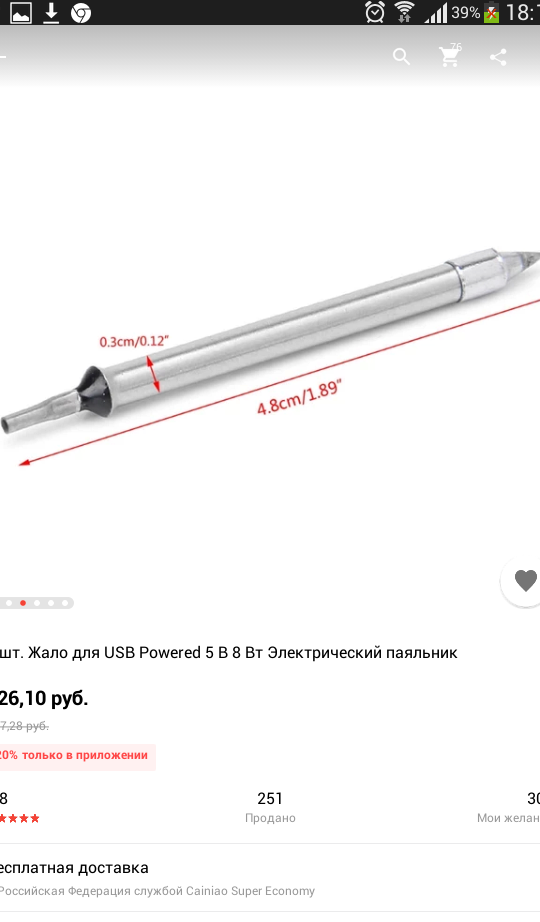

Het zal bestaan uit een steek (gekocht in China, 8 W 5 volt, 130 roebel), twee 18650-batterijen (ik zal het uitleggen. Ja, je zou 1 type 18650-batterij kunnen gebruiken, de 5 volt boost solderen, maar dit is niet onze methode, gooi het op 20 % van de energie in warmte, en niet aan het uiteinde, maar in de soldeerboutbehuizing. En twee li-ionen geven ons een spanning in het bereik van 5,2 volt tot 8,2 volt. Er zijn geen conversieverliezen, we werken langer zonder op te laden. Ik vind het leuk. Vind je het leuk?). De angel heeft dit opgepakt

Laten we verder gaan. Ik wil altijd weten hoelang ik kan rekenen op het werken met een apparaat op akb. Daarom zal er voor elke batterij een ontladingsindicator zijn. Voor zo'n vergeetachtige persoon is het automatische uitschakelingsschema niet overbodig. Welnu, aangezien je soms en in de schemering moet solderen, zal er automatische achtergrondverlichting zijn.

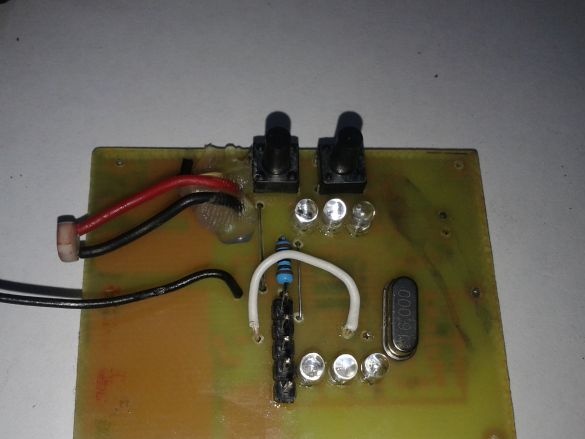

Voor zo'n slimme soldeerbout heb je een geschikt brein nodig. De keuze viel op de Atmega8 in smd-prestaties. Niet omdat geen ander zou passen. Nee. Ik heb er gewoon veel, ze zijn goedkoop en ze hebben een hoop poten)), en ze hebben veel nodig: twee keer drie poten voor de LED's van twee kanalen van een digitale voltmeter, twee poten voor de ingangen van deze voltmeters, een uitgang voor de helderheidssensor van de achtergrondverlichting en een voet die de achtergrondverlichting regelt,een PWM-regelpoot van een krachtige polevik die een verwarming levert voor een soldeerboutpunt en twee poten voor PWM-vulaanpassingsknoppen (ik wil de tiptemperatuur aanpassen, toch?).

Drie LED's worden gebruikt om de lading van elke batterij aan te geven. Groen licht op bij een spanning van 4,2-3,7 V, geel 3,7-3,0 V, rood 3,0-2,6 V. De werkspanningszone is geel en groen indicatielampje, rood is beter om op te laden. Met een verdere spanningsdaling schakelt de ATmega8 de verwarming en de achtergrondverlichting uit, wat het stroomverbruik van de batterij vermindert, maar het bespaart u niet dat u de tuimelschakelaar moet uitschakelen. Totdat de stroom wordt uitgeschakeld, zal een alarm van de twee rode LED's knipperen.

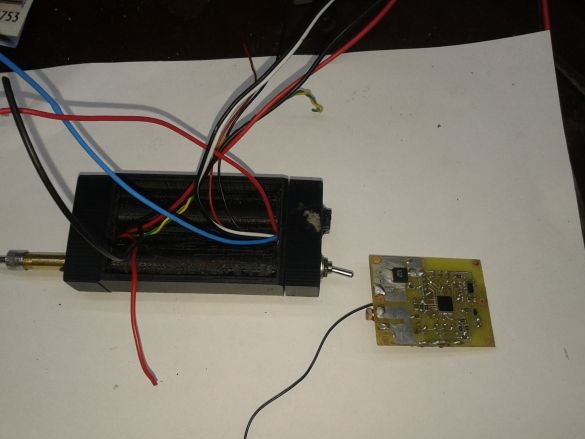

Dit is wat er is gebeurd:

Bekijk online bestand:

Draagbare soldeerbout met instelbaar vermogen. Wanneer u de tip aanzet, is deze ongeveer gelijk aan 100% van het nominale vermogen van de tip. Vervolgens kunt u met de knoppen het vermogen verhogen tot ongeveer 150% (voor snellere verwarming, wat natuurlijk niet handig is) en tot nul terugbrengen. Totaal aanpassingsstappen 12. Begint wanneer ingeschakeld met de negende.

Automatische uitschakeling van de kachel na 5 minuten voor vergeetachtigen met de alarmerende lichtindicatie (twee rode LED's knipperen afwisselend). Om de soldeerbout weer in te schakelen, zet u de stroom uit en weer aan.

De achtergrondverlichting gaat aan bij weinig licht en of op dat moment wanneer het gat voor de fotoresistor in het deksel wordt gemaakt, wordt het geblokkeerd door een vinger wanneer de soldeerbout wordt vastgegrepen. De fotoweerstand die in het circuit wordt gebruikt, is gemarkeerd met GL5549, maar u kunt elke andere R6 gebruiken om de achtergrondverlichting te selecteren.

De laadindicatie op de drie LED's van elk van de twee 18650-batterijen die erin zijn geïnstalleerd.

Firmware in HEX-formaat

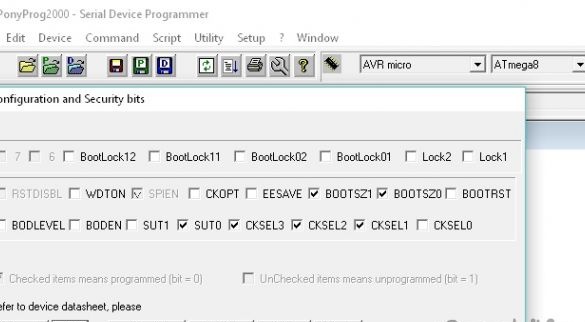

Fyuzy voor poniprog dergelijke (zijn aangevinkt)

Geef me alsjeblieft geen uitbrander. Meest recentelijk werd ik de trotse eigenaar van de Anet A3 3D-printer en begon ik te beheersen modelleren in het programma FreeCad. Foto's van mijn bescheiden pogingen om een nieuw werkterrein voor mij onder de knie te krijgen, zie je hieronder.

De koffer bestaat uit 4 delen:

1. De basis.

2. Het voorste deel.

3. De achterkant.

4. deksel.

De basis was het langst bedrukt, het kostte 71 gram ABS-plastic en 6,5 uur. De voorkant is 1 uur en 45 minuten en 19 gram. De achterkant is 2 uur en 20 gram. Het deksel is 13 gram en een uur werk.

Totaal 123 gram en 11 uur printerwerking.

Printerinstellingen:

Laaghoogte - 0,2 mm

Dichtheid-100%

De afdruksnelheid is 50 mm / s.

De temperatuur is 235.

De temperatuur van de tafel is 100.

Type ondersteuning is overal.

Type plakken aan de rand van de tafel.

De diameter van de kunststof staaf is 1,75 mm.

Tafel waait weg.

De diameter van het mondstuk is 0,4 mm.

Laat u tijdens de montage leiden door uw gezond verstand. Mijn build-optie is niet de enige die mogelijk is.

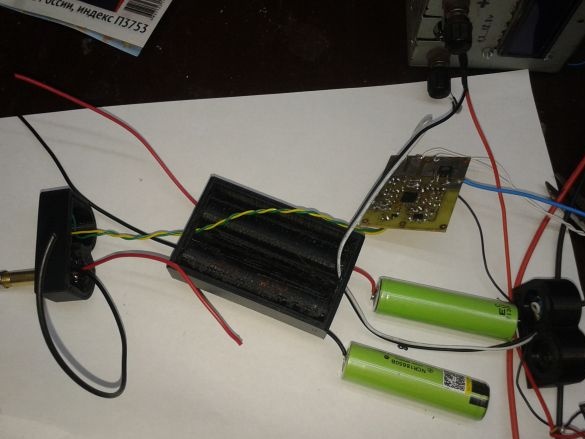

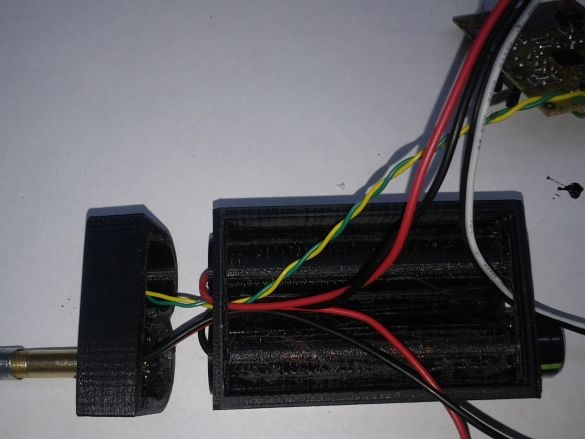

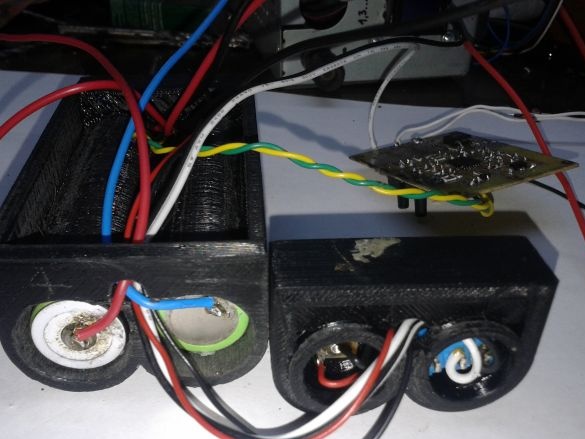

Hier zijn enkele foto's tijdens de montage.

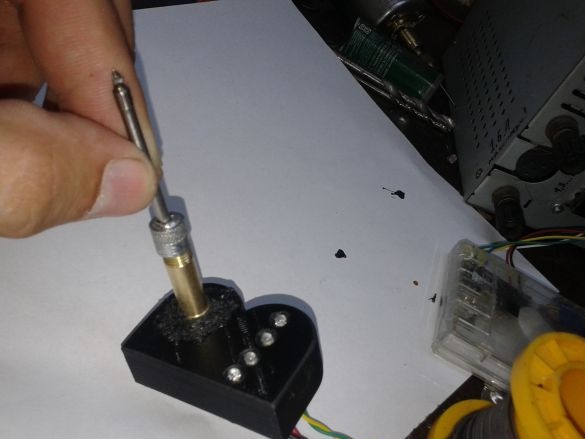

Op de foto, de angel zelf, is een koperen buis uit de tepel van de autocamera 2/3 gevuld met plasticine en 1/3 epoxy. Een soldeerstationdroger blaast warme lucht op 120 graden. De uithardingstijd was 10 minuten. Linksonder is een gemodificeerde dop. De pin wordt afgebeten en er wordt een gat van 3,5 mm geboord.

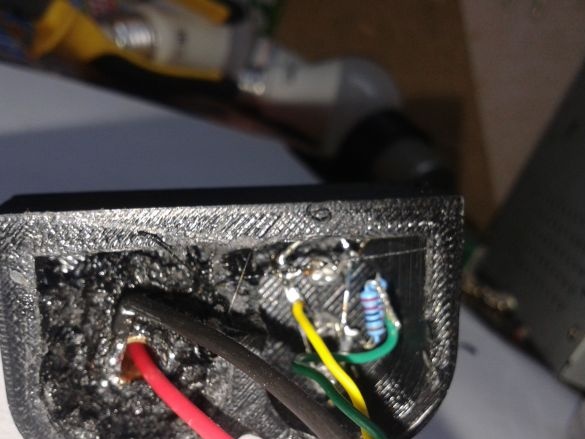

Boor aan de voorkant van de soldeerbout een gat en steek daar een buis in. We fixeren de lijm gemaakt van aceton plastic opgelost met aceton. Droogt snel. Steek de draad in het centrale contact van de angel en krimp hem. In een kurk van epoxyhars boren we een doorgaand gat met een diameter van 2,5 mm, rijgen daar een draad in en bevestigen deze zoals op de foto. Soldeer de tweede post op de buis. In hetzelfde deel van de behuizing zitten LED's met een weerstand.

Front-end montage.

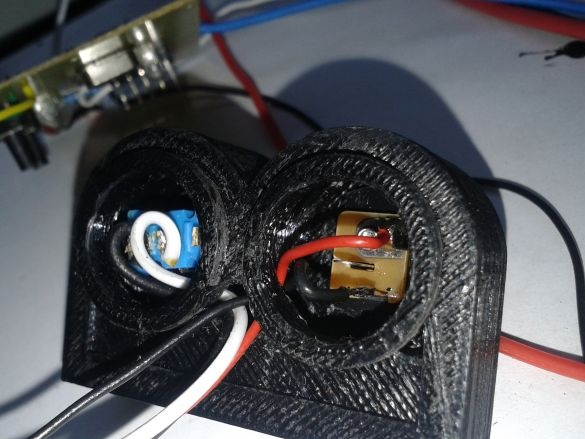

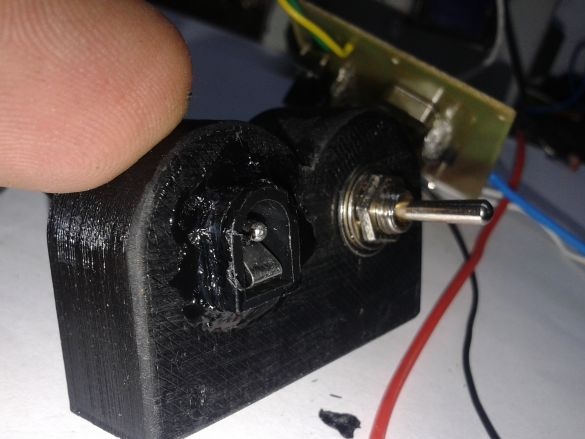

De achterkant is compleet. Een schakelaar en een connector voor de oplader zijn geïnstalleerd.

Bestanden met het circuit, printplaat en bestanden voor het afdrukken van de zaak in het archief.

Na het printen moest ik een uur werken met schuurpapier en een nagelvijl, wat oneffenheden weghalen en steunlagen verwijderen. Ik moest gaten boren voor draden en de behuizing aanpassen met grofere middelen. Ja, in mijn verbeelding zag de zaak er meer hmm .. mooi uit of zoiets. Maar dat is het. Ik heb een werkpaard nodig. Ik zal niet verbouwen, er is een nieuw idee.

De zaak zou leven, omdat alle details elkaar stevig ingaan. Door ze aan elkaar te hechten, werd een druppel aceton op de verbinding aangebracht. Het is volkomen betrouwbaar. De Chinese angel zat vast in de tepel van de autoband zoals geadviseerd op YouTube. De tepel zelf wordt in het gat aan de voorkant van de behuizing gestoken en vastgezet met plastic lijm opgelost in aceton. De angel zelf is natuurlijk het toonbeeld van Chinese kwaliteit, maar het is behoorlijk functioneel. Het wordt met een geboorde dop aan de hals van de tepel bevestigd en drukt tegen de basis bovenop de tepel gevuld met epoxy waarin het gat voor de centrale geleider wordt geboord.

De diameter van de boor voor de dop is 3,5 mm, de diameter van het centrale gat is ongeveer 2 mm.

Veel succes voor iedereen en creatieve stemming.