Te zijner tijd gekweld met kleine loodvrije onderdelen voor gedrukte bedrading (SMD) en veldeffecttransistors die ze solderen met een grote netwerksoldeerbout. Vervolgens maakte hij een miniatuur-soldeerbout van een MLT-weerstand, maar op de een of andere manier leefde hij niet lang meer. En toen ontmoette ik een soldeerbout van een lokaal Lukey-soldeerstation in een plaatselijke elektrische winkel. Ik ben eerder soldeerstations tegengekomen en hun gemak is op prijs gesteld. Daarom kwam de gedachte om de besturingseenheid zelf te maken.

Wat is het verschil tussen een soldeerstation en een conventionele soldeerbout, of zelfs een soldeerbout met regelaar? Het soldeerstation heeft feedback. Wanneer een steek een enorm deel raakt, daalt de temperatuur van de steek en neemt de spanning aan de uitgang van het thermokoppel dienovereenkomstig af. Deze spanningsval, versterkt door een operationele versterker (OA), wordt geanalyseerd en uitgewerkt - het circuit levert meer vermogen aan de kachel, waardoor de temperatuur van de tip tot een bepaald niveau stijgt.

Vond een laagspannings-soldeerbout (24V), best handig, ligt in je hand als een viltstift, een dunne punt, al het ijzer van de soldeerbout is geaard om statische elektriciteit af te voeren. De draad is vrij zacht, kortom, ik vond het leuk.

Nadat ik de uitgestrektheid had doorzocht, vond ik veel ontwerpen, zowel analoog als digitaal, die het meest geschikt waren qua functionaliteit en beschikbare elementen bevatten. De keuze viel op het digitale soldeerstation op de ATmega8 microcontroller en een zeven-segment LED-indicator. Beheer van vijf knoppen.

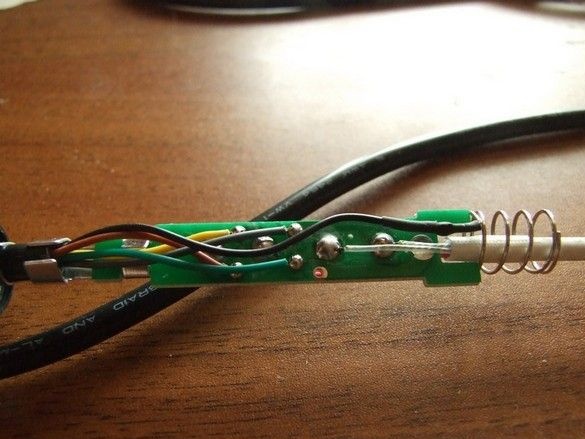

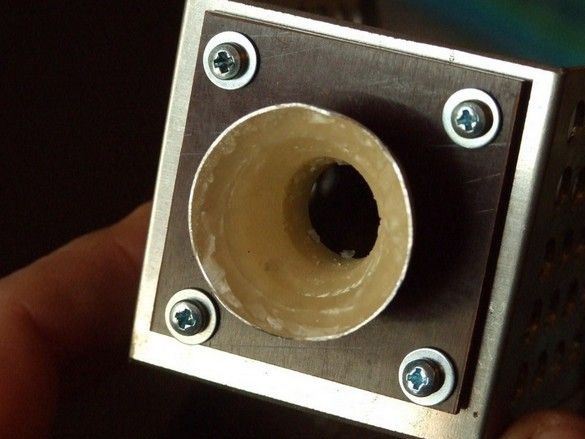

De eerste stap was om de soldeerbout te legen, ik vraag me af hoe deze van binnen is gemaakt. Sfotkal insides, misschien komt iemand van pas.

Nou, niets, alles lijkt cultureel te zijn, terwijl ik tegelijkertijd keek naar welke draden gaan - de connector op de staart was een beetje vloeibaar, een beetje als een klein beetje van muizen en toetsenborden. Ik heb het vervangen door een DIN 5-pins, het zal betrouwbaarder zijn, het stopcontact is weer gemakkelijker te vinden.

Dus hier is deze zakdoek in het handvat, een veer om de "grond" in contact te brengen met de andere stukken van de soldeerbout, inclusief de angel (zie hierboven voor veldeffecttransistors).

De bovenstaande klieren.

De sjaal zit op zijn plaats, aan de buitenkant zit alleen een contactveer met een keramisch verwarmingselement, ergens binnenin en een thermokoppel.

Doe het een keer!

Doe er twee!

Doe er drie.

Vier. Soldeerbout montage. Applaus.

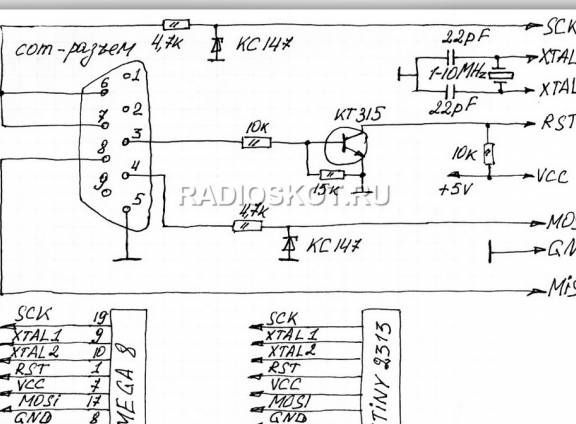

Eigenlijk het circuit. Fundamenteel.

Functioneel bestaat het circuit uit twee delen - een besturingseenheid en een indicatie-eenheid.

Waar

R1 - 1M

R2 - 1k

R3 - 10k

R4 - 82.000

R5 - 47k

R7, R8 - 10k

R-indicator -0,5k

C3 - 1000 mF / 50 v

C2 - 200 mF / 10 v

C - 0,1 mF

Q1 - IRFZ44

IC4 - 7805

Een pieper met een ingebouwde generator, verbindt + met het 14e been van de controller, - met het minusvermogen.

Wat kan:

Temperatuur van 50 tot 500 g, (opwarmen tot 260 g ongeveer 30 seconden), twee knoppen + 10 g en -10 g temperatuur, drie geheugentoetsen - lang indrukken (tot knipperen) - onthouden van de ingestelde temperatuur, kort - instellen van de temperatuur uit het geheugen. Nadat de stroom is ingeschakeld, slaapt het circuit, nadat op de knop is gedrukt, wordt de laatst gebruikte temperatuurinstelling ingeschakeld. Wanneer u voor het eerst de temperatuur in het geheugen 250, 300, 350g inschakelt. De ingestelde temperatuur knippert op de indicator, dan loopt hij en dan brandt de steektemperatuur in realtime tot 1 g (na verwarming loopt hij soms 1-2 g vooruit, dan stabiliseert hij en springt af en toe met -1 g). 1 uur na de laatste manipulatie van de knoppen in slaap valt en afkoelt (bescherming tegen vergeten, uitschakelen). Als de temperatuur hoger is dan 400 g, valt na 10 minuten in slaap (voor de veiligheid van de angel). De pieper piept wanneer hij is ingeschakeld, drukt op de knoppen, schrijft naar het geheugen, bereikt de ingestelde temperatuur, waarschuwt driemaal voordat hij in slaap valt (dubbele piep) en wanneer hij in slaap valt (vijf piepjes).

Wat is er nodig.

Materialen

Naast radio-elementen is er een montagedraad, een stuk gegalvaniseerd staal en organisch glas, niet-dik roestvrij staal voor de standaard, neutrale siliconenkit, foliemateriaal en chemicaliën voor de vervaardiging van de printplaat en aanverwante details.

Gereedschap

Soldeerbout met accessoires, een gereedschap voor radio-installatie en een klein metaalwerk. Schaar voor metaal. Handige klinknagels met speciale tang voor hun installatie. Iets om te boren, inclusief gaten in de printplaat (~ 0,8 mm), kan worden bedacht met één schroevendraaier - de sjaals zijn klein, er zijn weinig gaten. Graveur met accessoires. U kunt niet zonder een computer met speciale software (PonyProg) voor de "firmware" van de microcontroller. Nou, als je toegang hebt tot de printer. Bij de fabricage van de stand heb ik een kleine lasomvormer met accessoires gebruikt, maar je kunt er rond komen met tandwielen.

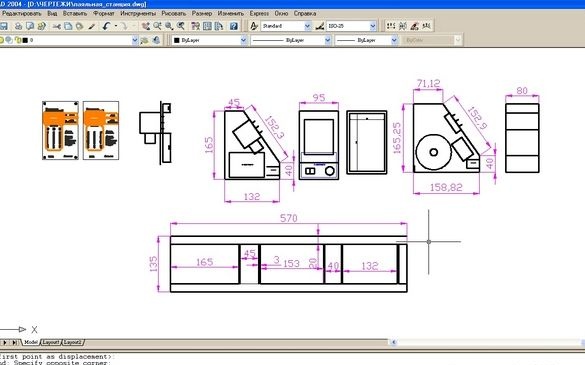

De meest ergonomische lichaamsvorm en lay-out van elementen is uitgewerkt in AutoCAD CAD. Ik moest sleutelen. Ik bekeek het idee van een koffer met een soort piramide van een duur burgerlijk model van een soldeerstation. Ik vond het erg leuk.

De boards zijn gescheiden voor de ontwikkelde case in het Sprint Layout-programma. Knoppen, indicator, direct op het bord. Radiator veldeffecttransistor is niet vereist.

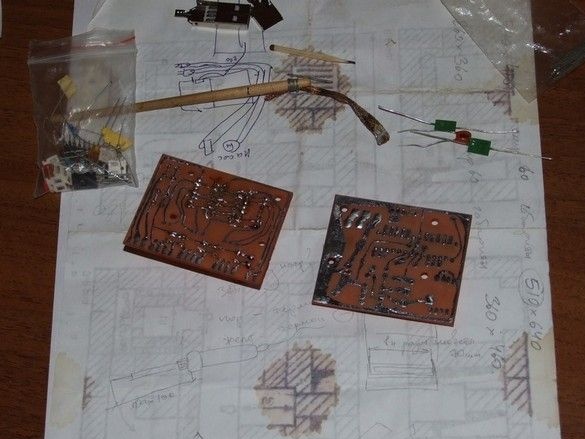

Hierboven is het proces van het vertinnen van de bordsporen en het gereedschap ervoor een stuk kopervlechtwerk dat met een dunne draad aan het handvat is gewikkeld. Het bord wordt na het strippen met een fijne huid en het aanbrengen van vloeibare flux met een klem aan de tafel bevestigd, het uiteinde van de vlecht met soldeer wordt door een krachtige soldeerbout op het bord gedrukt en langs de paden gesleept. Ze zijn gelijkmatig bedekt met een dun laagje soldeer zonder naalden en andere defecten.

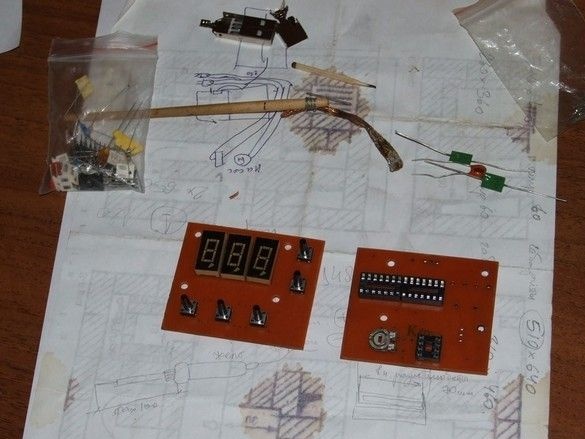

Items instellen. Chips zitten in stopcontacten, omdat ze goedkoop en gemakkelijk toegankelijk zijn. ALS 324 indicatoren.

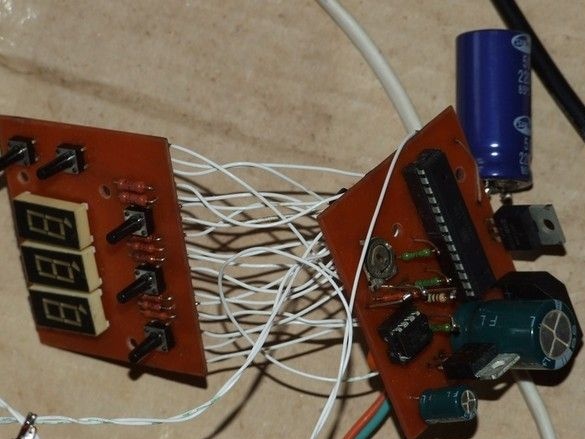

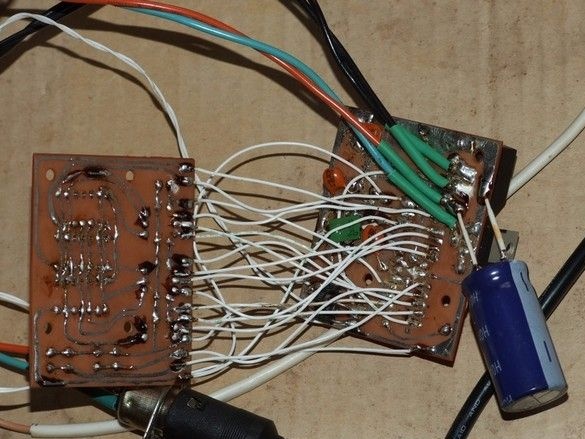

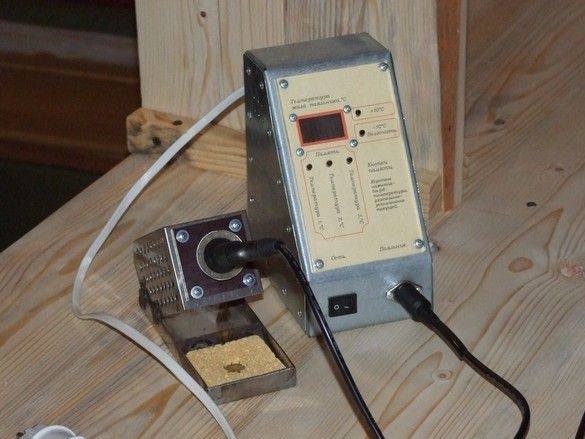

Dus, alles is in elkaar gezet, de processor is geflitst, we proberen verbinding te maken met een live thread. Vanaf de eerste keer een beetje verward met de indicatie, na de eliminatie werkte alles naar behoren. Een grote condensator buiten het bord verscheen tijdens het installatieproces, het is verbonden met de gelijkrichtbrug en verhoogt de verzakkingsspanning enigszins.

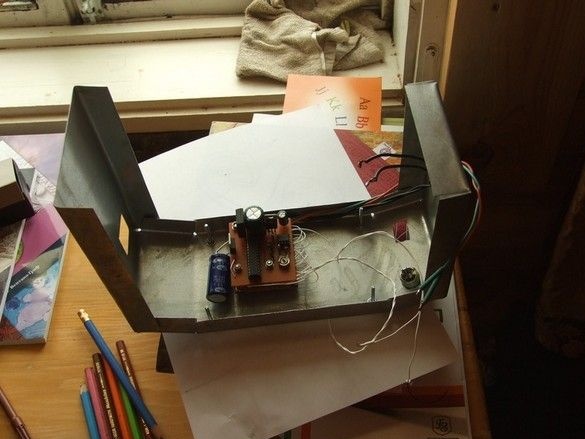

Nu is het moeilijkste om het in de koffer te plaatsen. Van lay-outs tot tools.

De carrosserie is gemaakt van gegalvaniseerd stalen dakbedekking. Hij tekende een scan, legde die op een stuk ijzer, knipte hem uit met een schaar en boog hem. Hij sneed rechthoekige ramen uit met een klein snijwieltje, een graveur.

Het voorpaneel is een eenvoudige, beproefde versie van een paneel dat op dik papier en plexiglas erop is gedrukt. Lichtfilter op indicatoren van twee lagen van een bruine wegwerpbare aubergine.

De transformator is behoorlijk krachtig en dienovereenkomstig zwaar, dus om hem in de behuizing te bevestigen, was het nodig om zo'n houder te bouwen. Een steunplaat met een gelast stuk van een draadstang, een metalen ring, rubberen pakkingen, draadisolatie - zodat de draden niet vervormen, een plaat met contactbloemblaadjes, zodat de soldeer niet te zwaar is.

De transformator is gemonteerd in de behuizing voor vier hoeken van de zool met uitlaatnagels.

De behuizing bevindt zich in een vechtpositie, let op een zeer strakke installatie - het resultaat van de opbouw in AutoCAD.

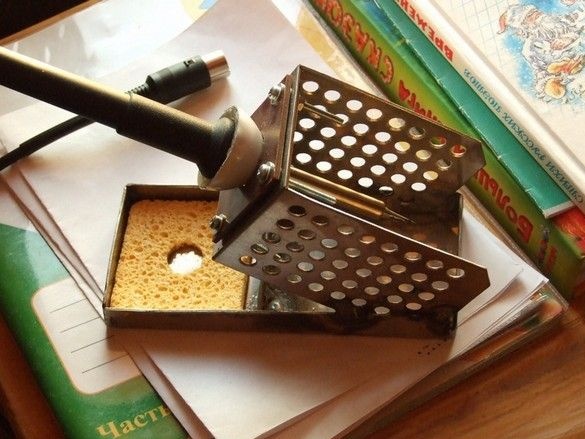

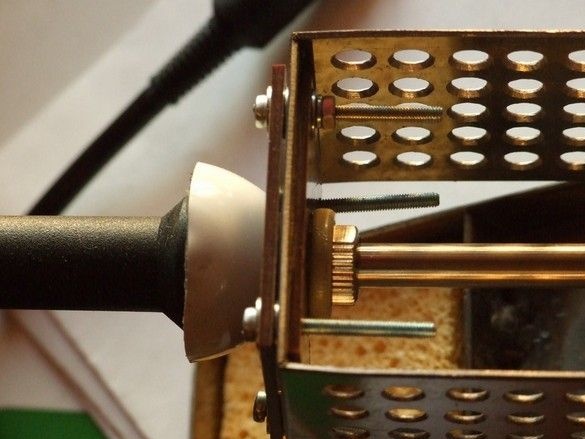

Hier is een ander aspect van het gemak van het gebruik van een soldeerbout een goede standaard. Gekookt van een dikke plaat roestvrij staal, gebaseerd op de fabriek. Het gewicht bleek heel acceptabel, niets friemelt, kantelt niet.

Montage van de houder in een tussenbeslag. De beker is gemaakt van een uitgesneden hals uit een leeg aluminium blikje met een inhalip.

Orthopedische elastische pakking gemaakt van neutraal (om aluminium niet te corroderen) siliconenkit. Het vormen werd uitgevoerd door de soldeerbout zelf. De bijbehorende plaats was stevig omwikkeld met plasticfolie en in een vloeibare kit gedrukt. De standaard in het algemeen, en dit toestel in het bijzonder, bleek erg handig. De oliekeerring zit stevig vast, je kunt hem er niet in doen, maar gooi hem bijna op de manier van darten, en zonder een speciaal gekletter en gerammel. Zeer nauwkeurig richten is ook niet vereist.

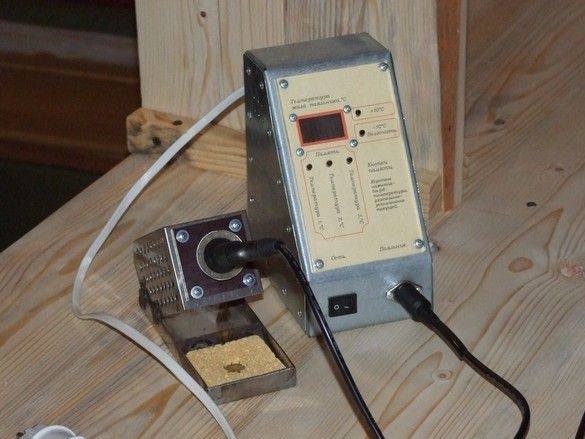

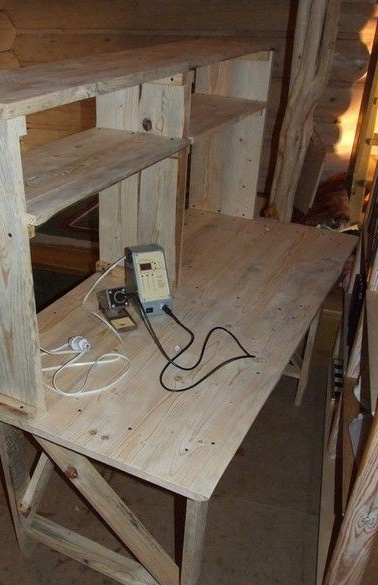

De montage van het soldeerstation trouwens op een vers gemaakte desktop.

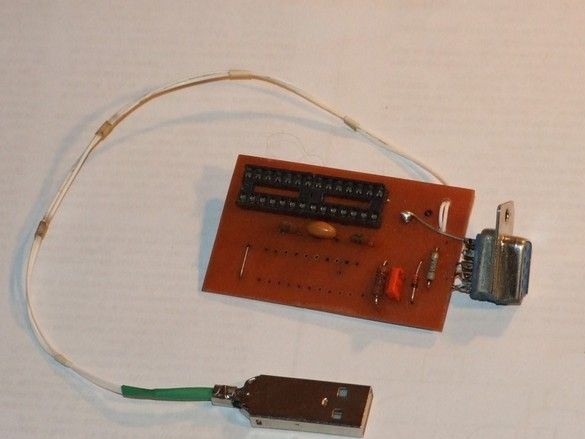

Ja, ik moest een programmeur maken voor de controller.

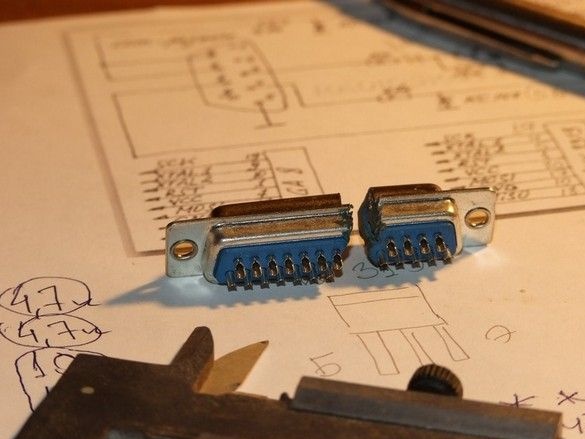

Er was geen DB-9 voor de COM-poort, ik moest het uit een lange halen - ik zwaaide met de "grinder" en kom-kuma-bewonderen!

USB is voor stroom.

Na meer dan twee jaar gebruik werden er geen significante gebreken gevonden. De indicatoren gloeien slechts zwak onder normale werkverlichting - er waren te luie toetsen om transistors te plaatsen. Maar dit is een nadeel van de indicatoren zelf. Zonder iets te demonteren of te dubben, is het mogelijk om een blend van bovenaf toe te voegen, maar dat is niet echt nodig. Drie temperaturen in het geheugen (stand-bymodus, werkmodus en voor een lead of onderdelen die zwaarder zijn) worden één keer ingesteld, waarna ze alleen nodig hoeven te worden opgeroepen in "één tyrk".

De auteurs van het soldeerstationcircuit en de controllerfirmware,