In het begin is het werkblad zelf samengesteld uit een professionele buis van 50x50, dit is voor de basis, en de binnenste 30x30, de afstand is ongeveer 30-50 mm. De auteur heeft de poten gemaakt van een ronde buis, waarvan hij er 2 op de wielen heeft geschroefd. In het onderste deel rond de omtrek is een hoek gelast om een plank van dik triplex te installeren.

Laten we dus eens kijken wat er precies nodig is om een tafel te bouwen? En we zullen ook het hele stapsgewijze proces in de schappen analyseren.

Materialen

1. professionele vierkante buisafmetingen: 50x50 en 30x30

2. ronde buis voor poten

3. hoek

4. multiplex

5. moer

6. spijker 150 mm 2 stuks

7. verf

8. wielen uit de winkelwagen) 2 stuks

9. metalen platen 4 stuks

De tools

1. lasmachine

2. boren

3. Bulgaars (haakse slijper)

4. amaril

5. schuurpapier

6. hamer

7. liniaal

8. hoek

9. niveau

10. marker

11. roulette

12. bankschroef

Stapsgewijze instructies voor het monteren van een lastafel doe het zelf.

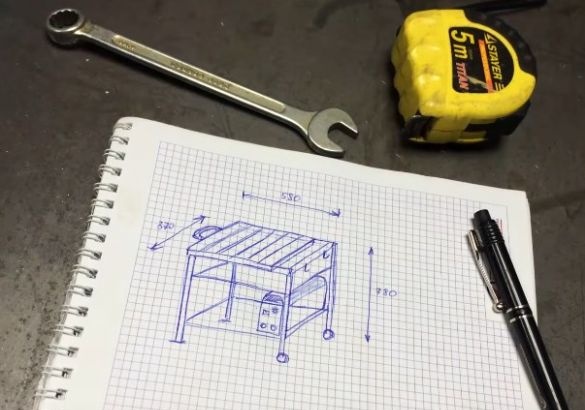

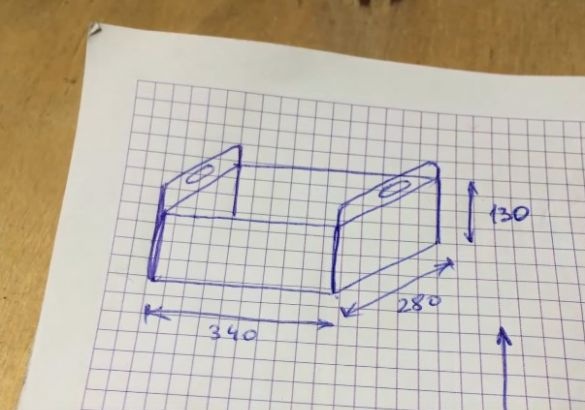

En dus maakte de auteur allereerst de berekeningen en tekende een kleine tekening uit de vrije hand op het notitieboekblad, presenteerde ook zijn maten, 370x580x780, maar in elk geval zullen de formaten anders zijn, omdat de tafel voor zichzelf en zijn groei moet worden gemaakt - dit speelt een belangrijke rol in arbeidsproductiviteit en lasgemak.Verder begint de auteur met behulp van een slijpmachine (haakse slijper) een vierkante professionele pijp te zien, allereerst voor de fundering en vervolgens 4 stukken voor de daaropvolgende creatie van de rechthoek.Dan snijdt het een dunnere buis 30x30, het zal de rol van het rooster zelf spelen.Alle verkregen vormstukken moeten met een slijpmachine (haakse slijper) worden verwerkt en van roest worden ontdaan.En dus is alles voorbereid op het volgende lasproces.Om de juiste rechthoek te krijgen en het metaal leidde niet, gebruikt de auteur een hoek en klemmen.Dat is eigenlijk wat we uiteindelijk krijgen, een rooster dat is gelast uit een professionele vierkante buis met een steek van 30 tot 50 mm, afhankelijk van de voorkeuren van de lasser.Vervolgens reinigt de lasser de laspunten met een slijpmachine.4 staven worden uit een ronde buis gesneden voor de vervaardiging van tafelpoten, het materiaal werd tweedehands gebruikt, na reparatie van het verwarmingssysteem bleef er veel efficiënt ijzer over)Het werkstuk wordt in een bankschroef gespannen en met haakse slijpmachines verwerkt tot een karakteristieke metaalglans, dat wil zeggen dat de lak volledig moet worden verwijderd.Nadat de benen klaar zijn, maakt de auteur nog steeds een basis voor hen van metalen platen.Het is op alle 4 hoeken gelast.Voorbereide tafelpoten.Lassen, nauwkeurigheid en aandacht zijn hier vereist, de poten moeten gelijkmatig worden gelast, anders wordt de tafel schuin).En nu 3 poten op zijn rechtmatige plaats.Het hoofdwerk is afgerond, er staat een werkblad op vier poten, maar er is nog veel werk om te ontspannen.Om een plank van dik multiplex onderaan de tafel te installeren, moet je er een basis voor maken vanuit een metalen hoek. De blanks worden ook gesneden met een slijpmachine, in totaal zijn er 4 hoeken nodig.Las een hoek aan de onderkant van de benen.Gebruik voor het gemak van lassen een klem en klemmen.Dat is eigenlijk wat er gebeurt.De basis onder de plank is klaar.Vervolgens maakt de master een handvat voor gemakkelijk transport van een metalen staaf met een dikte van 8-10 mm, een segment met de vereiste lengte wordt in een bankschroef geklemd en geeft vorm.Lassen aan de onderkant van de basis van het aanrecht.Hier is zo'n eenvoudig en handig handvat gebleken.Daarna maakt de auteur hangers voor het plaatsen van elektrische draden van de omvormer. Waarom een spijker van 150 mm wordt genomen, het scherpe deel wordt afgezaagd en de nodige vorm wordt gegeven met behulp van een bankschroef en een hamer.En dan lassen ze gewoon aan de poten op de plaats waar de omvormer zelf zich direct zou moeten bevinden.Voor gemakkelijk transport besloot de auteur om de wielen van de boodschappenwagen aan 2 poten vast te maken)Deze moeren werden in de basis van de poten gelast.Dat wil zeggen, met een schroefdraadverbinding in de poot, kunt u het wiel eenvoudig schroeven.En zo kan de tafel op wielen rond de werkplaats worden gereden)) Opgelet!Let erop dat de poten van de tafel hetzelfde zijn en het werkblad waterpas is, vergeet niet dat bij het bouwen van de wielen de hoogte van de poten zal veranderen.Vervolgens wordt een plank gemaakt om de omvormer, het gereedschap enz. In op te bergen. Het materiaal is dik multiplex, dat met een decoupeerzaag in grootte oplost.Zagen volgens de toegepaste maat.Sets, alles ging perfect zoals het was)Om de omvormer te beschermen tegen vonken en slak die in alle richtingen vliegen tijdens het lassen, en vooral om door het trellised aanrecht naar beneden te vliegen, bedacht de auteur om dit te voorkomen een beschermingsplank onder de helling, zodat de vonken de helling af rolden en wegvlogen van de tafel in kant. De basis is een stalen staaf.Lassen zoals deze.Let op! Onder de helling!De bescherming zelf is gemaakt van gewoon dakbedekkingsijzer, de auteur had net een klein stukje na reparatie, dus het kwam goed van pas)Hij maakte het recht met een houten hamer en boog zich langs de randen van de zijkanten om ze direct op de basis van een stalen staaf te leggen.Vervolgens houdt de auteur zich bezig met het maken van een doos voor het gereedschap van een lasser, op basis van hetzelfde multiplex. Gooide vooraf een schets van de toekomstige kist)Ik heb afmetingen op het oppervlak aangebracht en het uitgesneden met een decoupeerzaag.Dit zijn de lege plekken.Hij begint alle details in één ontwerp te verzamelen, wordt met schroeven vastgemaakt.En in zo'n nette doos bleek dat hij de randen met schuurpapier verwerkte.Vervolgens gaat de meester verder met het schilderen van de tafel, waarvoor hij gewone verf gebruikt voor metalen coatings.Het tafelblad mag, zoals u begrijpt, niet worden geverfd.Verzamelt alles en schikt op planken.Op de onderste plank bevinden zich een omvormer, elektroden en een gereedschapskist.Zo'n nette en handige lastafel bleek en vooral te vervoeren door de garage of werkplaats dankzij de geïnstalleerde wielen, wat weer de arbeidsproductiviteit verhoogt. Het gepresenteerde materiaal is van goede kwaliteit en het is raadzaam om het aan uw bladwijzers toe te voegen om niet te verliezen.

Hiermee is het artikel afgesloten. Heel erg bedankt voor uw aandacht!

Kom vaak op bezoek, mis het laatste in de wereld van zelfgemaakte producten niet!

Dit artikel is alleen voor informatieve doeleinden!