Uit dit artikel kun je leren hoe je een real kunt creëren het model hovercraftborden.

Om alle details hiervan te creëren en volledig aan te passen zelfgemaakt de auteurs namen slechts een week in beslag en aan het begin van het werk hadden ze natuurlijk geen gedetailleerde instructies om het bord op een luchtkussen te maken. Dus als iemand iets soortgelijks wil maken, vertrouwt hij op dit artikel en heeft hij alle benodigde materialen en gereedschappen bij de hand, zodat hij binnen een paar dagen een bord op een luchtkussen kan maken.

En hoewel het resulterende model een vrij eenvoudig ontwerp heeft en veel opties voor verfijning, is het een goede basis voor bestaande zelfgemaakte hovercraft.

Materialen en gereedschappen die zijn gebruikt om zelfgemaakt te maken:

Gasblazer Ryobi 400 CFM 26 cc zie

Multiplex plaat van 2 * 120 * 270 cm

Duurzaam meerlaags tafelzeil of geweekt canvas.

Bouw nietmachine

Diverse rollen versterkte tape

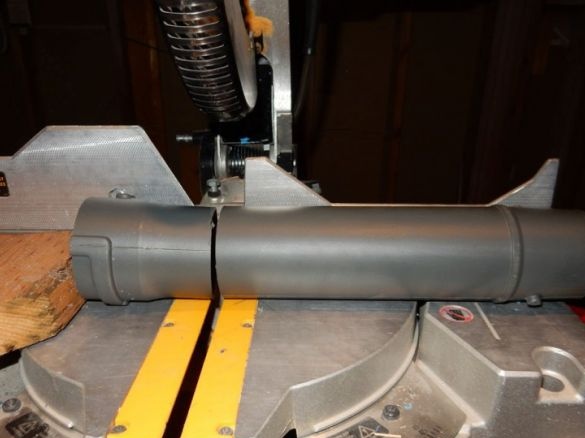

Cirkelzaag

Houtbewerking puzzel

Boor

schaar

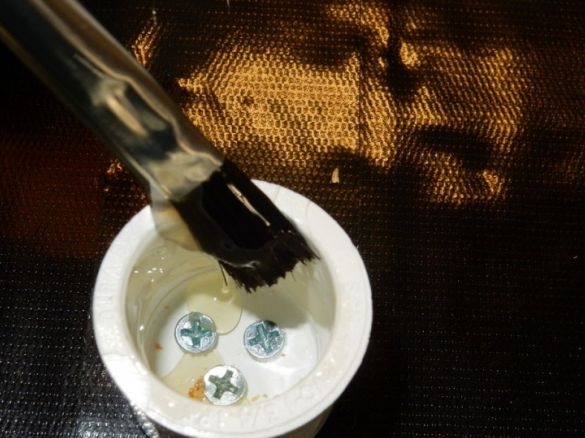

schroeven 25 mm, 12 mm en 20 mm

roulette

schuurpapier

Doorzichtige kunststof plaat met voldoende flexibiliteit om een windscherm te creëren

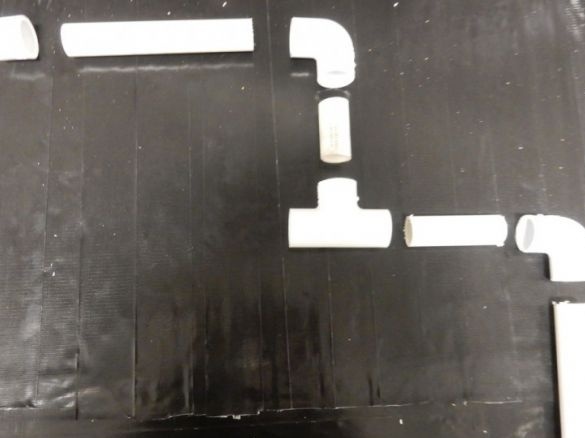

Diverse PVC buizen

PVC-lijm

Een stukje rubber uit de zool van een oude laars.

Diverse dekvloeren, evenals ledstrip.

Een gedetailleerde beschrijving van de fabricage.

Nadat ze alle benodigde materialen hadden verzameld en voorbereid, begonnen de auteurs aan hun zelfgemaakte product.

Als u aan de slag gaat met verschillende materialen en gereedschappen, is het belangrijk om de noodzakelijke veiligheidsmaatregelen en beschermende uitrusting te onthouden.

Stap één: multiplex basis.

Allereerst werd een formulier op een multiplex plaat gelegd, die als basis zal dienen voor het maken van een luchtkussenbord. De afmetingen van het formulier zijn gekozen voor ongeveer 200 cm lang en 100 cm breed en de randen van dit formulier zullen in de toekomst worden afgerond.

Vervolgens werd in het midden van de achterkant van het resulterende bord een gat gemaakt voor het installeren van het mondstuk van de ventilator. De diameter van het gat is afhankelijk van de maat van de blaaspijp. Het gat zelf was op gelijke afstand van de zijkanten en 15 cm van de achterkant van het bord.

Vervolgens werden met behulp van een ronde metalen kap de rondingen van elke hoek van het bestaande bord gemarkeerd. Vervolgens werden deze randen volgens de markeringen gesneden met een decoupeerzaag.Bovendien zijn alle randen langs de zaaglijn verwerkt met schuurpapier en gepolijst met hoge kwaliteit, zodat spaanders en bramen de film van het luchtkussen, dat aan het bord zal worden bevestigd, niet zouden beschadigen.

Om de film dichter en betrouwbaarder op de randen te laten passen, werden ze na het polijsten van alle stof ontdaan en bovendien met tape verlijmd. Langs de hele buitenzijde van de omtrek werd ook nog een extra laag ducttape gemaakt, in de hoop dat hierdoor het tafelzeil beter op het triplex zou kunnen worden gelijmd met behulp van de nietjes van een bouwnietmachine.

Vervolgens werd uit hetzelfde stuk multiplex een extra plaat gesneden met kleinere afmetingen met een lengte van 116 cm en een breedte van 28 cm, waarmee dezelfde bewerkingsstappen werden uitgevoerd, behalve voor plakken met plakband. Het doel van het resulterende bord is om het tafelzeil van de rok van het toekomstige luchtkussen in het midden van het hoofdbord te houden.

Stap twee: Maak een tafelzeilrok voor een luchtkussen.

Om dit te doen, werd het tafelzeil gelegd op het grootste deel van het zelfgemaakte product, dat eerder ondersteboven was gelegd. Tafelzeil was gelijkmatig verdeeld over het hele oppervlak met een marge van ongeveer 15 cm vanaf elke rand. Het bord moet dus worden bedekt met tafelzeil, dat over de hele omtrek 15 cm buiten de randen van het bord uitsteekt. Vervolgens werd er een kleiner bord op gelegd, dat in de laatste fase was voorbereid. Vervolgens werd het gemeten met een meetlint voor een exacte locatie in het midden en bevestigd met 25 mm zelftappende schroeven op het moederbord. Het aantal schroeven moet zodanig zijn dat het ontwerp monolithisch en betrouwbaar is. In dit geval waren er ongeveer 10 schroeven van onderen nodig, plus een paar van boven. Als de schroeven te lang zijn, moeten de uitstekende delen aan de andere kant van het bord worden afgesneden.

Verder werd het verkregen werkstuk met de onderkant naar beneden op een plat oppervlak gelegd en werd het tafelzeil aan het hoofdbord genaaid met een bouwnietmachine rond de hele omtrek van het bord. De auteur draaide het tafelzeil een beetje om en legde het op de nietjes op een afstand van ongeveer 10 mm van de rand van het bord. De beugels werden rond de gehele omtrek op een afstand van 5 mm van elkaar gelegd. Met deze aanpak komt het bord ongeveer 10 cm boven de grond uit.

Stap drie: Maak gaten in de rok.

In totaal zijn 18 holes gemarkeerd. Ze werden als volgt gemaakt: zich terugtrekkend van de omtrek van het kleinere bord met ongeveer 3 cm, er werden 7 gaten gemaakt aan elk van de lange zijden en 2 gaten aan de andere kant. Voordat gaten werden gemaakt, om het tafelzeil niet te beschadigen, werden de plaatsen waar de gaten waren gemaakt extra versterkt met tape. Zo werden 18 gaten met een diameter van 40 mm verkregen. Er werd een laser gebruikt om uniforme gaten met sterke randen te verkrijgen.

Stap vier: het luchtkussen testen.

Om testen uit te voeren, werd een blazer geïnstalleerd in een eerder gemaakt gat op een groot bord. Het model van de ventilator die in dit zelfgemaakte product wordt gebruikt, heeft een regelaar waarmee u de ventilator op maximaal vermogen kunt instellen. Omdat de blazer zelf vrij groot in gewicht is, is het de moeite waard om voor het bord te balanceren voor balans, waardoor een gelijkmatig opstijgend bord wordt gegarandeerd. Vervolgens werd de piloot op een luchtkussen geplaatst en werd de blazer aangezet. Als alles in orde is, kun je veilig doorgaan met trainen in het beheer van dit voertuig. De auteurs hadden echter verschillende problemen die ze vervolgens konden oplossen.

Bij het testen en afwerken van de drijvende plaat werden de volgende nuances geïdentificeerd, die de moeite waard zijn om op te letten bij het testen.

Als de lucht ongelijkmatig onder het bord vandaan komt, moet u de rok controleren op rimpels. Ze kunnen te wijten zijn aan een te dik tafelzeil of aan kleinere planken van een onjuist formaat. Daarom, als er rimpels worden gevonden, moet u deze verwijderen, zelfs als u de rok opnieuw moet aanbrengen.

Bovendien kunnen onjuist gemaakte gaten in het tafelzeil de oorzaak zijn van een slechte beweging van het bord. Aanvankelijk maakten de auteurs slechts 8 gaten en het bord weigerde te stijgen, dus het aantal gaten werd verhoogd tot 18.Daarom is het noodzakelijk om het juiste aantal en de diameter van de gaten te kiezen, afhankelijk van de massa van uw zelfgemaakte product en de kracht van de blazer. Het belangrijkste is om de gaten op een afstand van ongeveer 25 mm van het bord te plaatsen.

Onvoldoende strakke aansluiting van de blaaspijp en de gaten in de plaat kan met wat tape worden opgelost. Daarnaast repareerde hij ook de vermogensregeling van de ventilator. In het geval dat het plakband achterblijft, is het noodzakelijk om een meer plakkerige optie te vinden. Over het algemeen speelt hoogwaardige plakband in dit zelfgemaakte product bijna de eerste rol, omdat zelfs het tafelzeil het gemakkelijkst wordt versterkt met plakbandstrips die kunnen voorkomen dat de rok te veel opzwelt en een nettere vorm krijgt.

Stap vijf: Verfijn het hovercraftbord.

Hieronder staan een aantal verbeteringen die door de auteurs zijn aangebracht, voor een comfortabeler beheer en een beter uiterlijk van het product.

Om de structuur een meer esthetische uitstraling te geven, was het bovenste deel van het zwevende bord bedekt met zwarte tape. Bovendien geeft dit de structuur meer stevigheid.

De bladblazer is ook verbeterd. Van een dik bord werd een remklauw gesneden, waardoor de blazer stevig op het bord werd bevestigd voor zelftappende schroeven en lijm.

Zoals je op de foto's kunt zien, werd een budgetachtige schijn van besturing gemaakt voor een zwevende plank gemaakt van PVC-buizen en fittingen.

De voorruit was ook gemaakt van transparant transparant plastic.

Met behulp van LED-strips en 9V-batterijen werd het eenvoudigste verlichtingscircuit voor een zweefbord op een luchtkussen gemaakt.

En om ervoor te zorgen dat de piloot het bord niet in de hoeken verwijdert, zijn aan de randen van de zijkanten dezelfde PVC-buizen geïnstalleerd.

Uiteindelijk hebben we zo'n zelfgemaakt hovercraftbord gekregen.