Misschien zijn sommigen van jullie de noodzaak tegengekomen om plaatwerk te snijden. Dit kan ook met een elektrische decoupeerzaag, maar de kwaliteit van de snede is niet altijd goed, vooral als je gekrulde details moet knippen.

In dit artikel vertelt Dmitry, de auteur van het Men’s Craft YouTube-kanaal, hoe hij een vrij eenvoudige machine heeft gemaakt die zelfs metaal met een dikte van 1,5 mm aankan.

Materialen

— Plaatwerk boor bevestiging

- boren

- plaatstaal

- Stalen profielpijp

- M8 bout, moeren

- Meubelkappen

- Spray verf

- Motorolie.

Gereedschap gebruikt door de auteur.

— Schroevendraaier, bits, boren voor metaal

— Verzinkboor

— Bulgaars

- Petal stripping en snijschijven

— Klemmen

— Halfautomatische lasmachine

— Hoek voor verstelbaar hoeklassen

- Bankschroef, kern, bestand, Svenson's plein

- Roulette, liniaal, vierkant, marker.

Fabricageproces.

De master assembleert de machine uit plaatstaal en een profielpijp met behulp van een lasmachine. Deze machine kan ook worden gemaakt van multiplex en houten balken, dan is lassen niet nodig.

Dus markeert de auteur op een staalplaat de contouren van het toekomstige werkoppervlak van de tafel voor de machine.

Nadat hij het werkstuk met een slijpmachine heeft gesneden, reinigt hij beide zijden ervan met een stripschijf voor bloembladen, verwerkt ook de randen en verwijdert bramen.

Nu moet je houders maken voor mondstukken en boren. Om dit te doen, snijdt de meester de ringen uit de stalen buis.

Aan de randen van de C-vormige vormstukken last de auteur een paar moeren.

Na het strippen van de lasnaden wordt in een van de moeren een draad geboord. Ze is niet verplicht.

Aan de eerste ring die de boor vasthoudt, moet u een deel van de profielpijp 25X50 mm lassen, waarbij u er eerder een radiusuitsparing in hebt gesneden.

Na het lassen worden de naden gereinigd.

De meester snijdt de overtollige profielpijp af tot de gewenste maat ten opzichte van de tafel.

De eerste houder is aan de onderkant van het aanrechtblad gelast.

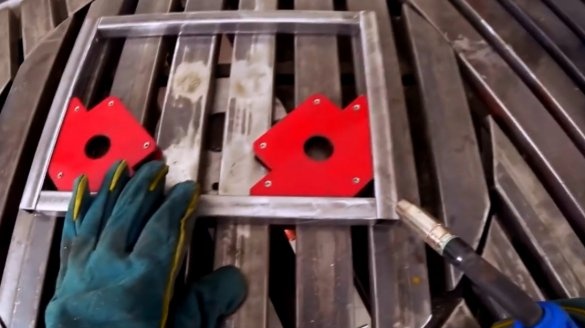

Verder begint de meester vanaf de profielpijpen 25X25 met het lassen van het frame van de machine.

Nadat hij twee vierkanten heeft verzameld en de naden heeft schoongemaakt, verbindt de auteur ze met elkaar door middel van dwarsrekken, waardoor een parallellepipedum wordt verkregen.

Hij snijdt een plaat voor de voorkant van de behuizing van een stalen plaat en boort er een gat in voor de schacht van de spuitmond.

De houder voor het mondstuk is aan de voorkant van de plaat gelast.

De auteur last de plaat aan de voorkant van de kast.

Hij past een bord van een aanrechtblad op het lichaam en markeert de noodzakelijke uitsparing erop.

De meester besloot het aanrechtblad met eenvoudige schroeven aan de kast te bevestigen, daarvoor gaten te boren met een verzinkboor en snijdraden.

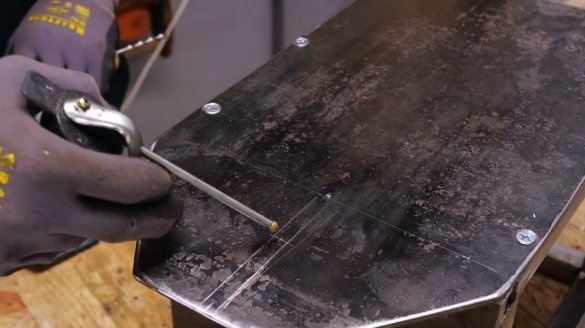

Aan het begin van de markering wordt een gat geboord en vervolgens wordt een sleuf gemaakt in twee passages met een slijpmachine. De randen worden schoongemaakt met een bestand.

Het frame van de koffer, het onderste deel van de tafel en het voorpaneel zijn gespoten. De auteur laat alleen het oppervlak van de tafel ongeverfd achter. Nadat het is opgedroogd, worden plastic meubelpluggen verstopt in de open randen van de lichaamsprofielbuizen.

Als motor kun je een schroevendraaier gebruiken, maar de master is lang niet gebruikt voor een conventionele boormachine. Het is bevestigd vanaf de onderkant van de tafel.

Het snijmondstuk zelf zit vast in de voorste houder en de schacht wordt in de boorkop geklemd.

Voor een continue werking van de machine is de knop op de boor vastgezet in de aan-stand.

Alles is klaar, u kunt metalen platen in delen met een complexe gekrulde vorm snijden. Hun randen buigen echter niet.

De machine kan zelfs dikke staalplaten van 1,5 mm dik aan en de snijsnelheid is vrij hoog.

Hier is een compact product verkregen van de meester.

Ik bedank Dmitry voor het interessante idee en ontwerp van een eenvoudige maar nuttige machine voor de workshop!

Als je interessante zelfgemaakte producten hebt, deel ze op deze site. Hier krijg je een echte beloning, geen "bosje groene dingen" op het entertainmentforum.

Allemaal goed humeur, veel geluk en interessante ideeën!

Video van de auteur is hier te vinden.