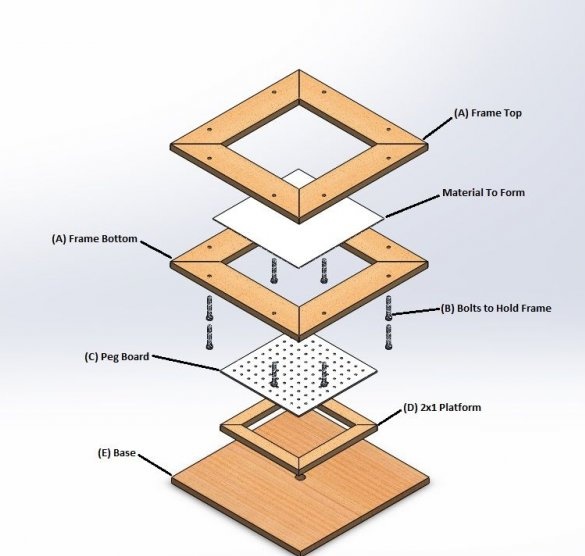

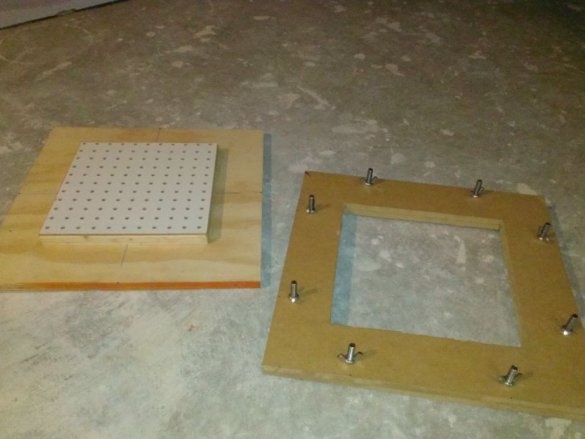

Het ontwerp van deze freesmachine is vrij standaard. Er is een houten frame beschikbaar om het te vormen materiaal vacuüm te houden en een houten kist met gaten in het bovenste deel, dat een vacuümvormend bed is. Dit is een goedkope oplossing die heel goed werkt.

Stap één: ontwerp, materialen en gereedschappen

Het doel van de auteur was om een eenvoudige en goedkope vacuümvormmachine te maken. De vellen materiaal die gevormd zullen worden hebben afmetingen van 30x30 cm, daarom is de vacuümvormer ontworpen rond deze afmetingen.

Design

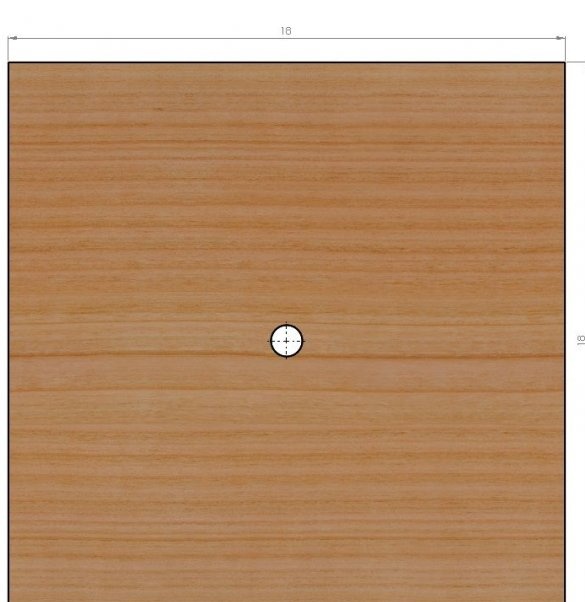

Het basisplatform heeft een gat voor een huishoudelijke vacuümslang. In het midden van deze maat 28 x 28 cm wordt een klein frame gebouwd, dat op de ondergrond wordt gelijmd en vervolgens met kit wordt verzegeld. Een vierkante patch wordt aan de bovenkant van deze structuur gelijmd en fungeert als een bed voor een vacuümvormer. Afzonderlijk plaatsen twee frames van MDF het materiaal voor vacuümvormen en worden ze aan elkaar vastgeschroefd. De rubberen tape wordt rond de omtrek van het frame gelijmd en vormt een vacuümafdichting. Dit frame, met het materiaal erin, wordt in de oven geplaatst om het plastic te verwarmen en vervolgens naar het bed verplaatst om het onderdeel te vormen.

Materialen:

- Houten strip 60x240 cm - 1 st. ;

- Paneel met cellen;

- moer - lam 9 mm - 16 stuks;

- Zeskantbout, 9x60 mm - 8 stuks;

- Schuimtape / afdichtmiddel;

- MDF paneel 12 mm in maat 5x10 cm;

- Bord 120x240 cm - 1 st .;

- PVC buis 3/4;

- PVC hoek van 90 graden - 1 stuk;

Gereedschap:

Je hebt basisgereedschap nodig voor houtbewerking:

- mijter zag;

- cirkelzaag;

- boren;

- Lijm voor hout is een must;

- de kit is optioneel, maar wordt aanbevolen.

- De boor kan het midden van het frame doorsnijden, maar elke gewenste methode is ook geschikt.

- vierkant;

Stap twee: werkstukken voorbereiden

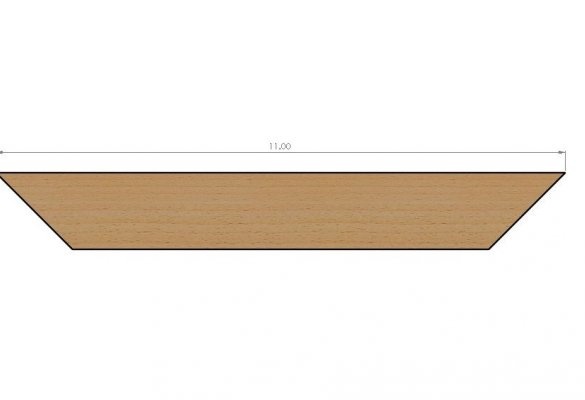

Materiaal voor blanks moet in de volgende maten worden gesneden:

Een strook hout van 60 cm breed wordt in 4 delen gesneden met aan beide zijden een snede van 45 graden, langs de langste zijde 27 cm.

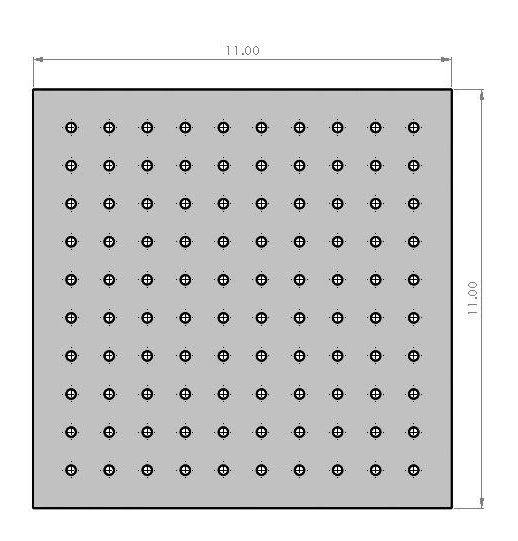

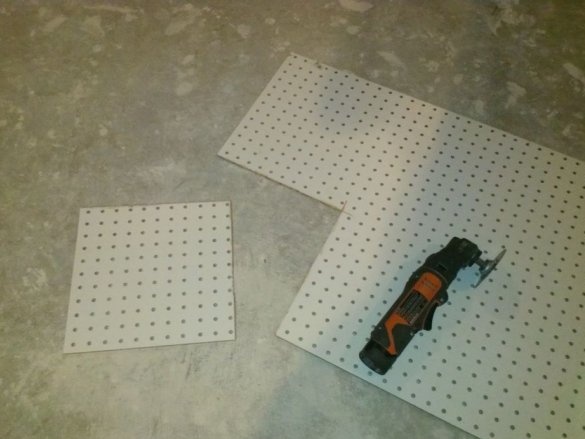

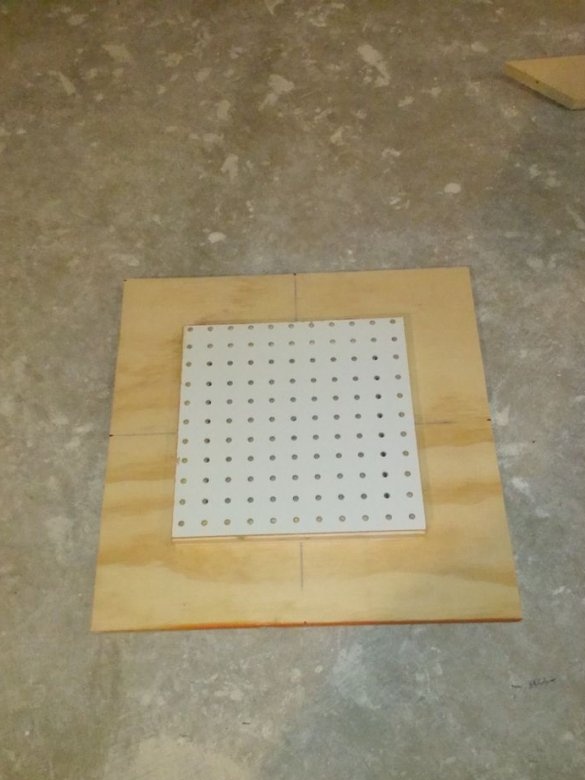

Het mesh paneel is gesneden in een afmeting van 27x27 cm.

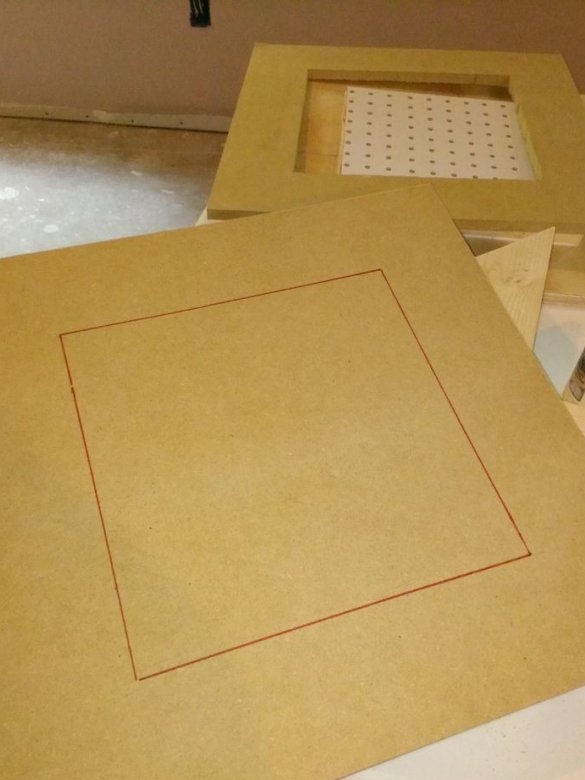

MDF wordt gesneden in 3 vellen van 45x45 cm, een voor de basis, de andere voor frames.

Stap drie: Base Base Assembly

Een basis bouwen is eenvoudig. Het moeilijkste is om het frame op het basisplatform te centreren.Het wordt aanbevolen om het midden van het hoofdplatform te markeren met krijt of een stift om het frame en het slanggat gemakkelijker te centreren.

De auteur gebruikte een groot vierkant om het frame te centreren en ervoor te zorgen dat het vierkant is. Tevreden met de positie, lijm de delen van het frame op hun plaats en laat de lijm drogen. Tijdens het drogen kunt u een centraal gat boren. Omdat er een PVC-buis wordt gebruikt, is het logisch om een gatenzaag van de juiste maat te gebruiken om een gat te zagen. Op dit punt moet afdichtmiddel worden gebruikt om de openingen af te dichten en op te vullen die luchtlekkage kunnen veroorzaken.

Nadat de kit is opgedroogd, lijmt u het frame van buitenaf rond de omtrek. Een ononderbroken lijn lijm helpt ongewenste luchtspleten te voorkomen, omdat afdichting rond het celmateriaal moeilijk zal zijn. Lijm tenslotte het celmateriaal op het frame en laat de lijm drogen.

Stap vier: MDF-frames maken

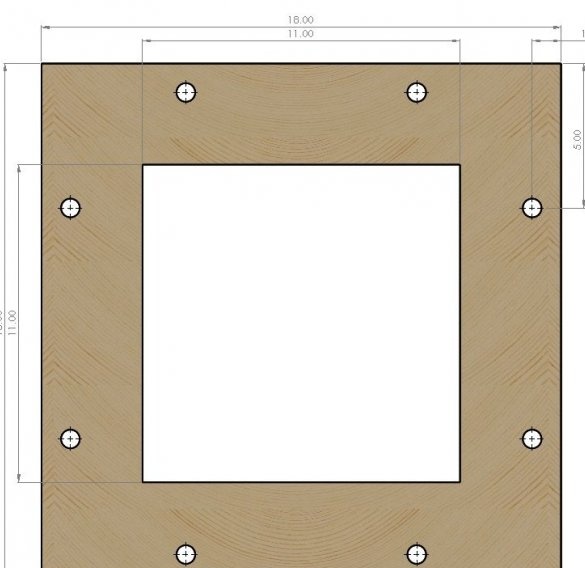

Van eerder gesneden MDF-panelen van 45x45 cm wordt een vierkant uit het midden gesneden. Het vierkant moet ongeveer 27x27 cm zijn, maar houd er rekening mee dat het iets groter kan zijn om rond het frame aan de basis te passen. De auteur heeft voor deze doeleinden een oefening gebruikt, maar elke methode is voldoende. Nadat de centrale vierkanten zijn uitgesneden, worden beide panelen op elkaar gestapeld en worden 8 gaten rond de omtrek geboord. De gaten bevinden zich op een afstand van ongeveer 25 mm. vanaf de buitenrand en 12 cm aan elke kant.

Stap vijf: laatste werk

Hier zijn een paar extra stappen die de auteur heeft genomen om het apparaat een beetje handiger in gebruik te maken. Ze zijn optioneel en u kunt de slang van de stofzuiger eenvoudig rechtstreeks op de basis aansluiten als u dat wilt.

De eerste wijziging was het toevoegen van sanitairelementen. Een hoek van 90 graden PVC wordt gesoldeerd met een korte buis die is gecoat met lijm / afdichtmiddel en in een gat in de bodem van de basis wordt geplaatst. Vervolgens wordt een stuk PVC-buis in de hoek gesoldeerd om het vacuüm gemakkelijker aan te sluiten.

Vervolgens werden houten poten toegevoegd om het platform een beetje op te tillen. Het is gewoon een verspilling van hout dat op het basisplatform is gelijmd.

Ten slotte werd een rubberen pakking gelijmd rond de omtrek van het onderste frame voor extra afdichting.

Stap zes: een vacuümmachine gebruiken

De auteur heeft deze vacuümvormer gebouwd om een omhulsel te maken voor een ander project. Dit is wat zichtbaar is in de afbeeldingen.

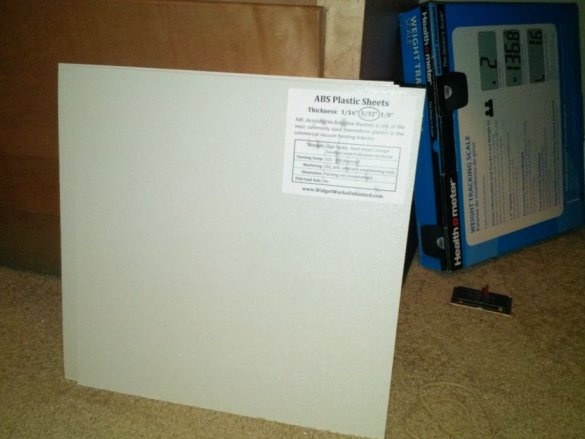

De body zou gemaakt zijn van ABS plastic.

Plaats eerst het materiaal tussen de twee MDF-frames. De eenvoudigste manier is om alle moeren los te draaien, maar alleen de twee bouten aan één kant los te draaien en het materiaal erin te steken. Draai alle moeren vast. Plaats de basis ergens in de buurt van de oven en sluit de stofzuiger aan. Elk vacuüm is voldoende. Plaats de mal bovenop het gaas. Verwarm de oven voor en laad vervolgens de hele frameconstructie in de oven.

Voor ABS-kunststof was de vormtemperatuur 160-175 ° C. Na enkele minuten (afhankelijk van de dikte) zul je zien dat het materiaal in het frame begint te zakken. Zo leer je dat het klaar is voor vorming. Schakel de stofzuiger in en verplaats de frameconstructie snel van de oven naar de vacuümtafel en plaats deze op het onderdeel. Zorg ervoor dat je handschoenen gebruikt, het wordt heet! Het vacuüm moet materiaal nabij de mal en cellen aanzuigen. Wacht ongeveer 30 seconden totdat je materiaal hard is geworden en verwijder dan het vacuüm.

Als uw onderdeel niet correct is gevormd, heeft u het materiaal mogelijk niet lang genoeg verwarmd, of is uw onderdeel mogelijk te hoog en is het materiaal mogelijk uitgerekt. De auteur had een paar pogingen nodig om dit te begrijpen.