Hallo, lieve bezoekers van de site.

Vandaag wil ik je mijn volgende zelfgemaakte product laten zien. Dit is een houten draaibank.

Ik heb al lang het idee om een kleine houten draaibank te monteren. Waarom heb ik hem nodig? ... Dat wist ik niet! )))

Ik heb vrienden zelfs voor de grap gevraagd om een antwoord op deze vraag te bedenken, omdat ik het wil doen en waarom ik het nodig heb - ik kan het niet formuleren! ))).

En toen vroeg mijn dochter: "Pap. En hoe vermaal je figuren van een boom? Ik zag bijvoorbeeld houten eieren! Pasen nadert. Ik zou ze schilderen en ik kon ze aan iedereen geven!" (Mijn dochter is een volwassene. Ik heb een nogal getalenteerde kunstenaar. We houden van de feestdagen en decoreren altijd het appartement en ontvangen gasten. We hebben gewoon veel vrienden. Gasten komen heel vaak bij ons en we zijn blij om iedereen te zien.).

'Hier is het !!' - dacht ik! ))). Nu ga ik zeker de machine doen !!!

Hij ging over de motoren die ik heb ... Het meest geschikt waren de motor van de oude wasmachine (activator, niet automaat), en de motor van Hydrophore. Ik heb de motor uit de wasmachine weggegooid vanwege minder vermogen en (om de een of andere reden) grote maten. (??). Tegelijkertijd was zijn anker niet zwaarder dan het anker van de "gyrofore" motor, wat erop wees dat zijn koppel niet groter was ... (ik heb beide gedemonteerd om de staat visueel te controleren en de afmetingen van de lagers te achterhalen).

De Hydrophoric had een ongemakkelijke vorm voor de voorkant en, belangrijker nog, hij had geen poten. Zijn rijdier was geflensd, en daarachter zat een "beensteun" ...

En toen merkte ik dat het anker en de carrosserie van deze motor erg lijken op de corresponderende onderdelen van de andere waarvan ik een polijstmachine had gemaakt. In zijn vorige leven was deze machine ook een waterpomp, slechts een gewone, en niet als onderdeel van een autonoom watervoorzieningsstation.

Op deze motor is het naamplaatje al lang weggevaagd en ik kende de kenmerken niet:

Maar nadat ik het ook had onderzocht, was ik ervan overtuigd dat de motoren identiek zijn. En ze verschillen alleen in voorkappen en de aanwezigheid van een montagepad op de tweede behuizing. (De eerste heeft een "rudiment" op deze plaats))) Blijkbaar een spoor van de plug in de mal om te gieten))).

Zo kwam ik erachter dat beide motoren een vermogen hebben van 0,45 kW. Omzetten zijn niet bekend - op het naamplaatje van "Hydrofoor" worden in plaats daarvan liters per minuut aangegeven)))). Maar visueel realiseerde ik me dat ze in de buurt van duizend of zo zijn.)))

En ik besloot om de motor van de machine te gebruiken en vervolgens het polijstwiel aan te passen aan de "hydrofoor" -motor ... Of aan de motor van de wasmachine ... (Dit is echter onwaarschijnlijk. Omdat, in tegenstelling tot veel voorkomende misvattingen, een groot polijstwiel nodig is vermogen dan voor amaril - de klem is veel sterker en groter. En de motor van de wasmachine is zwakker - het lijkt 340 watt.)

Dus uiteindelijk heb ik de machine gemonteerd.

Wie niet geïnteresseerd is in een gedetailleerde beschrijving van de fabricage, kan een kort overzicht zien in deze video:

En hier is wat ik hiervoor nodig had:

1. Asynchrone elektromotor, vermogen 0,45 kW.

2. Verschillende metalen rollen (in principe - stukjes van een hoek op 50 op 50, strips, water- en profielbuizen van verschillende secties.)

3. Bouwlood.

4. Haarspeld M14.

5. Hardware (bouten, schroeven, moeren, ringen van verschillende afmetingen.)

6. Elektrische componenten (tuimelschakelaar, schakelaars, draden, etc.)

7. Diode-spot 10 W (voor verlichting).

8. Dik metaal 10 mm (gesneden 150 tot 150 mm)

9. Vervangbare spikes voor sportschoenen.

10. Twee druklagers, een radiaal en een hoekcontactlager.

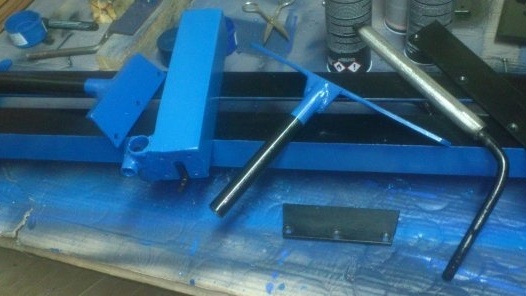

In de tijd dat ik, zoals hierboven beschreven, bezig was met de selectie van een motor, maakte ik een bed en een handwerk, dat ik in detail beschreef hier in dit artikel.

Maar naast deze details heeft de machine ook voor- en achteras nodig.

De voorste, als apart onderdeel van de transmissie, besloot ik niet te doen, maar met een directe aandrijving rond te komen. (Dit is wanneer de motoras de machinespindel is). Het is natuurlijk beter om een stapversnelling te maken, dan kun je de snelheid en het koppel aanpassen. Maar ik heb deze voordelen opgeofferd ten gunste van de eenvoud en compactheid van het ontwerp. Ik maak tenslotte een "speeltje met meer functionaliteit", en geen volwaardige machine. Ik heb geen volwaardige nodig. Ik ga er niet regelmatig aan werken. Daarom heb ik er een nodig die op een plank past en daar maanden en misschien jaren zal staan.))). En als je het nodig hebt, doe ik het af, breng het in de kofferbak van de auto en ga naar het land om het te slijpen.)))) ... Er moet iets worden gedaan, qua concept vergelijkbaar met het mijne pijpenbuiger.. Dat wil zeggen, vrij licht en compact.

Nadat ik de afmetingen van het armframe had bepaald, besloot ik, voor het geval dat, de as van de machine erboven 150 mm te verhogen. (Boven het bed van de handboei). Je weet maar nooit ... Opeens wil ik op een dag een bord malen.

En het tweede punt was dat ik niet de hele machine aan één specifieke motor wilde 'binden'. (Plots wordt deze beschadigd! Plots vind ik de beste in termen van kenmerken en hij zal een grotere diameter hebben. Je zult tenslotte naast de voorste de losse kop opnieuw moeten doen ... (Lees: maak een nieuwe machine !!).

Dus maakte ik een hoge standaard voor de motor. Ten eerste besloot ik "om te passen" om het "snel" te lassen van de resten van profielpijpen 50 tot 50.

Ik knip ze mee:

Vervolgens kookte hij in paren en maakte de voor- en achterwanden van de standaard eruit:

Ik besloot om de kop verwijderbaar te maken. daarom heb ik de rekken niet aan het bed gelast, maar op de "glijbaan" van hoek 25 tot 25 geplaatst, waarbij ik het bed als sjabloon heb gebruikt:

Voor montage heb ik twee gaten in de bodem geboord. M10-bouten worden later geplaatst en erin gelast. Met hun hulp, met brede ringen van onderaf, kan de hele kop strak naar het bed worden getrokken.

En in het bovenste deel heb ik twee longitudinale segmenten van de profielpijp 40 bij 25 gelast en daarin vier gaten gemaakt voor M6-klinknagels.

Via hun motor wordt op een standaard gemonteerd:

Laten we nu rechtstreeks met de spil omgaan. Voor het draaien van hout worden verschillende methoden voor het bevestigen van werkstukken gebruikt. De meest voorkomende is de drietand. Het werkstuk wordt geklemd tussen het en het roterende midden van de losse kop. In dit geval "eet" de drietand diep in het eindvlak van het werkstuk en kan het roteren. Maar deze methode is alleen acceptabel als u met de losse kop werkt. Als het product betrekking heeft op de verwerking van het uiteinde (plaat, glas, enz.), Wordt het werkstuk uitsluitend op de spil gemonteerd. In dit geval wordt meestal de drietand verwijderd en wordt in plaats daarvan een klauwplaat of voorplaat geïnstalleerd, waarop het werkstuk wordt geschroefd.

Omdat ik direct drive gebruik, heb ik in eerste instantie besloten om de faceplate niet verwijderbaar te maken. En dus, wat is de reden ...

Bij directe aandrijving is, zoals reeds vermeld, de motoras een spindel. Bij het klemmen van een werkstuk met een losse koppen wordt er een zeer grote axiale kracht op uitgeoefend !! Meestal zijn elektromotoren niet ontworpen voor deze belastingen, dus worden daar conventionele radiale lagers geïnstalleerd.

Toen ik de motor demonteerde, ontdekte ik dat deze de gebruikelijke "twee-eerste" lagers gebruikt. (Volgens de huidige classificatie - 6201).

Ik heb ze gedemonteerd met een trekker. En de achterste werd vervangen door een lager van dezelfde maat (201), maar in een radiaal lagerontwerp:

Hetzelfde plaatsen op de voorklep heeft geen zin - hij heeft niets om op te rusten. Daarom kocht ik voorwaarts een radiale, alleen van een meer vooraanstaande wereldfabrikant met de verklaarde eigenschappen, vele malen hoger dan die van de oude (ik zal geen reclame maken))))):

Motorkappen bleken ook anders, zij het uitwisselbaar. Nog een "krachtigere" die ik op de achterkant heb geïnstalleerd:

Omdat de compacte (vanwege zijn kracht en koppel) afmetingen van de motor te wijten zijn aan een nogal "dunne" behuizing, heb ik besloten om nog een druklager te installeren. Zoals ze zeggen, redt God de kluis. Het is tenslotte mogelijk dat de achterkant niet bestand is tegen barsten. Of, waarschijnlijker, het kan de schroefdraad van de schroeven losschroeven. Bij dit model worden de hoezen niet met tapeinden aan elkaar getrokken, maar afzonderlijk met schroeven bevestigd. De schroeven worden in de aluminium (!!!) schroefdraad geschroefd.

Plaats het druklager alleen voor de voorkap. Dat wil zeggen, tussen haar en het voorpaneel. Daarom zou ik niet willen dat het voorpaneel verwijderbaar is.

Zoals ik al zei, had ik op deze motor polijstwielen gevoeld. Enerzijds - een brede trommel, anderzijds - een regelmatige cirkel. Dat wil zeggen, er waren koppelingen om er een cirkel aan te bevestigen. (In de afgelopen jaren kan ik me niet herinneren of ik ze zelf heb gemaakt, de toegang tot de draaibank op het werk heb gebruikt of kant-en-klare exemplaren heb gekocht. Hier besloot ik er een te gebruiken om het voorpaneel te bevestigen.

Ik besloot om de frontplaat zelf te maken uit een stuk plaatwerk, "tientallen", dat ik vond in mijn "noodzakelijke schroot". Hier is zo'n vreemde vorm van trimmen die ik daar vond:

Nadat ik het had gemarkeerd, heb ik er veel gaten in geboord met een boor met een diameter van 5 mm:

Vervolgens, na een inwendig gat tot 12 millimeter te hebben geboord, op de koppeling te zetten, vast te klemmen met een moer en .... de plaat aan de naaf vastgelast !!!! En toen hij het op de motoras had geïnstalleerd, werkte hij het met een slijpschijf met haakse slijpmachines:

Nu moet je in de gaten de M6-draad afknippen:

Lange tijd had ik een pakket verwisselbare spikes voor sportschoenen rondslingeren (bij gewone mensen - "spikes") Ik was al vergeten waar en waar ze vandaan kwamen ... ik herinner me alleen dat ze al in het 89e jaar waren)) )). Omdat het toen was dat mijn vriend, een atleet, me uitlegde wat het bij me lag! )))). Op deze spikes was de draad precies M6. En in de tas zat de sleutel om ze in te schroeven. Dat kwam goed van pas ...

Indien nodig kunt u drie of vijf, of zelfs meer spijkers vastschroeven, en als u erin graaft, wordt het werkstuk betrouwbaar vastgehouden.

Hieraan heb ik het werk met de frontplaat afgerond. Hoewel ik in de loop van de tijd een krachtige drietand wil maken die kan worden geïnstalleerd in plaats van spikes om krom gesneden werkstukken te repareren. Er zijn dus ook gedachten om verwijderbare "klemmen" te maken, die, vastgemaakt aan de rand van de schijf, een patroon vormen en het werkstuk dat aan de spikes is gemonteerd vanaf vier (of zes) zijden vastklemt. Dit is om daarna de losse kop te verwijderen en het eindvlak van het werkstuk te verwerken ...

Ga ondertussen verder met de kop aan de voorkant:

Ik heb de standaard versterkt met hoeken van 50 bij 50 en een strook van 50 bij 5:

Daarna nam hij het korps op. Ik besloot om de motor om een simpele reden te verbergen. Sinds lang geleden stonden er twee polijstwielen op, de waaier met de kap was verloren. Ik heb de waaier opgepakt volgens de diameter van de as, maar ik heb de kap niet gevonden. Ja, en de nieuwe waaier was meer dan normaal. Zonder deksel wordt de luchtstroom niet langs de randen van de behuizing geleid. En ik besloot om een lichaam te maken voor de hele motor. Binnenin zal de waaier de stroom naar voren drijven. En nergens anders)))).

Het frame is klaar.Ik besloot om de muren van plastic te maken (om niet te resoneren). Om dit te doen, snijdt u de bus door en gebruikt u de wanden om het frame te omhullen. Beveiligd met klinknagels:

Om de machine aan te zetten, heb ik geen contactor (magnetische starter) gebruikt. Omdat de motor eenfasig is en het vermogen niet groot is, besloot ik deze kant-en-klare opstartpaal te gebruiken:

Na het meten van de weerstand van de wikkelingen, ontdekte ik dat de motor volledig omkeerbaar is - de weerstand van beide wikkelingen is hetzelfde. Er is geen verschil welke werkt en welke de rol van een launcher zal spelen, gevoed door een bias-condensator. (Trouwens, ik heb de condensator zelf in de kop vastgemaakt):

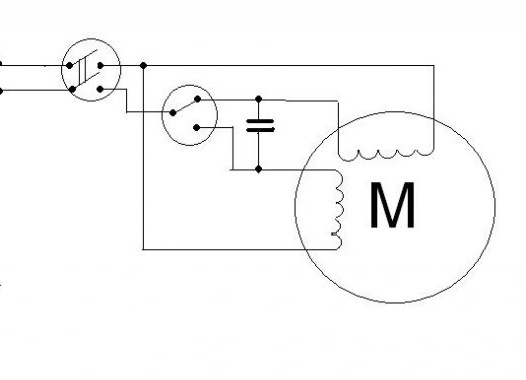

Ik heb de motor aangesloten volgens een dergelijk schema en dit omgekeerd geleverd:

Als omkeerschakelaar heb ik een conventionele tuimelschakelaar gebruikt om deze te beschermen met een dergelijke hoes:

Bescherming tegen onopzettelijke insluiting is nodig om geen problemen te veroorzaken door de wikkelingen tijdens bedrijf te schakelen of totdat de rotor volledig stopt (terwijl de rotor draait, is de motor in wezen een vrij krachtige generator!).

Hij beschermde de elektrische aansluitingen op de tuimelschakelaar met een krimpkous:

Nu moeten we dit op de een of andere manier in de motorbehuizing installeren. Ik heb gaten geboord in de staanders van de kop en de M6-draad erin gesneden:

Met behulp hiervan heb ik de behuizing met schroeven aan de kop vastgemaakt. Met dezelfde schroeven besloot ik het paneel met de schakelaars te bevestigen. Ik heb het paneel zelf gemaakt van de bekleding van het laminaat, dat lange tijd in mijn "noodzakelijke afval" lag:

Ik schroefde de schroeven weer op hun plaats, legde het stukje laminaat op de manier waarop het moest worden vastgezet en tikte op de schroeven boven de schroeven. Het patroon van de hoeden was op het laminaat gedrukt en ik boorde de gaten precies waar ze zouden moeten zijn:

Dit is het soort bedieningspaneel dat ik voor de machine heb gekregen. Ik heb een kleine schakelaar voor de achtergrondverlichting in de behuizing van de hoofdschakelaar geplaatst. (er was een plaats).

Nu zal ik beschrijven hoe ik de losse kop heb gemaakt.

Ik heb het bed van de losse kop gelast van de stukjes profielpijpen 50 tot 50 mm:

In de dwarsdoorsnede van de buis plaatste ik de as van het excentrische mechanisme. Maakte het dezelfde methode als de excentrische as een klusjesman. Dat wil zeggen, hij legde een stuk waterpijp op de ronde, stopte de draden ertussen aan één kant, verbrandde en maakte het schoon. Alleen deze keer werd de schacht krachtiger gemaakt - de DU-20 buis, een rond blok met een diameter van 16 mm:

Als leiband gebruikte ik een M12-bout voor 100 en een stuk dikwandige buis dat overbleef nadat ik, bij het maken van een pijpenbuiger, de hydraulische cilinder van een oude krik had gezaagd:

Om de riem terug te trekken, heb ik onderaan een vierkant gat gesneden:

En ik besloot om de as van de as te fixeren door deze aan beide zijden onder een hoek van 50 tot 50 met een gat erin aan de zijvlakken te schroeven. (Sorry, ik heb geen foto gemaakt, maar later zul je alles begrijpen op de foto's van het voltooide mechanisme)

Om deze "zijpanelen te bevestigen, heb ik twee gaten geboord voor klinknagels met schroefdraad:

Nu over de pinol. Ik besloot het te maken van een profielpijp van 25 bij 25 mm. Aan de achterkant heb ik er een M14 wartelmoer op gelast.

Voor de vervaardiging van de pinoli-koffer had ik twee stukken van de hoek nodig. Eerst heb ik de afronding uit de binnenhoeken verwijderd:

Dit is nodig om de profielpijp strak in de hoek op te sluiten:

Daarna heb ik de afmetingen gemarkeerd met een marker en het overtollige afgesneden:

Nu kunt u de hoeken "rond de pennen" vouwen, vastzetten met klemmen en lassen:

De behuizing is klaar. Nu de werkende (klem) schroef. Ik heb het gemaakt van de M14 haarspeld:

Ik zal het draaien met behulp van een handvat, dat ik heb gemaakt van stukjes ijzer en ... een soort glanzende buis.)))). Ik weet niet waar het vandaan komt en hoe het bij mij is gekomen. Ligt ongeveer een lange tijd. Metaal.

Om de schroef te stoppen, heb ik een deksel gemaakt voor de achterkant van de behuizing van de buisafwerking 40 tot 40, waarbij ik het uiteinde erin verdronk en gaten boorde:

Tussen deze en de steunring van de schroef wordt steunlager geplaatst:

Het principe is denk ik begrijpelijk ... Als de schroef aan het handvat draait, wordt hij in en uit de moer geschroefd, waardoor de pen wordt ingedrukt of ingetrokken.

Voor een soepele rit plaatste ik in de pennen een stuk waterpijp gemaakt van verknoopt polyethyleen:

Vervolgens scoorde hij over de hele lengte stukjes dik staaldraad in de hoeken:

Ze "deukten" de buis in de schroefdraad van de tapeinden, vooraf gesmeerd met siliconenvet.Daarna heb ik met behulp van een schroevendraaier verschillende keren de haarspeld heen en weer gereden, waarbij ik uiteindelijk een draad van duurzaam verknoopt polyethyleen over de hele lengte in de schacht vormde. Dit draagt tot op zekere hoogte bij aan een vermindering van de speling en het verloop van de egels is aanzienlijk soepeler geworden.

In het voorste deel (waar het roterende centrum zal worden geïnstalleerd, versterkte ik de schacht en verbrandde de buitenkant met 5 mm dikke stalen strips:

Ik besloot om de pinol te verhelpen door spontaan los te maken op de "klassieke" manier - de klemschroef bovenop. Ik heb een gat in het lichaam geboord en een moer gelast. En de schroef zelf is gemaakt van een stuk van een M10-pen en een dopmoer.

Later veranderde ik de noot in een eivorm. (Zal zichtbaar zijn in de uiteindelijke foto).

Ik heb de pen met behulp van twee “poten” van de profielbuis 25 tot 40 mm vastgezet. Tegelijkertijd was de voorkant in een rechte hoek gelast en de achterkant was gekanteld. Dit geeft extra stijfheid en zorgt ervoor dat de losse kop volledig kan worden teruggedraaid om meer werkruimte te krijgen:

Ik merkte dat de plastic plug voor de ДУ15-buis heel strak op de motoras past en de dop stevig in de pinoli-buis past. Hij legde het op de schacht, trok er een speld aan en zette, zover mogelijk, uitlijning, las de 'poten' aan de 'zool'.

Tegelijkertijd heb ik bij het maken van het machinebed niet voor niets een profielbuis met een zijde van 25 mm tussen de steunhoeken gestoken. Nu passen de uiteinden van de "poten" van de losse kop die uit het onderste vlak steken, stevig in deze sleuf en zorgen ze voor de parallelliteit met het bed.

Ik vergat eerder te vermelden ... De foto hierboven laat zien dat ik aan de onderkant van de "zool" met behulp van M6 bouten met verzonken hoeden twee stalen strips van 50 bij 5 mm bevestigde. Dit is om de positie van de pennen te verfijnen, omdat het niet mogelijk is om de vereiste nauwkeurigheid te bereiken tijdens lasbewerkingen van voldoende massieve constructies. Door de ringen onder de bouten van één "ski" te plaatsen, bereikte ik eerst een exacte horizontale overeenkomst en vervolgens, werkend met de voorste, "trok ik de spijkers op de juiste hoogte omhoog en zette ik vervolgens de hele constructie op één lijn.

(Denk niet dat er niet veel ringen nodig waren))) Sommige bouten - helemaal zonder, maar onder één - drie.))))

Maar dat was later. Nadat ik de schacht had uitgerust met een roterend midden.

Als werkende kegel van het centrum gebruikte ik een bouwlood. Er werd een kurk met een gat voor de draad in geschroefd. Ik gooide de kurk:

Als as heb ik een M10-bout gebruikt, waarop ik maatlagers heb aangebracht (binnenste - 10 mm, buitenste - 22 mm), scheidend van stukjes buis ДУ8:

Nadat ik een steunlager tussen hen en de kegel had geplaatst (ik gebruikte hiervoor een plug uit een PET-fles), schroefde ik de bout in de kegel, bedekte de draad met lijm (zodat deze niet aan de achterkant kon worden gedraaid):

De lagers, zoals ik al lijkt te hebben geschreven, zijn zo gekozen dat ze zeer strak in de pennen van de profielpijp passen. De losse kop naar voren rollen, het resulterende midden erin steken en de hendel draaiende, drukte de lagers op hun plaats.

Nou dan ... Bijna klaar. Ik heb geprobeerd te slijpen, met de beitel van de grootvader in plaats van de snijtanden:

Normaal verscherpen.)))

Dat is alles! Het blijft "kammen"! )))). We lassen de dwarse "poten" -pads van een profielpijp aan het bed:

We demonteren. We maken het schoon! We schilderen!

Het terugzetten:

In de open uiteinden van de buizen slaan we plastic pluggen in:

Bij de montage gebruiken we alleen nieuwe hardware:

Ik heb de achtergrondverlichting op een flexibele beugel gemaakt, volgens de technologie waarmee ik dat deed lamp. Gelukkig vond ik een ander stuk van de behuizing van de parkeerremkabel.

Trouwens, toen ik de schakelaar voor de achtergrondverlichting in de behuizing van de hoofdschakelaar sneed, koos ik de plaats waar de sticker was. Nadat ik het had verwijderd, heb ik het op de losse kop geplakt ... Nu, je moet toegeven dat het er is!

Ik kon het niet laten ...))) Ik heb meteen geprobeerd iets te verscherpen:

"Iets" gemaakt! )))):

Hoewel er nog geen snijtanden zijn. Ik heb tot nu toe de beitel van mijn grootvader gebruikt:

Hier is de kleine steek die ik heb gekregen: