Fuseren (eng. Fuseren van lonten - sinteren, smelten) is relatief nieuw handwerk en zoals het nu is, werd het geboren in 1990. Blijkbaar werd de vervaardiging van een "gesinterd" glas-in-loodraam mogelijk met de komst van gebrandschilderd glas met gelijke KTP (thermische uitzettingscoëfficiënt). Het wordt als volgt gedaan - op een glazen basis wordt een patroon van gekleurde stukjes glas neergelegd en de randen vereisen in de meeste gevallen geen nauwkeurige afstelling en verwerking, voldoende glas snijden en speciale tangen. De geassembleerde preform wordt in een speciale oven geplaatst en verwarmd tot de temperatuur waarbij het glas smelt.

Het resulterende glas-in-loodraam ziet er heel eigenaardig uit - gladde afgeronde randen, elk element lijkt op een soort gesmolten snoep. Met een beetje artistiek vermogen krijgen we zeer interessante gadgets. Bovendien kunt u hier een heel arsenaal aan technieken gebruiken - gebruik metaalfolie, zaagsel, draad, stencils voor hen, cloisonné-emailtechnieken, breng verf aan op glas en keramiek, chemicaliën die belletjes in het glas veroorzaken. De smeltoven maakt het ook mogelijk om vlakglas te buigen. Kant-en-klare gadgets kunnen worden gecombineerd met behulp van "lage temperatuur" -methoden, in grote glas-in-loodramen. Kortom: een afgrond van mogelijkheden voor creativiteit.

Gebrandschilderd glas met dezelfde CTE is, net als veel andere fusiematerialen, duur, maar het duurste artikel om deze techniek onder de knie te krijgen, is natuurlijk de oven. Een oven voor het fuseren van glazen is vrij ongebruikelijk, de vorm wordt bepaald door sintertechnologie - een platte tafel waarop het handig is om een glazen plaat leeg te leggen, een scharnierend deksel met verwarmingselementen. Over het algemeen lijkt het op een koffer, op sommige zijn er zelfs bevestigingsmiddelen.

Moffelovens - met een verwarming bovenop de moffelkamer worden niet gebruikt - na verwarming van het glas tot het smeltpunt, moet het product vrij snel worden afgekoeld tot de uitgloeitemperatuur, terwijl de ovens vaak enigszins worden geopend. Een snelle temperatuurdaling in de moffel is moeilijk - de thermische traagheid is te hoog en het is lastig om de spaties in de kamer te leggen.

Ovens voor fuseren, er zijn respectievelijk zeer verschillende maten - capaciteiten. Met kachels van een kleine kachel kan de bedrading in huis heel goed overweg.

Glas sinteren "voor niet duur".

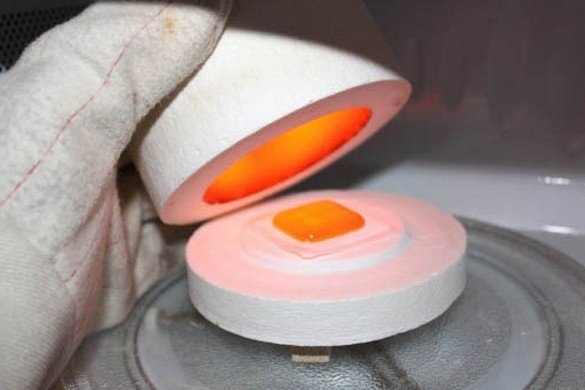

Je kunt jezelf uitproberen in dit interessante bedrijf zonder veel geld uit te geven - om te beginnen is er een originele versie met Ali Express - speciale smeltkroezen voor de magnetron. Het is een vuurvaste smeltkroes met aan de binnenkant een grafietcoating. De coating wordt verwarmd in microgolfgolven en verwarmt het glas met straling. Er is één deugd, maar een redelijk bedrag - kosten. Op het moment van schrijven kostte de smeltkroes 2-4 duizend roebel. afhankelijk van de maat.

De nadelen van zo'n eenvoudige optie zijn, zoals gewoonlijk, massa. De temperatuur kan alleen visueel worden gecontroleerd, "met het oog", gecontroleerd uitgloeien om interne spanningen te verlichten is onmogelijk. Klein formaat - alleen voor sieraden, het onvermogen om metalen te gebruiken. Na experimenteel de sintermodus te hebben geselecteerd en de glasfragmenten uit de kit te hebben verbruikt, worden in de regel de bezetting en de smeltkroes gegooid.

Een gespecialiseerde elektrische oven is natuurlijk veel perfecter, maar de kleinste - 200x200 mm, kost 35 duizend roebel. Natuurlijk, alleen vuurvaste materialen, een controller met een thermisch profiel, kwarts en keramische buizen voor kachels, montage opnieuw ... Met een werkplaats of garage, een beetje metaalbewerkingsvaardigheden en ervaring met elektriciteit, is het heel goed mogelijk om zo'n oven zelf te monteren, met minder dan de helft van de materiaalkosten , maar wat te doen zonder paarden en garageless bewoners van de "betonnen jungle"?

Idee.

Het idee van een uiterst eenvoudige en goedkope smeltoven met "tussenliggende" kenmerken behoort toe kameraad "Ilya MSU", van het metalforum. De oven is klein van formaat, maar het is al mogelijk om het glas te bakken, veel serieuzer dan de ringbroche-hangers in de magnetron. Je kunt draad, folie en het hele arsenaal aan fusietechnieken gebruiken. Elektrische verwarmingsweerstand in het deksel, thermokoppel met een eenvoudige temperatuurregelaar. Laag, zelfs voor een appartementsvermogen, de mogelijkheid om in de keuken te produceren uit wijdverspreide goedkope onderdelen, elementen. Het ontwerp bevat geen gespecialiseerde vuurvaste materialen voor hoge temperaturen.

Als bovenklep van de kofferoven wordt een deel van een elektrisch fornuis met een glaskeramisch oppervlak gebruikt - een brander. Het heeft een metalen omhulsel bekleed met vezelig vuurvast materiaal, waarin speciale uitsteeksels van de verwarmingsband worden gevormd. De brander wordt aangevuld met een handvat en een thermokoppel aangesloten op een eenvoudige controller. Als basis werd een plat blik met gips gebruikt.

Eigen versie van een eenvoudige branderkachel.

Ik heb twee tweedehands branders gekregen met een interne “werkende” diameter van 140 mm, met een mechanische thermostaat in een metalen kast (er zijn opties met een kwartsbuis).

Wat werd er op het werk gebruikt.

Gereedschap, apparaten, uitrusting.

Een set gewone middelgrote tafelgereedschappen, een sieradenpuzzel met accessoires, een kleine haakse slijper, een schroevendraaier of een elektrische boormachine. Een set bedradingsgereedschappen, een 40 W soldeerbout voor bedrading, groter - 60 ... 80 W - voor structureel solderen. Markeringstool. Handig hulpmiddel voor het installeren van blindklinknagels, het bouwen van een föhn.

Materialen

Naast de branders zelf hadden ze asbest nodig, schuimbetonstenen, verschillende draden, een thermokoppel, thermobuizen, nylon klemmen. Er werd een kant-en-klare besturingseenheid voor een moffeloven gebruikt (of een controller + solid-state relais + radiator + behuizing). Blusweerstand van geschikt vermogen (olieverwarmer). Een beetje verzinkte stalen sluitingen.

De contacten van de thermostaat van de kookplaat werden met geweld gesloten en gesoldeerd, tin-koper soldeer aan de uitgangsaansluitingen, draden in siliconenisolatie werden gesoldeerd. Naast de thermostaat werd een gat in de inwendige holte geboord, een chromel-alumel thermokoppel (type K) werd geïntroduceerd, van een multimeter. Aan de sonde van de standaardthermostaat bevestigde het thermokoppel verschillende windingen nichroomdraad.

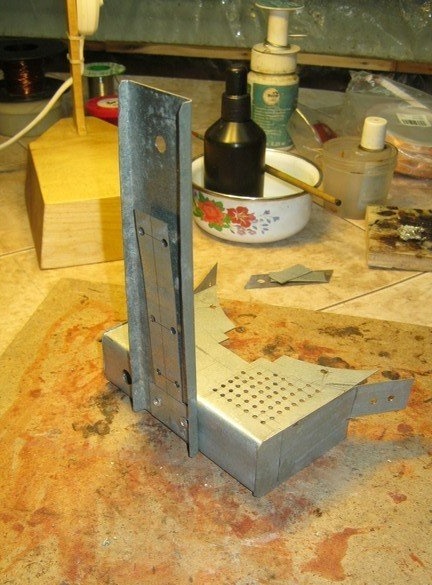

Blikken deksel - in feite bleek het het moeilijkste element van mijn oven te zijn. Het wordt gesoldeerd uit het “dakbedekking” verzinkt staal 0,5 mm, tin-koper soldeer (het smeltpunt is hoger dan dat van loodsoldeer). Flux - soldeerzuur (zinkchloride), soldeerbout 60 watt.Complexe onderdelen werden gezaagd met een sieradenpuzzel, rechte sneden - met een metalen schaar. Gebogen lijnen waren als volgt gemarkeerd - het stuk ijzer werd op de juiste plaats gezet en met een passer, met een naald in het midden van de brander, tekende ik de benodigde straal voor de boog.

Van binnenuit gesoldeerd, voornamelijk voor esthetiek. Tegenover de "mes" -aansluitingen van de standaard branderthermostaat, met daarop gesoldeerde draden, werden ventilatieopeningen (boven en onder) gemaakt in de behuizing zodat ze door een luchtstroom zouden worden gekoeld en het soldeer niet zou smelten.

Over de rand van de behuizing besloot ik te haken en een van de beugels voor het handvat, met dezelfde bevestigingsmiddelen, een houder voor de draden vastgezet. Tinnen stukken bevestigd met aluminium blindklinknagels.

De voorste beugel voor het handvat is gemonteerd op een gewone behuizing en bestaat uit twee blikken delen. Het wordt aan de behuizing bevestigd met korte zelftappende schroeven, de onderlinge verbinding is geklonken.

Het buitenste deel.

De branderverwarmer, met een vermogen van 1200 W, is te krachtig voor het bakken van glazen - de verwarmingssnelheid is geweldig voor zo'n klein volume, het glas heeft geen tijd om gelijkmatig op te warmen, het werkstuk barst. Om het nadeel op te heffen, moest het vermogen van de kachel worden verminderd - om een krachtige weerstand in serie ermee aan te zetten - een olieverwarming op de helft van het vermogen. Tegelijkertijd is het spanningsverlies op de branderverwarming precies de helft van de netwerkspanning - 110 volt.

Controller voor het aansturen van de oven. Op de achterwand zijn een aansluitbus en een schroefklemmenblok voor de ovenverwarming gemonteerd. Het thermokoppel wordt rechtstreeks op de controller aangesloten.

Het deksel van de oven is op vuurvaste basis - asbestplaat, waaronder de helft van de steen is gemaakt van schuimbeton. In de buurt is het de moeite waard om dezelfde vuurbestendige voering te behouden - indien nodig kunt u de hete punt van de "open" oven plaatsen.

Sinteren.

Bij het sinteren van glazen moeten twee hoofdtemperaturen worden gehandhaafd: het begin van het smelten van glas (710 ... 800 ° С afhankelijk van het type glas) en de uitgloeitemperatuur (500 ... 600 ° С afhankelijk van het type en de grootte van het werkstuk). De aanvankelijke verwarming verloopt zo soepel mogelijk (uiteraard binnen redelijke grenzen), waarna de temperatuur snel daalt tot 'gloeien'.

Meestal wordt het proces bestuurd door een programmeerbare controller "met thermisch profiel". Hier wordt een eenvoudige controller toegepast, die één temperatuur handhaaft en ze worden handmatig geschakeld - een halfautomatisch apparaat. Bij het bereiken van 800 ° C (~ 30 min.) Staat het ovendeksel op een kier, wordt 500 ° C ingesteld op de controller en wordt het product gedurende 1 uur gegloeid. Daarna worden de ovenverwarmers uitgeschakeld en koelt het product met de oven af tot kamertemperatuur (~ 1 uur). Kleine glasafmetingen zorgen ervoor dat u niet bang hoeft te zijn voor kleine onnauwkeurigheden in het proces.

Welnu, het eerste experiment is redelijk succesvol - de glazen versmolten, maar niet in een vlak oppervlak, het monster barstte niet - het temperatuurprofiel voor dit type glas moet als succesvol worden beschouwd. Laten we proberen betekenisvoller te zijn.

Twee beesten, hmm, nogal in de geest van de dag, zoals Olympische beren, ooit ... Hier, als experiment, werden twee soorten kralen samengesmolten, koperdraad, glas werd niet alleen gesmolten, maar ook praktisch "kont". Parels (glas met een andere KTP) en koperdraad (des te meer) moeten zeer klein zijn (diameter, doorsnede) ten opzichte van het hoofdglas, dan zullen de resulterende spanningen het product niet vernietigen.

Babay Mazay, december 2018