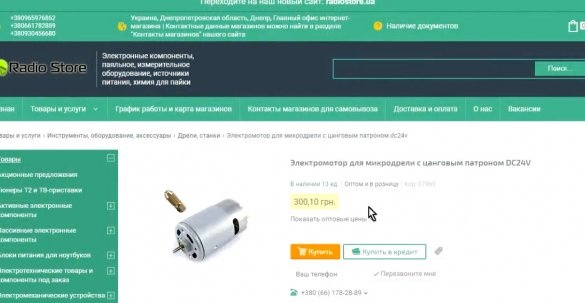

Dit artikel beschrijft het proces van zelf vervaardigen van een boormachine voor printplaten. De auteur van dit zelfgemaakte product is Roman (YouTube-kanaal "Open Frime TV")

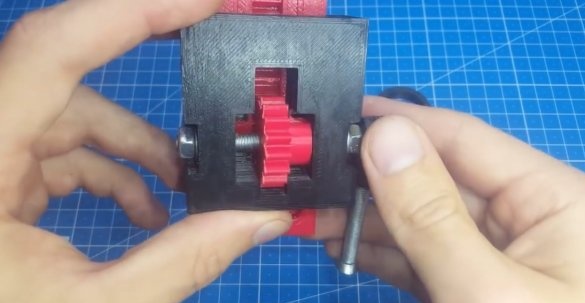

De basis van de machine is gedrukt op een 3D-printer. 3D het model kunt downloaden HIER. Als je geen 3D-printer hebt - het maakt niet uit, je kunt deze case gebruiken:

Je leert hoe je dit kunt maken met deze video.

Over het algemeen is het zelfgemaakte product van vandaag een verbeterde versie van de boormachine uit de video hierboven, als het ware de boormachine versie 2.0. Degenen die deze video niet hebben gezien, moeten zeker kijken.

Dus wat heeft de boormachine precies ondergaan? En de verandering is als volgt:

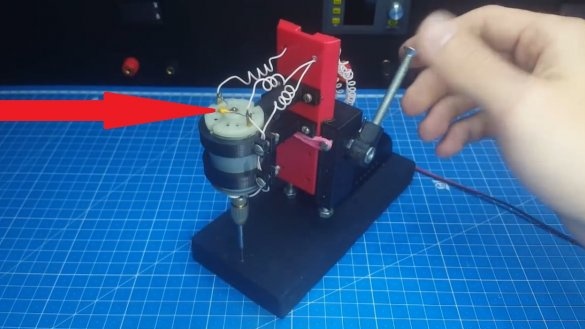

1) Automatische snelheidsregeling boor. Als er geen belasting is, zijn de omwentelingen minimaal, zodra de belasting is verschenen, zijn de omwentelingen opgelopen tot het maximum en vervolgens weer gedaald. Ik zeg je dat dit erg nuttig is. Ten eerste vermindert het de borstelslijtage en ten tweede maakt het gemakkelijker te richten tijdens het boren.

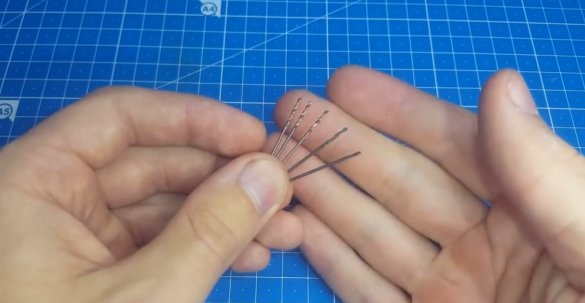

2) De volgende wijziging is de oefening. Voordien gebruikte de auteur gewone boren voor metaal met de gewenste diameter.

Maar voor deze doeleinden zijn er speciale cool carbide boren.

De auteur bestelde ze en realiseerde zich hoeveel deze boren het boorproces hebben vergemakkelijkt. Ten eerste hebben ze een spiraalvorm en je hebt geen stof verspreid over de tafel, en ten tweede stompen ze veel langer dan gewone boren, wat een enorm pluspunt is.

Het was ook mogelijk om de spantang te vervangen door een snelspanboorkop, het kost iets meer, maar de voordelen zijn veel groter, je hoeft de spantang niet constant te vervangen.

Maar aangezien we hardmetalen boren hebben waarbij alle staarten hetzelfde zijn, kunt u deze patroon achterlaten, er zijn geen speciale problemen mee.

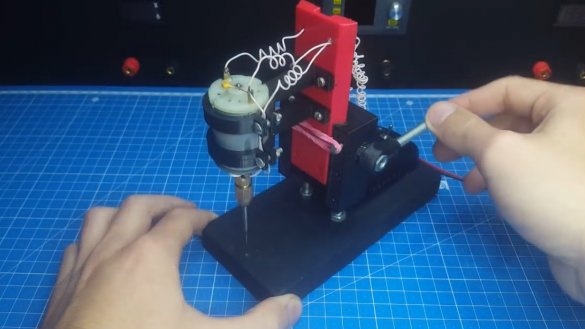

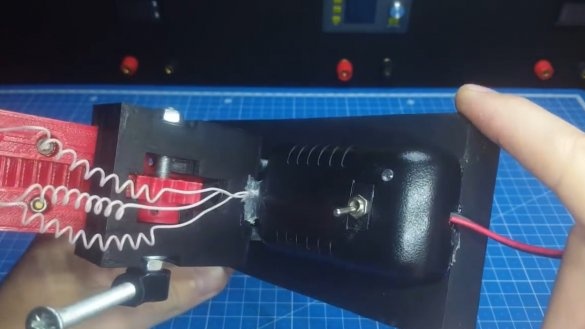

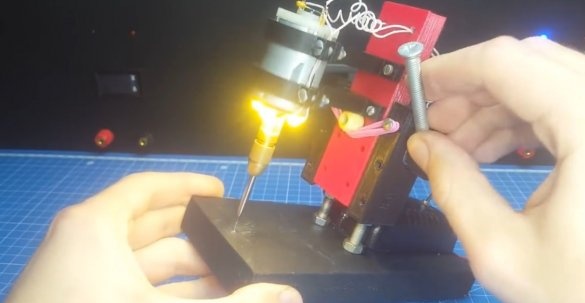

Laten we nu eens kijken hoe dit allemaal is geïmplementeerd. De machine zelf wordt gemakkelijk. We doen alles volgens de foto van de auteur van dit model. We monteren het langzaam door de bewegende delen met elkaar te verbinden, en smeren ze ook, aangezien dit plastic is en makkelijk te ontwikkelen is.

Het enige dat niet in het 3D-model van de koffer is voorzien, is de standaard, deze moet onafhankelijk worden gemaakt. De auteur heeft het van hout gemaakt. Ze is behoorlijk zwaar, alsof ze niet zou wankelen.

Om een mooie uitstraling te geven, heeft de auteur het ook zwart geverfd.

Zoals je kunt zien, bleek het niet erger dan de fabrieksmodellen.

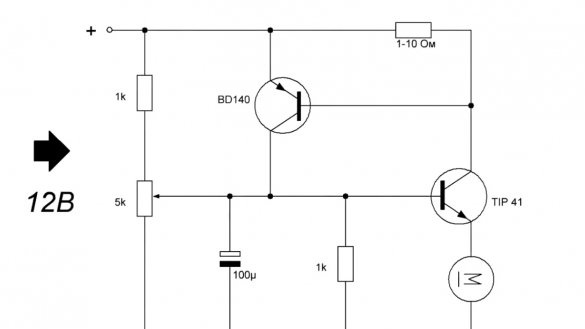

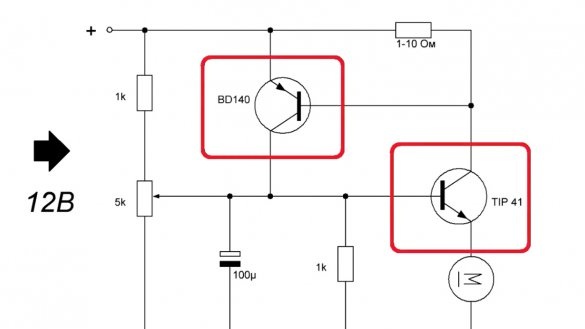

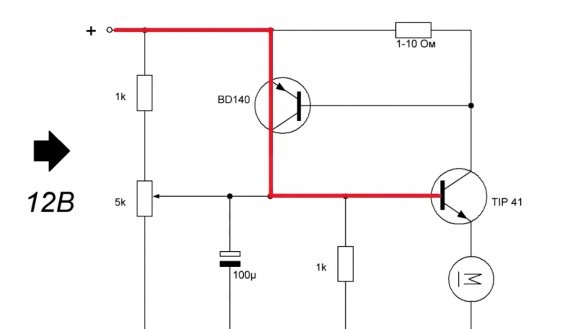

De volgende stap is het overwegen van een circuit voor automatische snelheidsregeling.

Het is simpel, slechts 2 transistors en een strapping.

Het is wenselijk om de vermogenstransistor op een radiator te plaatsen.

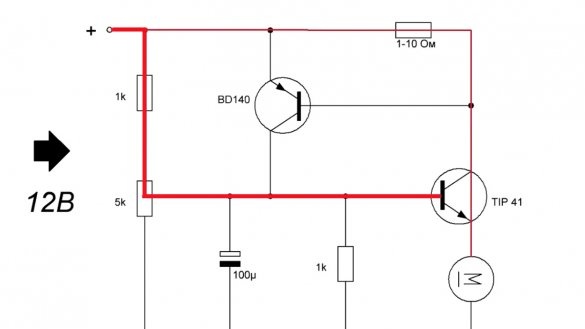

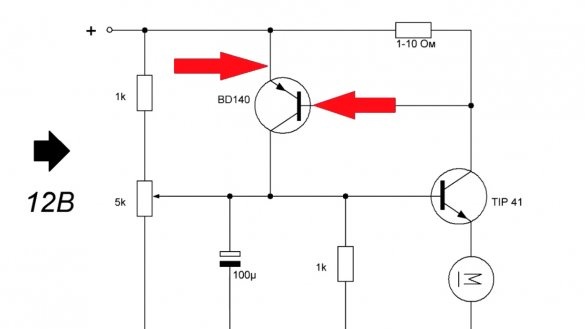

Laten we eens kijken hoe dit schema werkt. Zonder belasting op de basis van de vermogenstransistor komt de spanning van de trimmerweerstand. Deze transistor staat op een kier.

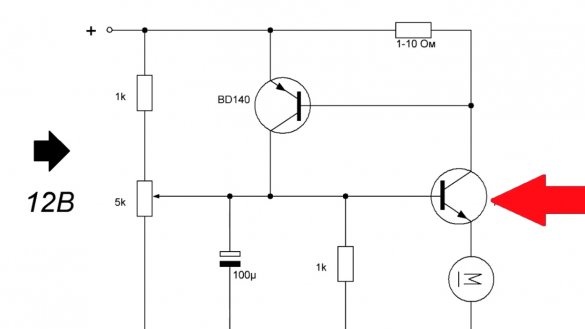

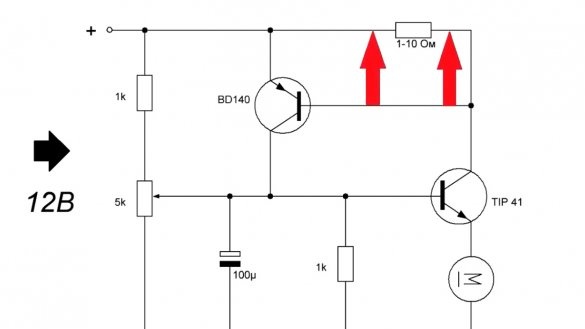

Nu over wat er gebeurt wanneer de belasting wordt uitgeoefend. Op de ene poot van de shuntweerstand wordt de spanning lager dan op de andere:

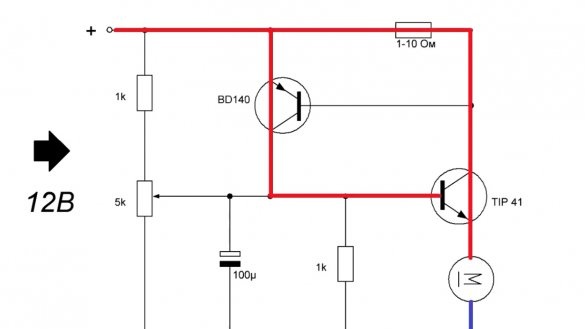

In dit geval wordt de spanning op basis van de tweede transistor minder dan op de emitter en wordt deze geopend, waarbij de basis van de vermogenstransistor naar het vermogen plus wordt getrokken. Dienovereenkomstig opent de vermogenstransistor op vol vermogen en neemt het motortoerental toe.

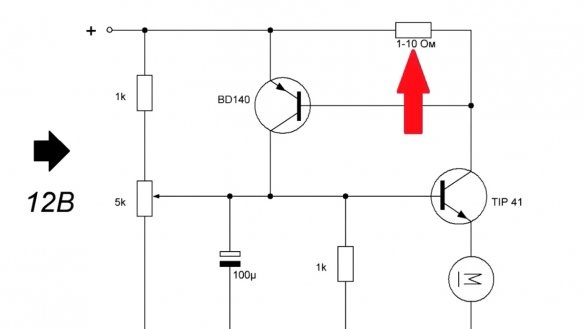

Zodra de belasting verdween, werd het spanningsverschil kleiner en sloot de bovenste transistor. De motor draait weer nauwelijks. Door de weerstand van de afstemweerstand te veranderen, kunt u het minimale motortoerental instellen.

De enige moeilijke taak in dit circuit is de selectie van een shuntweerstand.

Als je het met een grotere nominale waarde neemt, daalt de spanning er constant op en daarom is de onderste transistor altijd open.

Voor verschillende motoren zal de beoordeling anders zijn. De auteur kocht 10 weerstanden met een nominale waarde van 1 ohm tot 10 ohm en begon het te proberen.

Met een weerstand van 2Ω werden optimale prestaties behaald. En onthoud: hoe krachtiger de motor, hoe minder de beoordeling moet worden genomen.

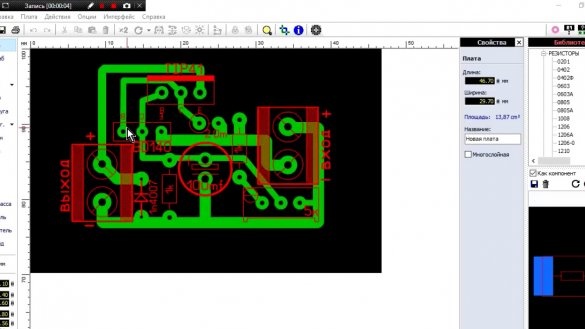

Ga je gang. De printplaat van deze controller bleek erg klein. Dit kan probleemloos op de layout gemonteerd worden, maar we doen het op een printplaat.

We solderen een sjaal.

En zo werkt het. Zoals u kunt zien, registreert de multimeter de spanning rechtstreeks op de motor.

We raken de cartridge met een vinger aan en de snelheid neemt onmiddellijk toe. We verwijderen de vinger en ze vallen op de set.

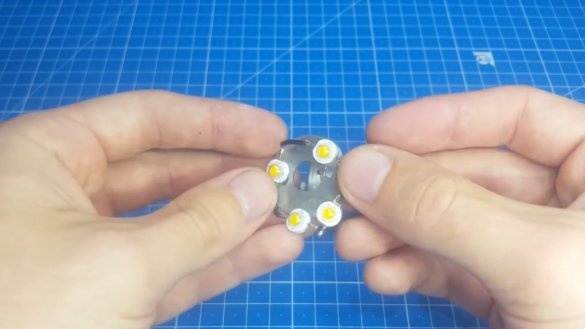

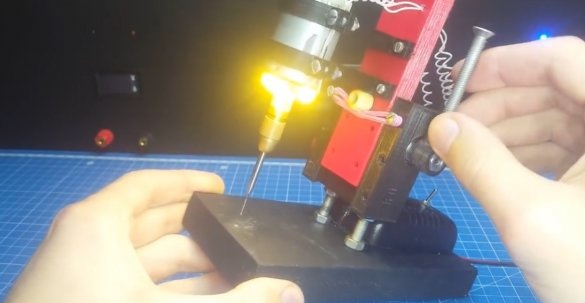

Vreemd genoeg, met zo'n eenvoud van het circuit, is de bediening probleemloos. Geen veranderingen in dit project bleven verlichting. Dit zijn allemaal dezelfde 4 LED's met een vermogen van 1 W elk onder de motor op zo'n radiatorplaat.

Voor schoonheid verbergen we de printplaat, draden en een schakelaar in de behuizing. Hier is de behuizing van de oude voeding perfect.

We zullen er de nodige gaten in boren en nu blijft het om alles met elkaar te verbinden.

We hebben de stanochki verzameld. Het is mooi uitgekomen, niet te onderscheiden van het fabrieksmodel. Zoals je kunt zien, is er een condensator van 100 nF op de motor geïnstalleerd. Wanneer de borstels beginnen te slijten, beschermt deze tegen valse positieven.

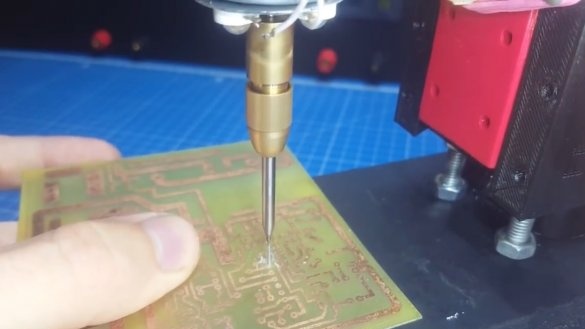

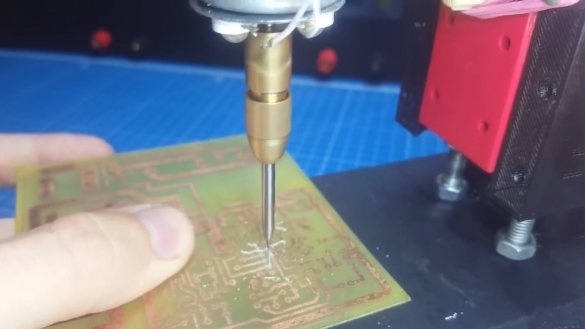

Nou, uiteindelijk kun je de machine testen. Om dit te doen, neem een oud bord en probeer te boren. De auteur heeft de achtergrondverlichting uitgeschakeld om de camera niet te verblinden.

Zoals je kunt zien, is het boorproces gewoon perfect. Hij richtte, gaf een beetje last en boorde gemakkelijk een gat.

Nou, dat is alles. Bedankt voor je aandacht. Tot binnenkort!

Video: