Hallo allemaal, ik presenteer ter overweging een zeer eenvoudige en zeer nuttige machine die u kunt maken doe het zelf. Het is een soort 'mechanische arm' waarop verschillende apparatuur kan worden geïnstalleerd. Als voorbeeld installeerde de auteur een handcirkelzaag en een frees op de machine. Met het apparaat kunt u gemakkelijk materialen snijden, frezen en meer. “Hand” is in hoogte verstelbaar, voor de eenvoud is hij voorzien van een elektromotor met een versnellingsbak die hem omhoog of omlaag brengt naar de gewenste hoogte.

Voor de vervaardiging van de machine heeft de auteur gebruik gemaakt van beschikbare materialen. Zo zijn draaikoppelingen gemaakt van fietswielnaven. Dankzij dit ontwerp krijgen we duurzaamheid en nauwkeurigheid, de lagers kunnen worden vastgedraaid, waardoor de speling erin wordt verwijderd. Het frame is samengesteld uit een profielpijp, hoek en plaatwerk. Als u geïnteresseerd bent in de machine, stel ik voor om in meer detail te bekijken hoe de machine het doet!

Door de auteur gebruikte materialen en hulpmiddelen:

Materiële lijst:

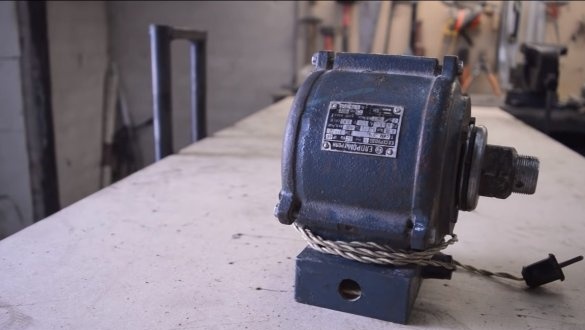

- 180 watt motor en dergelijke;

- reductiekast 1k20;

- draadstang en moeren;

- profielpijp (rechthoek en vierkant);

- hoek;

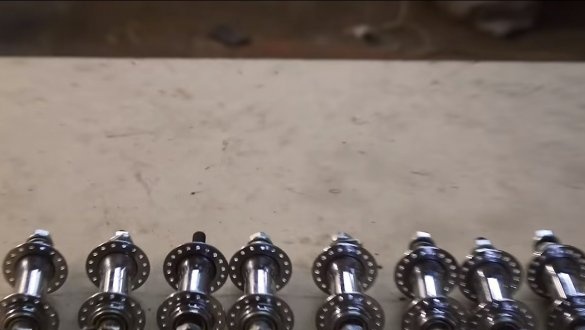

- fietsbussen (9 stuks);

- ronde stalen buizen;

- triplex en dergelijke (voor werkbladen);

- schroeven met moeren;

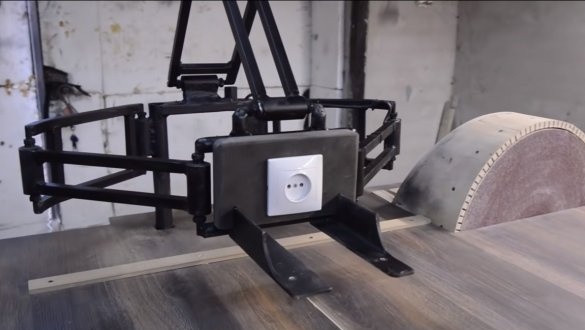

- stopcontact;

- kabel;

- verf voor metaal.

Gereedschapslijst:

- meetlint en marker;

- molen;

- lasmachine;

- bankschroef;

- boren.

Machine productieproces:

Eerste stap. Tafel maken

Voor de fabricage van de machine hebben we een tafel nodig, over het algemeen kan deze aan de muur worden geschroefd en een kleine tafel maken. Maar in ons geval maakt de auteur een grote desktop, waarop naast deze machine nog twee slijpmachines zijn. Het enige wat we moeten doen is een stevig stalen frame lassen van geschikte afmetingen. De auteur gebruikt vormgegeven pijpen als materiaal. Wanneer de constructie is gemonteerd, controleren we deze op sterkte en installeren we de overlap. Als werkblad is een OSB-plaat, multiplex of ander duurzaam plaatmateriaal geschikt.

Stap twee Hijswerktuigen

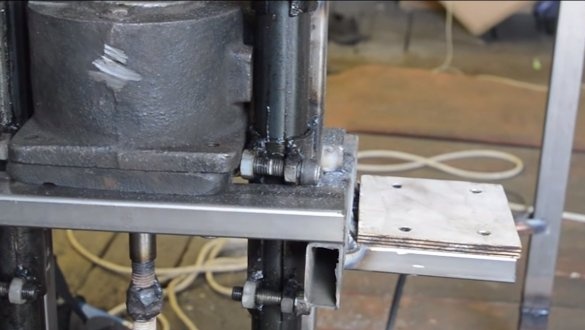

Ga vervolgens verder met de montage van het hefmechanisme. Om te beginnen zullen we een frame samenstellen dat omhoog en omlaag gaat, de auteur heeft een rechthoekige vorm van ronde buizen gelast. Voor dit frame produceren wij klemmen, deze worden aan het tafelframe gelast.Voor de vervaardiging van dergelijke klemmen gebruikte de auteur ronde buizen met dezelfde diameter als bij de vervaardiging van het hijsframe. In totaal heb je vier stukken nodig die moeten worden doorgesneden. Vervolgens lassen we twee moeren aan elk armatuur en wikkelen we een bout zodat de armaturen samen kunnen worden getrokken en de minimumafstanden kunnen worden ingesteld. In een van de moeren boren we een draad. Vervolgens moeten de buizen worden gesmeerd zodat ze gemakkelijk door de geleiders kunnen bewegen.

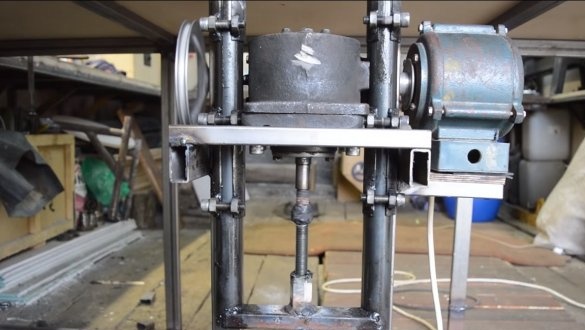

Vervolgens moeten we een apparaat installeren dat het frame van de machine omhoog en omlaag brengt. Hiervoor hebben we een reductiekast en een motor nodig. De auteur heeft een vrij zwakke motor, slechts 180 watt, maar het is voldoende als je een versnellingsbak gebruikt met een overbrengingsverhouding van 1:20. De motoras is direct verbonden met de tandwielas. De versnellingsbak en motor zijn roerloos op het tafelframe bevestigd.

We lassen een draadstang aan de reductieas en lassen een moer aan het beweegbare frame, zodat wanneer de as draait, het frame stijgt of daalt. Dit mechanisme is in meer detail te zien op de foto. Dat is alles, smeer de pijpen, de draadstang en probeer de motor aan te zetten. De motor moet natuurlijk een achteruit hebben, zodat het frame niet alleen kan worden verhoogd, maar ook verlaagd.

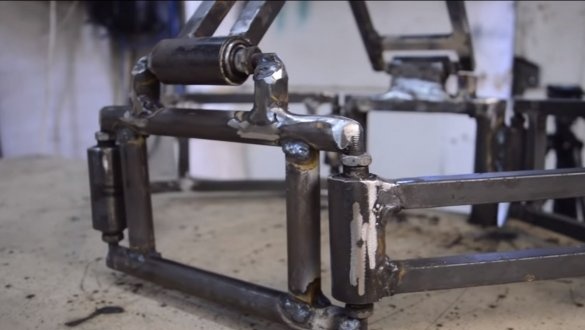

Stap drie Draaibare fabricage

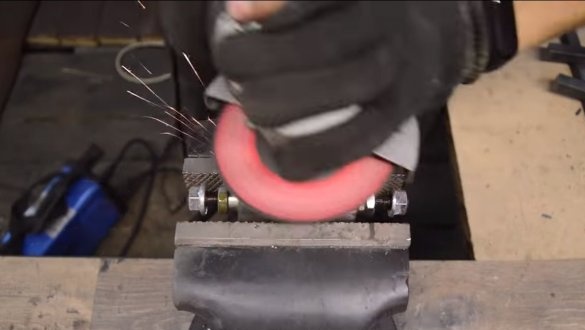

Voor de fabricage van knikscharnieren hebben we 9 bussen nodig van fietswielen. Eerst verwijderen we de onderdelen die nodig zijn om de spaken te installeren. Vervolgens moeten de bussen in stalen buizen worden geïnstalleerd, zodat machineonderdelen erop kunnen worden gelast. De buizen moeten worden gekozen met een geschikte diameter. De auteur snijdt de pijpen door, stelt de hulzen in en last vervolgens de buizen in een bankschroef en last de sleuven met lassen. We reinigen de lasnaden met een blaasmondstuk en we hebben uitstekende duurzame verbindingen.

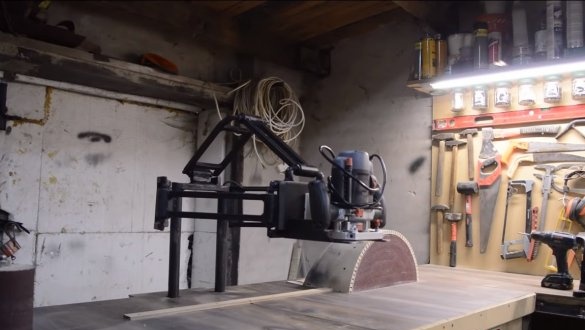

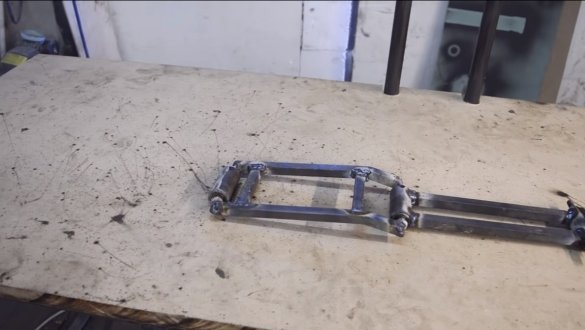

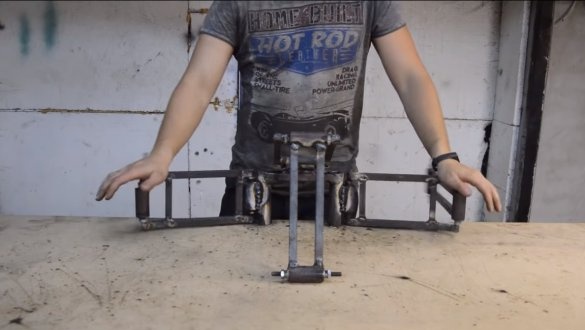

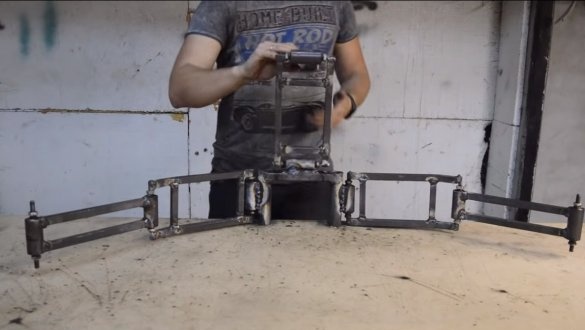

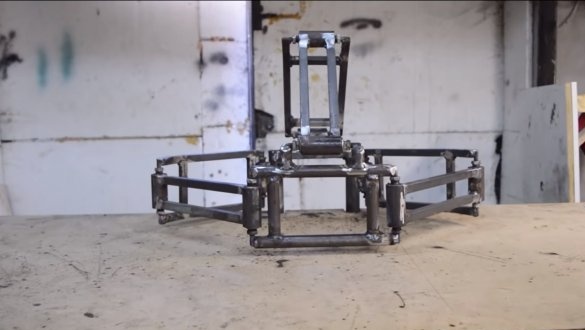

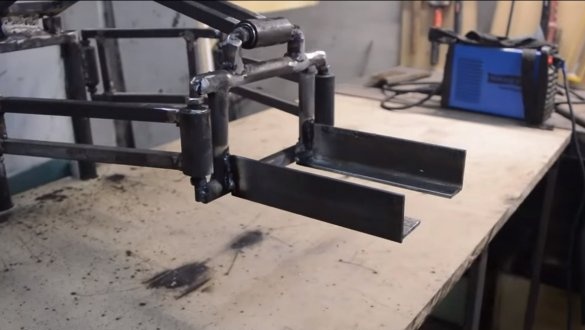

Stap vier Handen maken en de machine monteren

Om de 'handen' van de machine te maken hebben we vierkante buizen nodig. We lassen er drie uit, zoals de auteur op de foto heeft, twee aan de zijkant en één aan de bovenkant. Ze moeten dezelfde vorm en grootte hebben. Plaats de "handen" op ons stijgende frame en las ze achter de as van de bussen. We installeren op de ongebruikte zijden van de assen van de spacer, zodat de hele structuur stijf en sterk is.

Wat betreft de andere uiteinden van de "handen", we moeten ze combineren door ze te bevestigen aan een frame dat aan buizen is gelast.

Stap vijf Montagebeugel

We installeren een montagebeugel op de machine voor het installeren van verschillende gereedschappen. De auteur last twee hoeken, hier wordt een frees en een cirkelzaag geplaatst. Voor gebruiksgemak trekken we een kabel door de machine en installeren we een stopcontact tegenover de montagebeugel. Het is ook raadzaam om de machine uit te rusten met een noodschakelaar.

Stap zes Laatste hand en testen

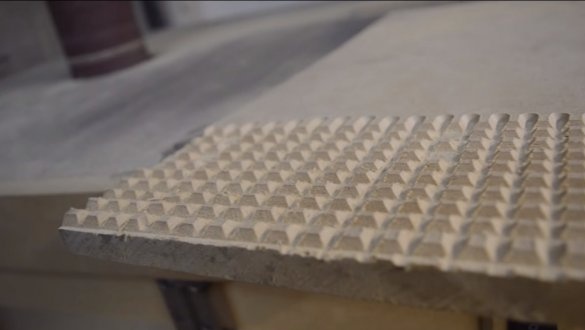

Aan het einde bedekken we de stalen delen van de machine met aarde en verf zodat de machine niet gaat roesten. Dat is alles, we kunnen doorgaan met de tests. De auteur installeerde de frees en sneed in een paar minuten een interessante foto op de vezelplaat.

En als u een cirkelzaag installeert, kunnen er een aantal sneden in het materiaal worden gemaakt, waardoor het in een halve cirkel kan worden gebogen. Natuurlijk kunt u met behulp van de machine omgaan met het zagen van materialen.

Daarnaast installeerde de auteur twee zelfgemaakte slijpmachines op zijn bureaublad.

Dat is alles, het project is voorbij, ik hoop dat je het leuk vond! Veel succes en creatieve inspiratie, als je besluit het te herhalen.