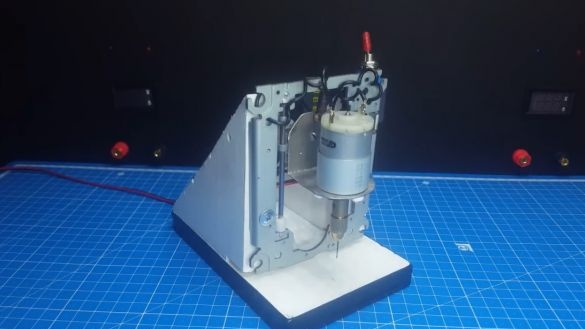

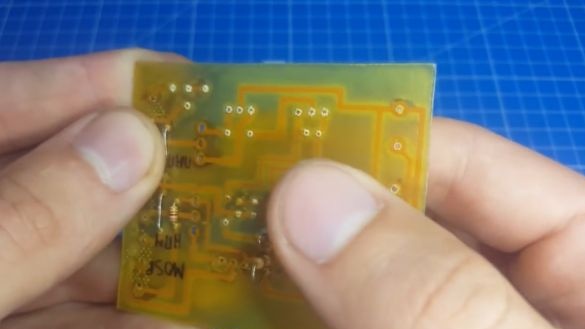

En nu gaan we ons bezighouden met de fabricage van een boormachine voor printplaten van geïmproviseerde materialen. De auteur van dit zelfgemaakte product is Roman (YouTube-kanaal "Open Frime TV"). Zo ziet een zelfgemaakte boormachine voor printplaten eruit:

Dus laten we beginnen. Ik denk dat bijna alle hammen vroeg of laat begonnen met het maken van hun eigen printplaten (getekend of gedrukt op een printer is niet belangrijk), en in het productieproces moesten ze worden geboord.

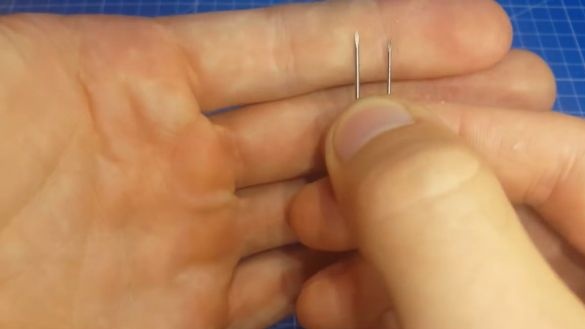

En dan waren er problemen. Oké, met een millimeterboor kun je nog wel iets boren, maar een boor met een kleinere diameter, bijvoorbeeld 0,7 mm, kan al door enkele boren al in een boorkop worden geknepen. Welnu, dit is het eerste van de problemen die zich voordoen, en het tweede is dat zelfs met een lichte scheefstand de boor breekt en je een nieuwe moet nemen.

De auteur heeft hier lang onder geleden, hij heeft echt een boormachine die een boormachine met een diameter van 0,7 mm zonder problemen kan klemmen, maar die vaak brak. En de boren braken zo vaak dat hij uiteindelijk een kapotte boor moest nemen, die in de vorm van pieken en boorplanken op zo'n Neanderthaler manier moest slijpen.

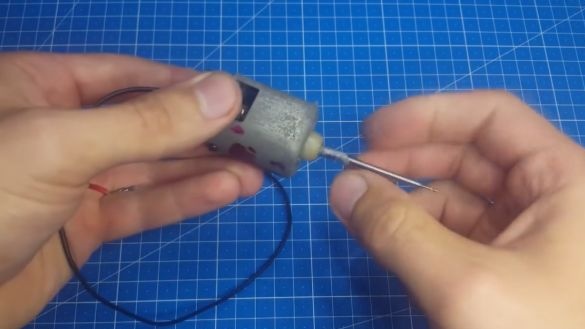

Als gevolg hiervan waren de gaten gescheurd en lelijk, het was moeilijk om dergelijke planken te solderen. En dus, toen het geduld van de auteur brak, besloot hij om een boormachine te maken. In eerste instantie wilde hij het volledig maken van geïmproviseerde materialen, maar toen realiseerde hij zich dat het lastig zou zijn, omdat hij dacht om zo'n motor uit een stuk speelgoed te gebruiken, er zelfs een boor op had bevestigd, maar bij het boren van één bord zijn minstens 2 verschillende boordiameters nodig , maar hier is het onmogelijk om ze te veranderen.

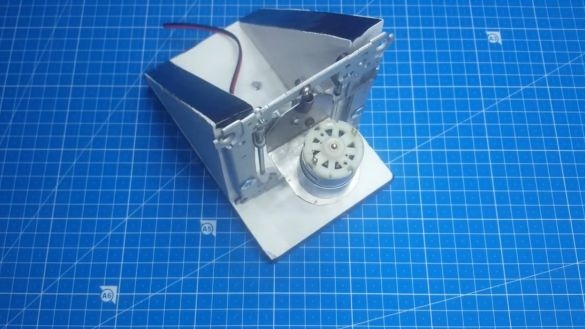

Daarom is besloten om hier een set motor en spantangen te bestellen.

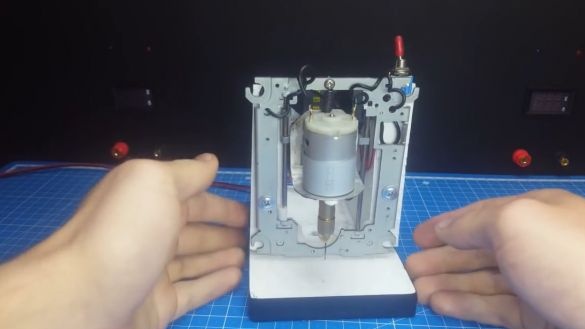

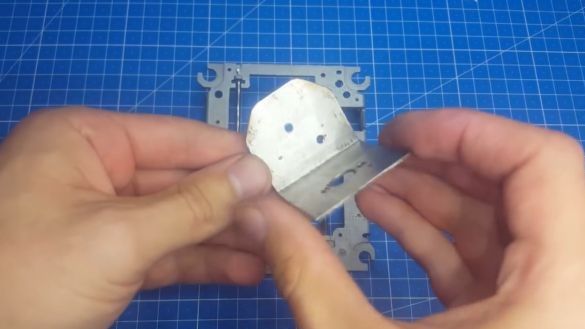

Deze set is de goedkoopste van die op dat moment op de markt was, maar best geschikt voor dit zelfgemaakte product. Nu moet u beslissen over het bewegingsmechanisme. Voor deze doeleinden zijn wagens van oude cd / dvd-stations geweldig. En rommelen in de zijne de garage, vond de auteur verschillende soorten oude niet-werkende cd-stations van een computer.

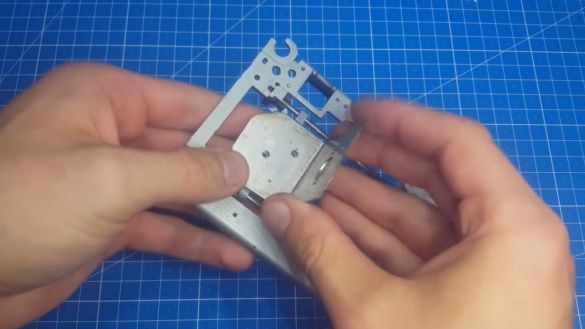

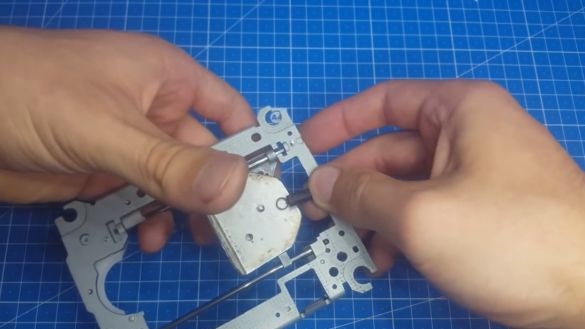

Maar het is het beste om een wagen te gebruiken waarin beide rekken van metaal zijn - het zal betrouwbaarder zijn, anders wekt de wagen met slechts één rek op de een of andere manier geen vertrouwen. Nu demonteren we het aandrijfmechanisme en laten we alleen het bewegende deel en de bevestigingen over.

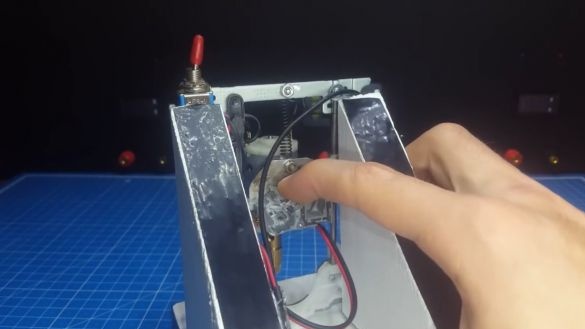

De volgende stap is om alle uitsteeksels van de wagen te slijpen zodat er een vlak oppervlak is, en we vinden ook een stijve metalen plaat waarop de motor zal worden gemonteerd. Het is nodig om een gat in de plaat te boren en deze in een rechte hoek (90 graden) te buigen.

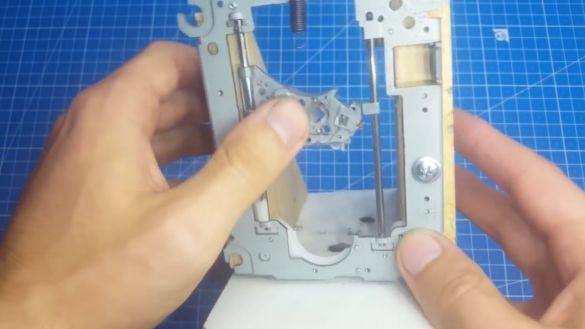

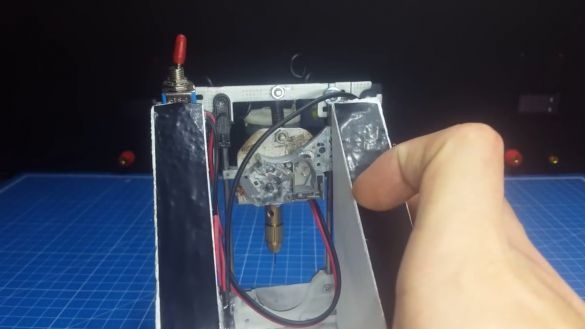

Zoals u kunt zien, is deze procedure niet ingewikkeld. Deze montagegaten passen bij elkaar. Gemakshalve kunnen ze letterlijk een halve millimeter meer worden gedaan. Er zal ook een retourmechanisme moeten worden vervaardigd. Hiervoor is elke voldoende krachtige veer geschikt. De auteur zal je niet precies vertellen waar je dit kunt krijgen, omdat hij er veel heeft, waar hij zich niet precies meer van herinnert.

Dat heeft ons mechanisme beveiligd. Zoals je kunt zien, wordt het met weinig moeite ingedrukt, maar het moet zo zijn dat de veer de kracht heeft om de motor op te tillen. Om het werken met de machine te vergemakkelijken, is het noodzakelijk om het werkgebied voldoende te verlichten. Dit realiseren we met behulp van dergelijke Chinese leds met een vermogen van elk 1 W.

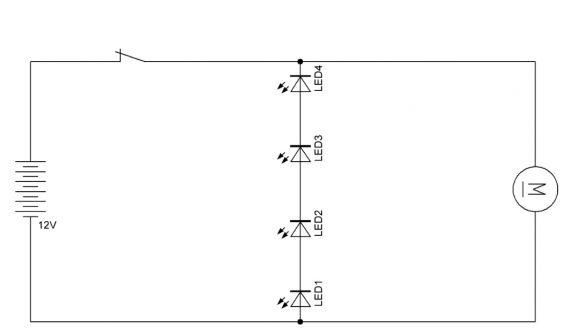

Het is noodzakelijk om de LED's in serie te schakelen om in totaal 12 volt te krijgen. De motor heeft evenveel nodig. Na het aansluiten van de leds moeten ze gecontroleerd worden op werking, anders weet je nooit of ze defect zijn, er kan van alles gebeuren.

Vervolgens verzamelen we het resulterende onderdeel in één geheel en controleren.

Hoewel alles in orde is, verloopt alles volgens plan. Vervolgens moet u dit mechanisme verticaal op de standaard bevestigen. In dit geval wordt de standaard van hout gemaakt. Knip hiervoor 2 driehoeken uit en zet alles vast met schroeven.

Het bleek best interessant. Het blijft alleen om ons zelfgemaakte product een presentatie te geven, of liever verf. De auteur had witte verf beschikbaar en hij gebruikte die. De zijkanten waren slecht geverfd, dus de auteur wikkelde ze in met isolatietape, het werd zeker niet erger.

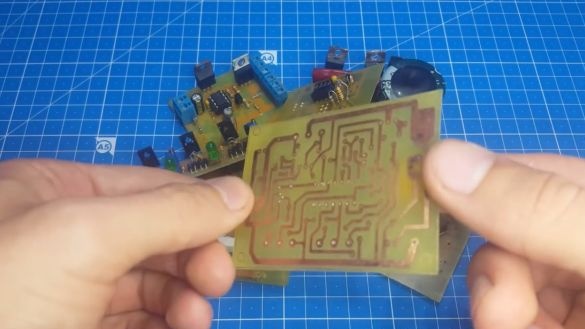

En nu begon het te verbinden elektronica en om de schakelaar te schakelen. U kunt het diagram op uw schermen zien:

Alles is hier uiterst eenvoudig, we verbinden alles met een scharnierende installatie, solderen de draden en versterken ze met hete lijm.

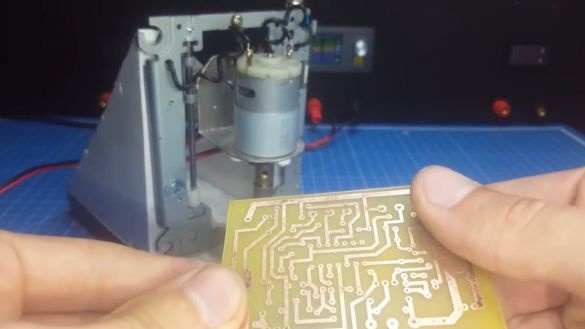

Hiermee is de montage van het apparaat voltooid, u kunt doorgaan met de tests. Maar daarvoor moeten we praten over hoe we het mechanisme in gang kunnen zetten. Het is noodzakelijk om direct op de wagen te drukken; er zit zelfs zo'n inzinking in; dit is de gemakkelijkste optie.

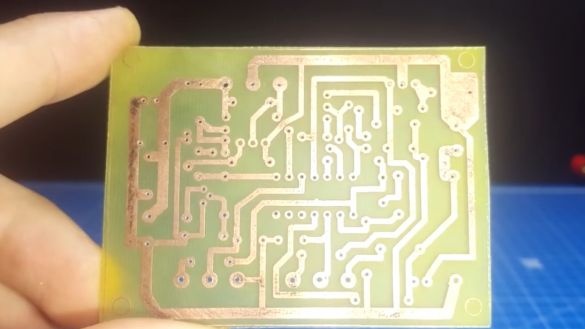

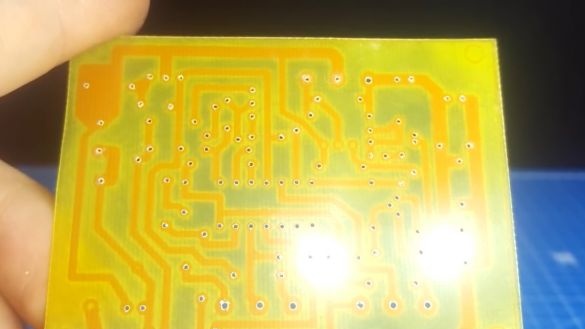

Het zou creatiever zijn om een soort hefboomwerking te maken, maar dan is er een vooroordeel en wordt het met moeite onder druk gezet, dus koos de auteur voor deze methode. Voor de test gebruiken we dit bord voor een van de volgende projecten.

Toegegeven, bij het filmen van het proces van het boren van een bord verwachtte de auteur scholen. Door de te felle leds was het hele proces niet zichtbaar.

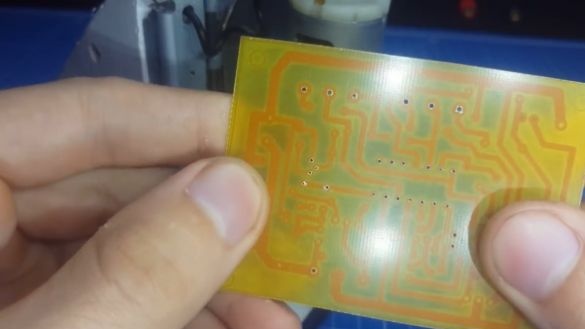

Ik heb het op deze manier en dat geprobeerd, maar normaal werkte het niet. Daarom moest de auteur de LED's tijdelijk solderen en nu kun je het hele boorproces in al zijn glorie zien.

En je kunt dit project in meer detail bekijken door deze video te bekijken:

Zoals je kunt zien, zijn de gaten glad en netjes, en dit is wat we oorspronkelijk wilden. Dat is alles. Ik denk dat dit zelfgemaakte product het leven van veel mensen gemakkelijker zal maken. Bedankt voor je aandacht. Tot binnenkort!