Waarschijnlijk niet de moeite waard om te praten over het belang van het controleren van de radiocomponenten vóór installatie. In principe is dit natuurlijk van toepassing op gesoldeerde elementen die aan het werk waren, hoewel het in kritieke gevallen geen kwaad kan om ervoor te zorgen dat nieuwe werken. Onlangs is er een mogelijkheid ontstaan, goedkoop of zelfs helemaal voor niets, om uw bakken aan te vullen met radio-elementen van apparaten die mogelijk naar de vuilstort worden gestuurd. Mede door de groei van het welbevinden van de gemiddelde leek, mede door de snelle ontwikkeling e apparaten, apparaten worden steeds meer naar de schroot gestuurd, huishoudelijke apparaten zijn 'moreel' achterhaald - lang leve de reclamebusiness en snobisme van burgers. Je kunt met je vrienden over het onderwerp lopen - rondsnuffelen in hun vuilnis op de zolders, kelders, huisjes, je kunt adverteren in de krant, een soort van "Ik krijg het voor een symbolische prijs" en uiteindelijk een kreet onder vrienden uitschreeuwen.

Demontage - het solderen van elektronische componenten, van dezelfde marteling, tijdens het bewind van volumetrische installatie (soms werd het lassen van de geleiders van individuele elementen soms gebruikt), veranderde in een volledig ongecompliceerde, maar nogal sombere bezigheid in het tijdperk van distributie in de techniek van conventionele gedrukte bedrading met outputelementen. Nu, met het overwicht van elementen voor opbouwmontage, hun solderen, net hetzelfde plezier - u hebt alleen een bouwföhn of een halogeenspot en een kwast nodig. Demontage door demontage, maar met de identificatie van SMD-elementen, is dit precies het probleem - klein, met een match-head radio componenten met markeringen die van fabrikant tot fabrikant verschillen. Bovendien ontbreekt op sommige soorten elementen in de SMD-versie vaak de markering als zodanig. Bijvoorbeeld condensatoren of kleine (in 0805 gevallen) weerstanden. Weerstanden kun je natuurlijk meten met elke tester, maar hoe zit het met de rest?

Er zijn speciale pincetachtige testers die zich richten op de definitie van twee-pins SMD. Ik heb dit zelf niet, maar hun extreme gemak lijkt te zijn, maar ze kunnen alleen worden bepaald door een zeer beperkte set elementen - een diode-weerstand-condensator.

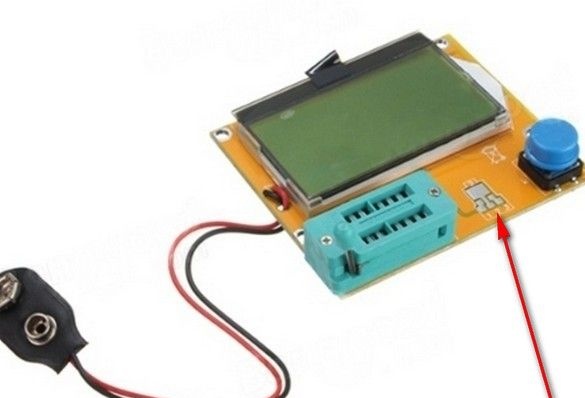

Er zijn ook testers die een aanzienlijk breder scala aan elementen en hun parameters kunnen bepalen. Onlangs zijn dergelijke apparaten te koop verschenen bij de bekende Aliexpress.Er zijn verschillende opties, verschillen in kenmerken en extra functies. Er is een relatief eenvoudig apparaat () aangeschaft, dat alleen componenten kan bepalen.

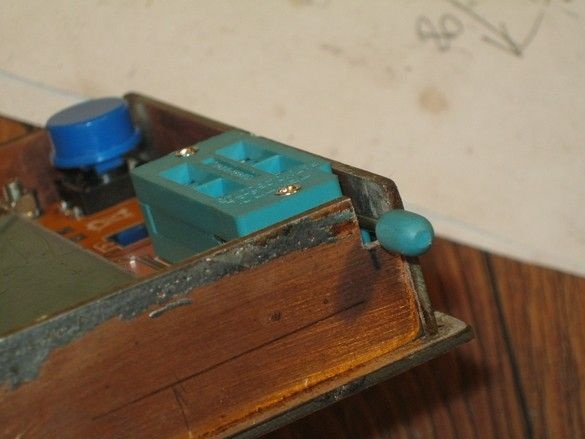

De conclusies van de geteste elementen worden vastgeklemd in het contactblok met "nul kracht", beenloze SMD wordt aangebracht op een speciaal georganiseerd afdrukkussen, gevormd om alle belangrijke soorten behuizingen gemakkelijk te verbinden.

Het apparaat in de vorm van een behuizingloze module kwam half goedkoper uit. En het korps was weliswaar niet bijzonder onder de indruk - dat is meer daarover.

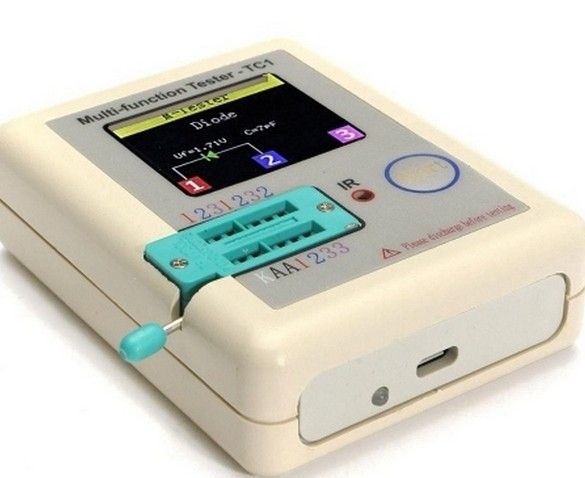

Er zijn vergelijkbare apparaten die zijn uitgerust met een behuizing of behuizing die afzonderlijk is aangeschaft en onafhankelijk is gemonteerd. Bekijk ze eens.

Nou, dit is de meest 'culturele' optie, de set bevat externe sondes met kleine klemmen, voor SMD is het niet erg aangepast - een printpad, het juiste woord, wat veel handiger is. Maar het ziet er leuk uit, dit neemt niet weg.

Laten we verder gaan met vereenvoudigde gevallen. Het is eerder een soort behuizingen, het lijkt erop dat hun IP negatief is en dat de prijs, ondanks al zijn pretentieloosheid, vergelijkbaar is met de prijs van het apparaat.

Maar het meest vervelende is dat de behuizing de toegang tot het contactgebied op de printplaat blokkeert en dat SMD nu niet gemeten moet worden.

Het geval voor een ander model van een soortgelijk apparaat heeft een venster voor toegang tot het "SMD-platform", maar de afstand ernaar is groot en het is categorisch niet handig om te gebruiken - het is aan je hoofd dat een spaarvarken onmiddellijk binnenkomt - wanneer veel details binnenkomen via een klein gaatje, kun je het uit elkaar halen en schud alles, br-r.

De contactvlakken van een soortgelijk apparaat blijken ook te worden ingegraven wanneer de module wordt geïnstalleerd in de daarvoor bestemde behuizing.

Nou, je moet je hersens bewegen.

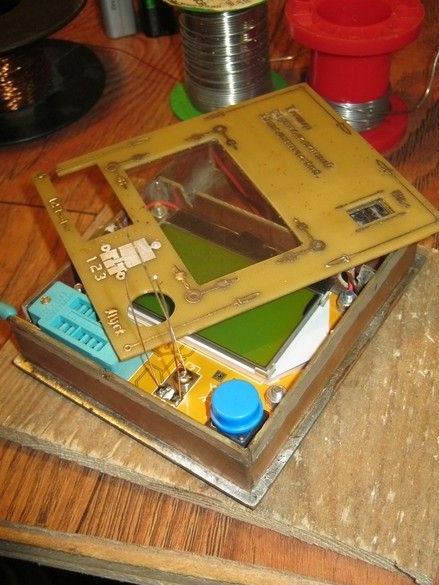

Het apparaat heeft absoluut een behuizing nodig - de bedrading naar het batterijblok en het kwetsbare glas van het scherm maken metingen eerlijk gezegd niet al te gemakkelijk. Bovendien doen soms de taken van "veld" elektrische metingen zich voor, nou ja, het meten van de capaciteit van een geïsoleerde mast ten opzichte van de grond, en het verplaatsen van het apparaat van plaats naar plaats vereist enige voorzichtigheid. Het maakt niet uit.

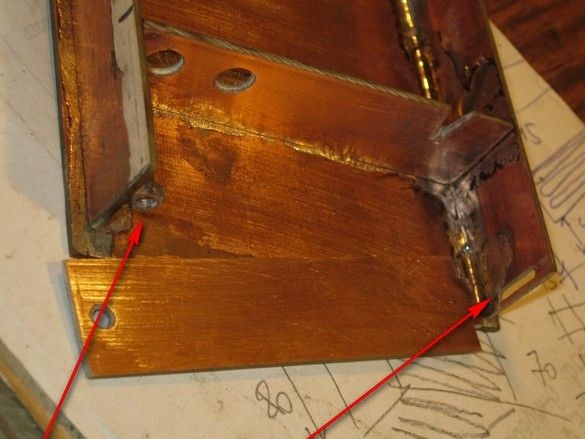

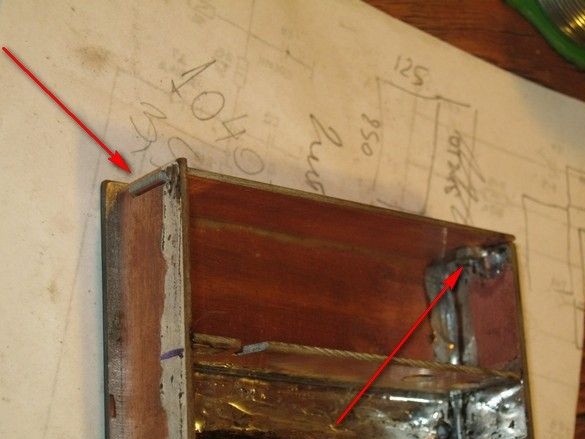

Het is begrijpelijk dat de SMD-pad zich buiten moet bevinden. De evolutie van de ontwerpoplossing was ongeveer zo: een printpad dat aan de voorkant van een textolite (plastic) behuizing is bevestigd, het voorpaneel zelf is volledig van folieglasvezel met een geëtst pad voor SMD, en tot slot loop je zo voor een wandeling, de hele case gesoldeerd uit foliemateriaal. Trouwens, in een tijd dat de folie-textoliet in forse winkels werd verkocht als stevige vellen, zoals multiplex in bouwwinkels, waren de koffers die ervan werden gemaakt erg populair bij radioamateurs. En zelfs om te zeggen dat het gemakkelijk te verwerken is, de muren zijn verbonden met behulp van native en vertrouwd solderen, de behuizing is lichtgewicht, afgeschermd en gemakkelijk te schilderen. Als ze nu voor elk stuk op drie wegen scheuren en er kant-en-klare koffers te koop zijn, stopt de praktijk om dergelijke zelfgemaakte te maken.

Dus (wrijven over onze handen) laten we beginnen.

Wat was er nodig bij de fabricage.

Tools, apparaten.

Een set kleine bankgereedschappen, naaldvijlen, een gewone puzzel op hout en sieraden. Iets voor het boren van gaten, inclusief kleine "bedrukte" gaten (~ 0,8 mm). Een set gereedschappen voor radio-installatie, een soldeerbout met laag vermogen en krachtiger, watt op die manier 60, voor structureel solderen. Behorend tot hen. Scalpel. Multimeter voor continuïteitsketens. Toegang tot een computer met een printer. Enkele kleine dingen voor speciale fotoafdrukken - een lichtdichte droogbox, armatuur voor UV-verlichting, een stopwatch, containers en chemicaliën voor ontwikkeling en etsen.

Materialen

Naast de meest gekochte module had ik een dubbelzijdige, met folie beklede glasvezel, transparante film nodig om op een printer af te drukken, een stuk plexiglas voor een raam, transparante plakband, reagentia voor het maken van een printplaat - fotolakvernis, NaOH (kan worden vervangen door een pijpreiniger, bijvoorbeeld "Mole", het bevat deze alkali), ijzerchloride voor het etsen van koper (elk van de bekende samenstellingen voor etsen).

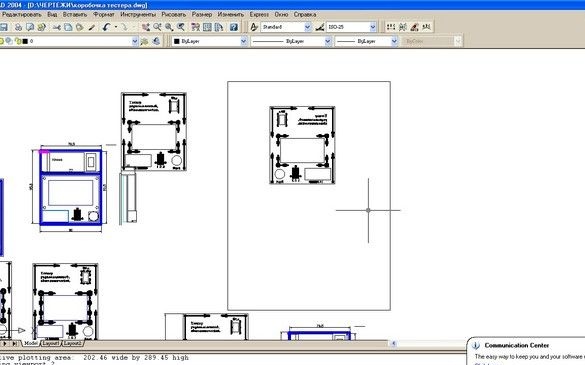

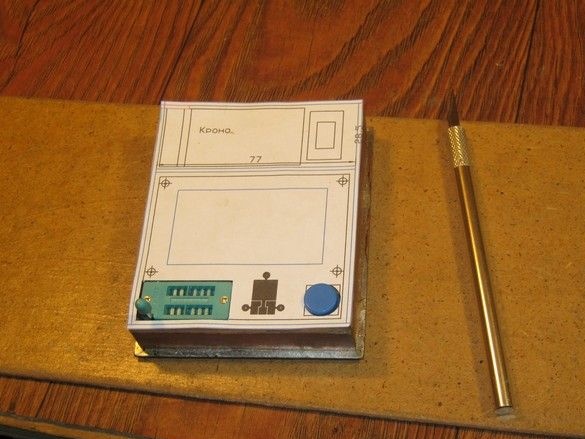

Het eerste is natuurlijk tekenen. Algemene indeling, voorpaneel.Omdat het nog steeds mogelijk is om de tekening en ets over te dragen, kon ik het niet laten en voegde ik "ruches" toe, omdat ik ze niet eens hoefde te tekenen - ik nam een aantal elementen klaar voor frequentie meter en aangepast aan de gewenste maat. Ik besloot het batterijcompartiment over het apparaat te plaatsen, het leek iets handiger. Ja, er is voor gekozen om een aan / uit-schakelaar in het ontwerp te introduceren, zodat na metingen de batterij er niet uit wordt gehaald. Er was een schakelaar nodig, zoals ... (door zijn vingers in de lucht te bewegen), zodat hij niet zelfstandig zou kunnen worden ingeschakeld, bijvoorbeeld in een zak. Er was een schakelaar van een oude computervoeding.

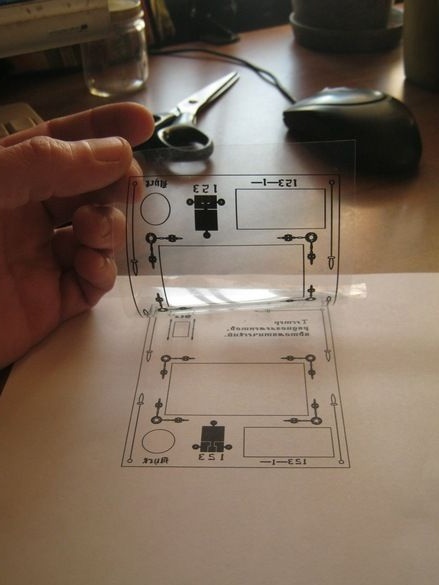

Na verschillende opeenvolgende herhalingen met afdrukken en proberen op het voorpaneel, was de tekening klaar, werd een fotosjabloon afgedrukt voor het overbrengen van de afbeelding van het afdrukken van contactfoto's.

In termen van grootte werden de resterende elementen van de behuizing gesneden en begon de installatie.

Maar het deksel van het batterijvak, ik ben echt trots. Beoordeel het! Het uitsteeksel wordt enerzijds in de overeenkomstige groef gestoken en anderzijds met een korte M3-schroef vastgezet. De groef en de bijbehorende spijker zijn uitgesneden met een sieradenpuzzel - deze heeft de fijnste vijlen, de moer wordt eenvoudig op de juiste plaats gesoldeerd.

Alles, de module zelf wordt ter dood gebracht in een vertrouwend compartiment. Moeren, ringen, stoppen, alles is zoals mensen hebben.

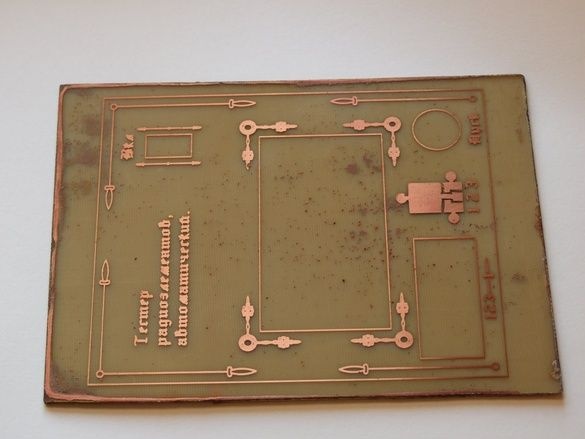

De schets van het bovenste voorpaneel is voor de laatste keer op zijn plaats verfijnd, er zijn aanpassingen gemaakt, u kunt beginnen met de fabricage. De topkap maken - methode "thuis"Printplaten. Wie bezit wat (LUT's, fotoresist, magische trackfinder, eindelijk). Hier werd een aerosol-fotoresist en contactfoto-afdrukken toegepast. In het ultraviolette licht. Ik heb het een beetje verpest met een fotomasker, maar het was niet echt een remake, ik heb het zo gelaten - het is hier belangrijk dat contactvlakken niet gesloten zijn, de rest is alleen voor schoonheid.

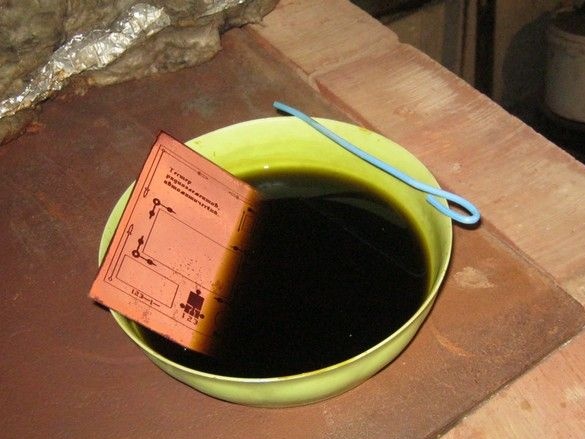

Geëtst de "sjaal" in een leerboek - in een oplossing van ferrichloride, voorheen beschermend de achterkant folie kant van het werkstuk, met twee lagen nitrolac. Metallisatie is er, we hebben het nog steeds nodig.

Er zijn een aantal kleine defecten zichtbaar - de "sterrenhemel" en lage resolutie. Het resultaat van een niet zo succesvol experiment met fotomaskers.

Het bord werd gezaagd met een ijzerzaag voor metaal, de interne openingen met een decoupeerzaag voor hout, de randen werden gevijld met schuurpapier. Uitsparing voor de klemhendel, gezaagd met een speciale vijl met een diameter van ongeveer 5 mm, voor het slijpen van de zaagkettingen van kettingzagen. Om ervoor te zorgen dat de draden die we door het bovenpaneel en het soldeer aan de pads voor SMD-elementen gaan, niet worden gesloten door folie aan de achterkant van het paneel, worden de gaten verzonken.

Ik heb de uitstekende oren bij de schakelaar afgezaagd en doodgesoldeerd. Epoxy, plakte een raam.

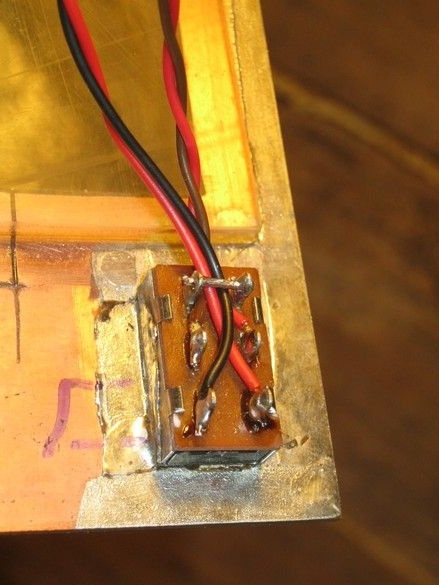

Een vrije contactgroep wordt gebruikt als draadbevestiging - standaard van de batterijterminal, eerlijk gezegd niet belangrijk - nogal ruwe isolatie met een zeer dunne geleidende kern, dergelijke draden worden gemakkelijk afgebroken op het soldeerpunt.

Het verbinden van het belangrijkste hoogtepunt van het ontwerp - het contactblok op afstand voor behuizingselementen. Stukken vertind draad worden op de standaardlocaties gesoldeerd en door de overeenkomstige gaten in de bovenklep geleid. Daarna, na de uiteindelijke montage van de behuizing, worden de geleiders ingekort en verzegeld.

De draden zijn verbonden met de schakelaar door middel van een montagedraad, zodat de draden van het batterijblok worden gesoldeerd op de contacten die zich het dichtst bij de "uitgang" bevinden - in geval van een breuk is het mogelijk om de soldeerbout te bereiken zonder demontage (solderen van de behuizing).