Vreemd genoeg, maar er zijn verschillende soorten glas-in-loodtechnieken - glas, echt. Er wordt geen rekening gehouden met de overeenkomsten van gekleurde plakfolie en verven - ze brengen het idee zelf in diskrediet. En bij het uitvoeren van een glas-in-loodraam in een van de technieken, op de een of andere manier, moet je de randen van de gekleurde glazen vrij nauwkeurig aanpassen. Het lijkt vooral relevant in de glas-in-loodtechniek "Tiffany".

Er was zo'n Franse vriend, libellen waren dol op. En hij bedacht een vereenvoudigde, 'geknielde' methode om glas-in-loodramen te vervaardigen. De algemene betekenis is als volgt: de randen van de bril worden na een exacte pasvorm verlijmd met een strook kleverig kopertape, gevouwen en gesoldeerd. De dikte van de naden en het uiterlijk van het glas-in-loodraam hangen dus rechtstreeks af van de nauwkeurigheid van de pasvorm. Bovendien is het verlijmen van een kopertape aan de oneffen rand van het glas gewoon heel moeilijk.

Dus laten we beginnen.

1. Analyse van analogen, probleemstelling, voorlopig ontwerp.

2. Vergadering Mechanisch deel.

3. Elektrisch gedeelte, algemene foutopsporing.

Analyse van analogen, probleemstelling, voorlopig ontwerp.

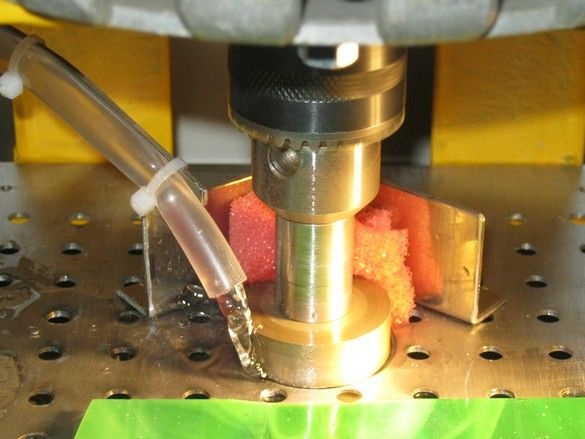

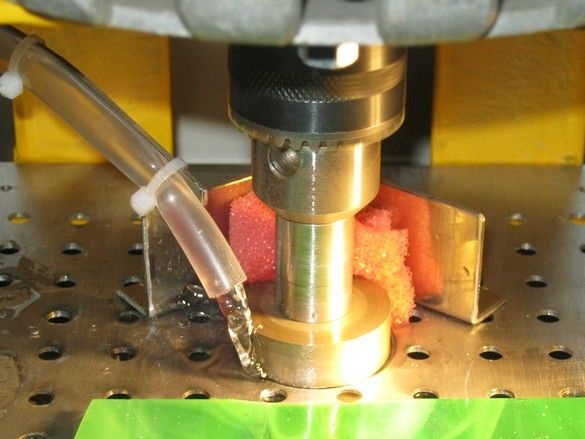

Dat wil zeggen, zonder de randen van de glasfragmenten te polijsten, met decoratief glas, kunt u niets doen. Hier worden, zoals bij elke glasverwerking, diamantgereedschappen gebruikt. Tijdens het werken moet je het zeker continu met water wassen - zowel koelen (het vergroten van de hulpbron) als het afwassen van glasstof (het gereedschap werkt beter, er is geen stofvorming "Hij heeft diamantstof in je vet gedaan! Je zult het vet moeten vervangen"). De praktijk heeft uitgewezen dat het voor het verwerken van gladde glaskrommen, die men altijd aantreft in glas-in-loodramen, handiger is om een gereedschap met een verticaal werkende schacht en een spindel te gebruiken. De diameter van het diamantgereedschap, voor relatief kleine glas-in-loodramen, is ongeveer 2,5 cm. We nemen dit als uitgangspunt en kijken wat de industrie ons in deze zin te bieden heeft.

Tja, wat te zeggen. In feite gebruiken de glas-in-lood-kasten van de meesters om de een of andere reden een Duitse typemachine, Crystal. We zullen nieuwsgierig zijn.

Kijk eens binnen.

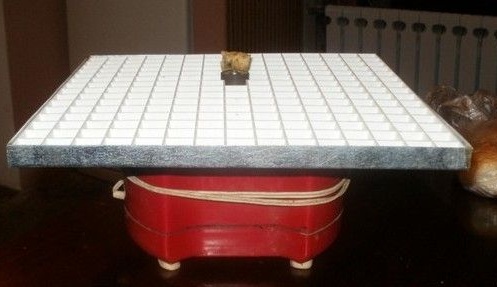

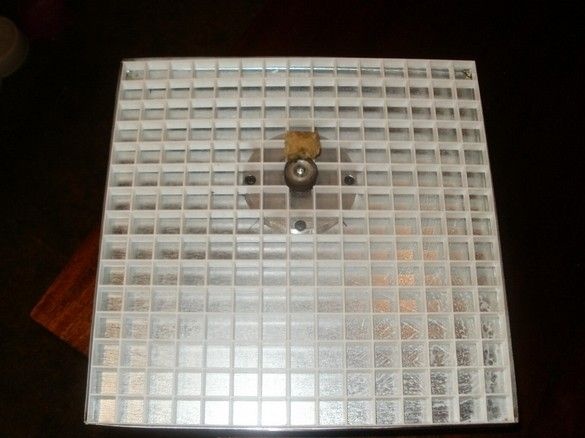

Niets bijzonders ook niet bijzonder - een roostertafel, een kleine trog eronder, op de motoras zitten een soort messen en een beker zonder bodem, dit alles sproeit water naar boven gericht op het werktuig.Ergens zag ik een foto en een motor - caseless, zoals in een huishoudelijke mixer of een elektrische vleesmolen. Waarschijnlijk ook verzamelaar. Achter de diamanten "vleermuis" wordt een stuk spons geplaatst, het maakt het gereedschap nat als een lont.

Het apparaat is dus duidelijk een “hobby” -klasse, niet bedoeld voor langdurig en / of intensief gebruik. De trog is erg ondiep, het watervolume erin is klein, ik veronderstel dat het glasslib daarin zwak bezinkt. Met een geïmproviseerde pomp kunt u de watertoevoer niet aanpassen, noch het debiet, noch de plaats van wassen. Gebrek aan regelmatige "lokale" verlichting. De locatie van de elektromotor onder een trog met water lijkt niet de meest betrouwbare.

De voordelen zijn onder meer compactheid, onderhoudsgemak, een goed overzicht van de werkplek. U kunt extra accessoires kopen die de bruikbaarheid iets vergroten.

Een analoog uit het Middenrijk, op alle geliefde en dierbare AliExpress. De helft goedkoper, aanzienlijk minder desktop, het principe is hetzelfde.

Het kan geen kwaad om het werk van collega-kolonisten van onze sites te bekijken.

Optie 1

Optie 2

Optie 3

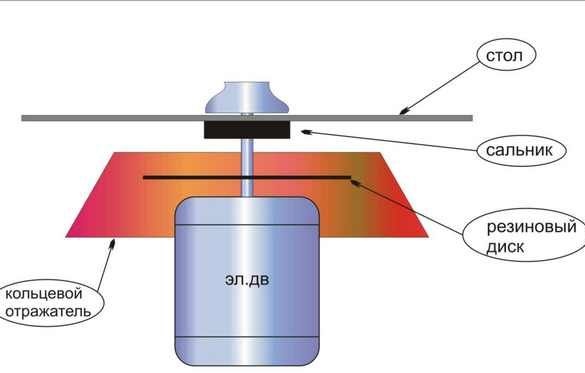

Wat moet ik zeggen? Over het algemeen - de herhaling van industrieel ontwerp van hun materialen, betaalbare middelen. Allemaal dezelfde spons-pit en een trog van twee centimeter diep. Collega's bedachten trouwens een nogal ingenieuze manier om zichzelf enigszins te beschermen tegen de stroom van water door de klier, in dergelijke constructies.

Het standaard ontwerp wordt aangevuld met een schijf die stevig op de motoras zit, in de afbeelding is het een "rubberen schijf". Met de waarschijnlijke stroming van water door de klier stroomt het op deze schijf en wordt bespoten door middelpuntvliedende kracht. Een "ringvormige reflector" voorkomt dat de druppels door de behuizing vallen. Ik heb echter geen praktische implementatie gezien.

Invoergegevens.

Wij accepteren:

- een metalen behuizing of frame - en voor massaliteit is vibratiereductie nuttig, en speciale opties zijn in feite niet meer;

- een diepe trogpan - er is een kans dat de glassuspensie zich op één plek nestelt en niet in het hele watervolume rondhangt, opnieuw is de massa groter en dit is goed;

- watervoorziening door een aparte pomp - het zal mogelijk zijn om te regelen;

- geen elektra onder de trog met water - je moet de motor naar boven plaatsen en eronder kijken als een ekster in moslak, maar laat het zijn, het zal rustiger zijn;

- lokaal licht is het zeker;

- revoluties - ongeveer 3000, ik heb half zoveel geprobeerd, het glas knabbelt zeker, maar erg traag;

- motorvermogen - vanaf 100 W, maar zonder fanatisme, allemaal dezelfde afmetingen en overmatig elektriciteitsverbruik, natuurlijk asynchroon;

Ik zocht in bakken, verzamelde geschikte stukken ijzer. Er werd besloten om de bak te solderen van gegalvaniseerde stalen dakbedekking en om de plaats van de watervoorziening te bepalen, de eenvoudigste optie is de dompelpomp in het aquarium, die tegelijkertijd met de motor wordt ingeschakeld. Maar met de laatste addertje onder het gras was het niet mogelijk om een draaiende elektromotor van geschikt vermogen en formaat te vinden. Ik moest het oude halfautomatische apparaat van de wasmachine ontleden en de motor erop toepassen. Alles zou in orde zijn, maar de motor met twee snelheden en met een bescheiden vermogen is enorm, ik moest ermee in het reine komen.

DASM-2, 120/60 W, 2900/425 tpm, gewicht - 12,8 kg.

Er werd besloten om zich niet te beperken in de keuze van een werkgereedschap - fulltime diamant “bits” die worden aangeboden voor gebruik in fabrieksmachines, ondanks de hoge kosten, hebben een zeer laag middelen- en schaars assortiment. Daarnaast is er een tool die de mogelijkheden van de machine aanzienlijk uitbreidt.

Dergelijke wielen met een C-vormig werkoppervlak maken het bijvoorbeeld mogelijk om glas nauwkeurig af te schuinen.

Voor het eerst gebruikte ik het "industriële" diamantgereedschap dat ik bij gelegenheid had gekocht. De diamantlaag is onder meer gemaakt op een metalen binding, wat een langdurige werking belooft. Over het algemeen werd besloten om een boorkop op de as te bevestigen om bijna elk diamantgereedschap van een geschikte maat te kunnen gebruiken.

De motor werd gedemonteerd, gewassen, met benzine gereinigd, de rotor met de 'eekhoornkooi' werd ter revisie aan de draaiing gegeven - de as werd iets ingekort, er werd een groef gemaakt, er werd een draad gesneden voor het schroeven van een kleine boorkop met drie nokken. De maximale diameter van de stang die hij kan klemmen is 10 mm. Tegelijkertijd werden er twee adapters besteld en aangescherpt voor de bestaande "cue ball".

Bij het monteren, deze gelegenheid aangrijpend, veranderden de lagers.

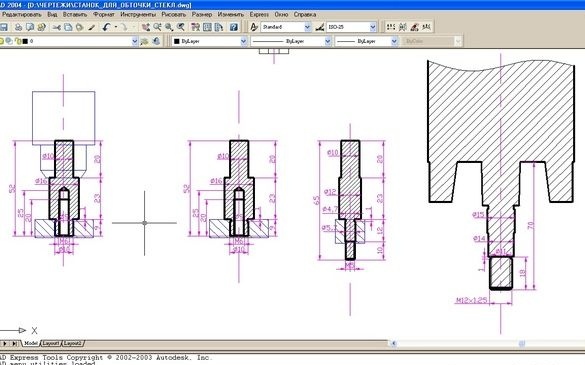

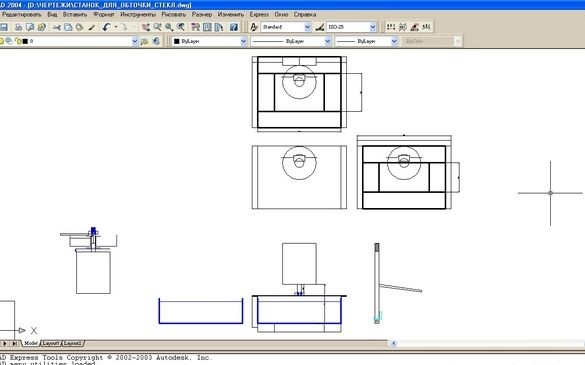

Ik heb de algemene lay-out in de CAD geschetst, maar hier, op de schets, een frame van een rechthoekige buis. Vervolgens veranderde hij het in een hoek, het bleek wat compacter te zijn.

Trouwens, de optie met de onderste, zoals in de winkelgevel, werd ook overwogen.

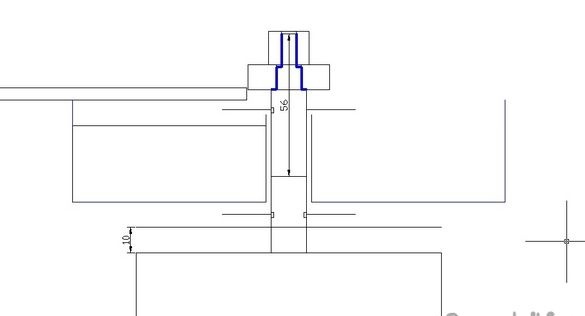

Zoiets als dit, met twee spatringen en zonder oliekeerring, maar besloot het op te geven.

Vergadering Het mechanische deel.

Wat werd gebruikt.

Gereedschap

Een set bankgereedschappen, gereedschappen voor draadsnijden, heeft het werk van elektrisch gereedschap aanzienlijk vergemakkelijkt - boormachine, afneembare machine (haakse slijper), boormachine. Lasser met accessoires. Kleine gasbrander voor solderen.

Materialen

We gebruikten standaard metalen walsen, draadstangen, hardware. Elektromotor. Sommige stukken metaal van schroot. Gegalvaniseerde stalen dakbedekking. Soldeer en flux voor solderen. LMB, borstels, vodden.

Markeren, blanks snijden. Haakse slijper, in grote bankschroef, met dunne doorslijpschijf, koptelefoon, veiligheidsbril.

Het hoofdframe lassen, de naden reinigen. Van restjes, gelaste vormstukken voor de motorsteun.

De afgewerkte beugels hebben een deel van de onderste planken op de bovenste platforms afgezaagd om het toch al schitterende uitzicht op het bureaublad niet te verslechteren.

Afhankelijk van de grootte van het frame, heb ik een blanco gesneden voor het bureaublad. Van een stuk roestvrij staal van 1,5 mm dik. Gemarkeerde Nakrilil-centra van toekomstige gaten. Boor dit allemaal - ohohonyushki!

Ik heb de beugels voor de motor gelast, gaten geboord waar ik bij een boormachine kon komen. Er zit weinig in het midden, het maakt niet uit, dan ga ik boren met een handboor.

Het is al mogelijk om de exacte afmetingen te verwijderen voor de bak die onder het bureaublad wordt geschoven. Een scan gemaakt, gesneden, gebogen. Gesoldeerd door een gasbrander. Ik was aan twee kanten hebzuchtig - ik besloot om een speciaal soldeer te bewaren en het te solderen met een gewone foto en met fluxpasta voor tin-koper. Met moeite bereikte ik de dichtheid - toch moet de flux worden geselecteerd onder soldeer zodat ze allebei bij dichte temperaturen werken.

Het resulterende ontwerp op deze manier gedraaid en dat, en het concept van de wasmachine was geboren - een zekere zelfgemaakte pomp, op een hoge poot, in een communicerend uitsteeksel aan de zijkant van de watertank gestoken en daarmee communicerend. Nadat hij een geschikte plaats had gevonden en de grootte en de wijze van bevestiging had geschat, soldeerde hij een pompje met koperen pijpen en messing afval.

Om een blikken "zakje" te vormen, heb ik een plano uit een stuk berk gesneden (pijl op de foto).

Ik soldeerde het op de juiste plaats van de tank, maakte en soldeerde de bodem van de "pocket" van een stuk van dezelfde "galvanisatie". Tin-koper soldeer met natuurlijke flux in de vorm van pasta. Voor het solderen van branders wordt het gebruikt voor de installatie van koperen watervoorziening.

Ik controleerde de tank op lekken, waste de resterende zuurstroom, droogde. Ik heb twee gaten in de tankwand geboord, voor de "communicatie" van de tank met de pomp "pocket". Ik heb de vlekken van oxiden schoongemaakt met schuurpapier, ontvet, in twee lagen geverfd. Ik heb primer-email aangebracht op grijze roest - het is zeer dekkend en geeft een dichte sterke coating.

Het machineframe moest worden afgewerkt - om openingen voor de "zak" van de tank te snijden. Ik heb een kleine molen. Dan natuurlijk met een bestand.

Gelaste twee stukken stalen strip - de zitting van de schakelkast. Ik sneed het teveel af, ruimde alles op.

De pomp besloot om met de "poot" vast te zetten, hiervoor werd zo'n sluiting uitgevonden.

Een bepaalde goot, van geschikte diameter, de buisvormige “voet” van de pomp past erin, wordt op zijn plaats vastgezet met een roestvrijstalen schroefklem (gegalvaniseerd is niet toegestaan - een koperen buis).

De goot gemaakt van een deel van een geschikte koperen buis, de beugel voor de installatie in roestvrij staal. Hij dronk in het midden van de beugel om er een klem doorheen te halen.De beugel is aan de rest van de klieren gelast, de kopergroef is erop gesoldeerd. Brander.

De pompsteun is zo geplaatst dat de pomp over een open tankzak wordt gehouden. Tegelijkertijd heb ik de oren gelast voor het bevestigen van de LED-achtergrondverlichting aan de ene kant en de beugel die de watertoevoerslang van de pomp aan de andere kant houdt.

Dat is alles. Het stuk ijzer werd grondig schoongemaakt met een haakse slijper, waar het niet mogelijk was om het te krijgen - met een grote huid, ontvet, geverfd. Hetzelfde primer-email op roest, maar geel en van een andere fabrikant, goedkoper. Het bleek dunner te zijn, min of meer egale kleur zonder doorschijnende donkere vlekken, het was mogelijk om alleen op de derde laag te bereiken.

Na de eerste laag, waarbij ik een lamp probeerde, bedacht ik hoe het handiger is om de bevestigingen te ordenen, ik moest de verf schoonmaken en twee stukken van de M6 haarspeld lassen. Om één hand of sleutel te gebruiken, niet twee.

Dat is alles. Het belangrijkste stuk ijzer is klaar, neem de soldeerbout aan.

Elektrisch gedeelte, algemene foutopsporing.

Wat werd gebruikt.

Gereedschap.

Een set kleine bankgereedschappen, een hulpmiddel voor draadsnijden. Gereedschapsset voor elektrische installatie, soldeerbout met middelhoog vermogen en accessoires. Doe niet zonder een sonde of multimeter. Gebruikte uitlaatnagels, hete lijm. Iets om gaten te boren, een sieradenpuzzel kwam goed van pas. Bouwföhn voor het werken met thermobuizen.

Materialen

Naast radio- en installatie-elementen had ik een stuk textoliet, gegalvaniseerd staal nodig. Hardware, dunne montagedraad, thermobuizen, nylon banden, plakband. Siliconen slang.

Laat me je eraan herinneren dat ik de DASM-2-motor, 120/60 W, 2900/425 tpm heb gebruikt. Twee snelheden, van een oude halfautomatische wasmachine.

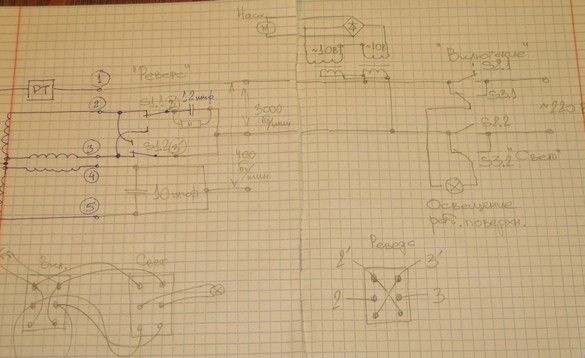

Schematische weergave van de elektrische machine. De motor is alleen op hoge snelheid betrokken. Er wordt gebruik gemaakt van de mogelijkheid om de draairichting om te keren. De achtergrondverlichting kan in twee modi worden ingeschakeld - samen met de motor of continu, terwijl de machine is aangesloten. De watertoevoer staat constant aan terwijl de grote motor draait.

De schakelaar gebruikte om de stroom in te schakelen, hetzelfde type met de rest - drie standen. De middelste positie is "Uit", schakelen in elke richting is "Aan".

Er waren schakelaars met twee groepen krachtige schakelcontacten, in drie standen. Neutraal in het midden en twee in één richting en de andere veerbelast (terug naar de middenpositie). De schakelaars zien er goed uit - verzilverde krachtige contacten, carbolite niet-verbruikbare behuizing, betrouwbaar ontwerp.

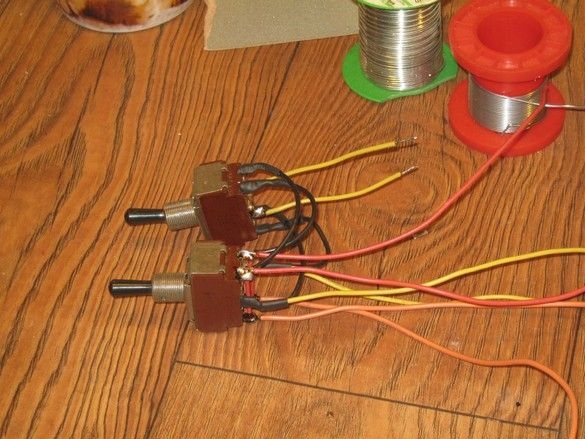

Na het verwijderen van twee veren (één gemarkeerd op de foto, de tweede vloog weg), werden de schakelaars mogelijk in ons ontwerp. Aansluitschema's van alle drie hierboven.

Elektrische "locker" - een aansluitdoos van de winkel voor elektrische goederen. Het plastic aan de zijkanten, waar het handig was om de schakelaars te installeren, is vrij zacht, met enorme kabelgaten. Ik moest een bord textoliet "naaien".

Bevestiging met aluminium klinknagels. Hun werkingsprincipe gaat uit van een vrij sterk plaatmateriaal, of het nu zacht is of niet sterk genoeg, je kunt mijn trucje gebruiken - voor het "trekken" wordt aan de binnenkant van elke klinknagel een metalen ring gedragen, bij voorkeur "versterkt" of "lichaam". Op kleine klinknagels met een diameter van 3,2 mm passen M3 ringen goed.

Mijn tuimelschakelaars waren zonder bevestigingsmiddelen - aan elk moest een kit worden bevestigd - twee moeren, twee ringen, een borgring. Hij vond de moeren, moest de buitenste ringen doorsnijden met een sieradenpuzzel van gegalvaniseerd staal.

De box staat vast op een vaste plek, de eerste passagiers aan boord zijn één van de transformatoren voor het aandrijven van de pompmotor.

De startcondensator van de motor is vast. Blikken niet, om niet te botsen, maar voor betrouwbaarheid, ondergedompeld acrylkit onder. Aanvankelijk moest de condensator anders worden geïnstalleerd, maar de transformatoren pasten niet. Ik moest het omdraaien en een van de tuimelschakelaars naar de andere muur van de doos verplaatsen.

De bloembladen van de tuimelschakelaars worden gereinigd en vertind, alles wat vooraf “op tafel” gesoldeerd kan worden, wordt gesoldeerd.

Vaak moet je meerdere draden tegelijk aansluiten.Dit is gemakkelijk en elegant gedaan - de uiteinden van de draden worden gereinigd van isolatie, vertind, verzameld in een bundel, stevig omwikkeld met een dunne vertinde draad. Er wordt een flux aangebracht, de balk wordt zorgvuldig gesoldeerd. De plaats van solderen is natuurlijk geïsoleerd. Betere thermobuis.

Om de werkplek te verlichten is er gebruik gemaakt van een ledlamp met reflector. De afgesneden uiteinden van de draden worden eenvoudig op de T-vormige terminals gesoldeerd, de plaats van solderen en de plaats van snijden worden geïsoleerd door warmtepijpen en gevuld met hete lijm voor meer strakheid. De lamp is op de machine gemonteerd, met een tinnen klem om het cilindrische deel.

Voordat ik de motor installeerde, heb ik wat kleine dingen gedaan, zodat ik de machine later niet met een zware motor zou draaien. Ik heb kleine "geschatte" gaten in het frame geboord tot de vereiste diameter (2,5 mm), in elk van de M3 schroefdraden gesneden om het rooster van de "desktop" te bevestigen.

De motor was uitgerust met speciale steunen, zoiets als twee paar "oren", waaraan hij in de wasmachine hing. Hier is de houder gemaakt voor de onderplaat, met zes M5 schroeven. Een paar 'oren' op deze hoes zijn doorgesneden om niet te interfereren. Linksboven.

Sluitring-moer - alles is zoals bij mensen.

Na het monteren van de motor, krabden mijn handen om hem aan te zetten, controleer opnieuw de installatie in de doos. Conclusies van de motor gemaakt "op een levende draad". Niets, zo mooi verdiend. En hier en daar, met en zonder licht.

Allemaal tijdelijk gekweekt - kom naar peetvader om te bewonderen!

Nu de watervoorziening. Ik haakte de pomp op zijn plaats, schonk een emmer water in en begon de spanning op de micromotor op te vangen. De motor is DPM-25 - H1-04 (27 Volt, 2500 tpm, 220 mA). Er zijn twee transformatoren in de doos geïnstalleerd, de secundaire wikkeling van elk van hen produceert in rust 10 volt. De wikkelingen zijn in serie geschakeld en aangesloten op de gelijkrichter, gemaakt volgens het brugcircuit. De capaciteit van de condensator kon, binnen kleine grenzen, de gewenste spanning op de motor selecteren, zodat de fontein niet zou kloppen of druipen. Zo'n klein stroompje stroomde zo.

Na selectie wordt de gelijkrichter gesoldeerd zodat deze in de warmtepijp past.

De beugel voor het vasthouden van de watertoevoerslang is gemaakt van roestvrijstalen strip, de siliconen slang is hierop bevestigd met nylon banden. Door het ontwerp kunt u de waterstroom zeer nauwkeurig op de juiste plaats richten. De spons wordt vastgehouden in de hoek van een kleine versnipperaar die op het bureaublad is geschroefd en licht tegen een roterend gereedschap wordt gedrukt. Zijn functie, in tegenstelling tot fabrieksanalogen, is alleen om waterspatten te voorkomen.

Door een gat in de hoek van de desktop kunt u een stuk slang gebruiken met een diameter van 12 mm. Ze kunnen worden afgetapt of toegevoegd zonder de structuur te demonteren.

Overzicht van de desktop, meer dan verwacht, bleek heel behoorlijk te zijn, de motor er bovenop veroorzaakt geen overlast. Het is best handig om te werken. Het enige nadeel van het ontwerp is dat het moeilijk is om het werkgereedschap te veranderen, hiervoor moet u het water afvoeren en de container met water eruit trekken, maar het verwisselen van het gereedschap is waarschijnlijk zeldzaam en u kunt hier gemakkelijk mee omgaan. De machine aan het werk is als een handschoen - een grote massa, geen trillingen. Het geluid is ook erg matig, het is erg comfortabel om te werken. Er is voldoende vermogen, de motor warmt niet op, zelfs niet bij langdurig gebruik.