Periodiek wordt het nodig om de lengte van de curvenlijn te meten. Als u bijvoorbeeld met een pijpenbuiger werkt of bij de vervaardiging van decoratieve elementen ("krullen") voor koud smeden, moet het materiaal op een bepaalde lengte worden gesneden om het onderdeel te maken. En hoe kom je die lengte te weten? ))) Dus je moet het ongeveer uitzoeken, afsnijden met een marge, en dan, na fabricage, afsnijden en het overtollige weggooien ... Dus het idee ontstond om een kromtemeter te verwerven.

Het netwerk heeft veel beschrijvingen van het eenvoudigste dergelijke apparaat, dat zelfs geen schaal heeft. De essentie van zijn werk is dat de waaier niet vrij rond de as draait, maar door middel van een schroefdraad op de as wordt geschroefd. De meester draait het wiel helemaal rond en rolt het vervolgens langs de gebogen lijn op de schets van het onderdeel. In dit geval wordt het wiel een bepaald aantal omwentelingen op de draad gedraaid. Het volstaat om het apparaat om te draaien en het met een wiel helemaal langs de liniaal of het meetlint te rollen - op het punt waarop het weer wordt ingepakt totdat het stopt en je de metingen moet lezen. Dit is de lengte van onze curvenlijn.

Hier is zo'n kromtemeter en ik besloot te verzamelen ... Ik besloot dat ik besloot, maar mijn handen bereikten niet ... En daarom besloot ik op mijn bouwplaats een tuinbank te maken van de overblijfselen van bouwmaterialen. Ik tekende een schets ... En nogmaals, voordat ik de pijpenbuiger zou gebruiken, zou het leuk zijn om de lengte van de sectie van de profielpijp te kennen, om niet te veel te snijden ... Ik dacht ... Ja, en besloot eerst de kromtemeter te verzamelen ... De bouw is natuurlijk geen werkplaats maar er was alles wat nodig was ... Ja, en armatuuriets primitiefs - je kunt het verzamelen en "op de knie".)))))

Dus wat ik nodig had:

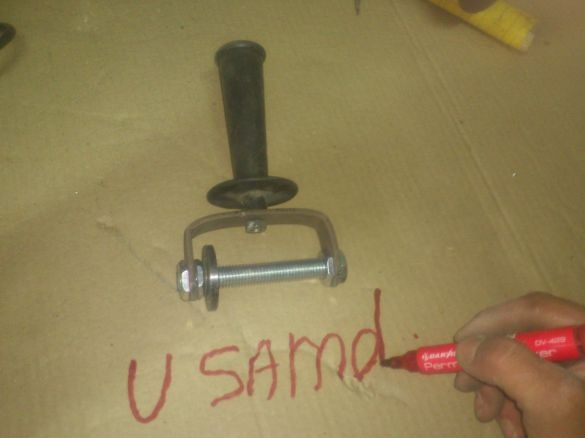

1. Klemmoer van haakse slijper.

2. Het handvat is hetzelfde.

3. Trimbout M14.

4. Moer M14 (2 stuks)

5. Metalen strip 25 tot 4 mm.

Ik heb lang besloten om de moer van de "grinder" als waaier te gebruiken - dit is een afgewerkt wiel met een schroefdraad erin! Ik heb ook besloten om het handvat "grinder" te nemen - het heeft geen zin om zelf iets te "schudden" als er kant-en-klare oplossingen zijn! Bovendien heb ik genoeg van dit goede - in de werkplaats staat een doos met de resten van een elektrisch gereedschap! Deze residuen fungeren periodiek als "donoren", alleen ... Moeren en handvatten breken niet (in de haakse slijper breken de rotor en versnellingsbak meestal niet), dus er zijn er veel.Dus "met een zwart schaap - zelfs een plukje wol!" )))))

Maar deze doos staat in de werkplaats. Ik ben op een bouwplaats ... En daarom heb ik zonder verder oponthoud een van mijn slijpmachines gedemonteerd!

Dan maak ik het af! Gelukkig zijn de elementen dezelfde standaard !!!

Er is dus een wiel! Zoals u weet, is op de assen van alle slijpmachines de schroefdraad hetzelfde - M14. Daarom is het noodzakelijk om een tapeind te gebruiken met zo'n draad als de as. Ik heb deze pin gebruikt bij de fabricage van de wagen en de bankschroef van mijn snijmachine, dus ik had afsnijdsels.

Voor de fabricage van de beugel, waarin de pin-as zal worden gemonteerd, heb ik een strip van 25 mm gebruikt, een stuk dat ik in mijn schroot vond.

Snijd ongeveer 20 cm af en buig het, laat het middelste deel ongeveer 6 cm lang. (Ik ging uit van de lengte van de noppen. Het zou leuk zijn om het in een bankschroef te doen, maar de bankschroef bleef in de werkplaats ... En dus zaagde ik de molen lichtjes en boog hem met een hamer, met een voorhamer als aambeeld ... (Maar wat dan! ... Maar dan "nu" en niet "later" ...)). Het resultaat is zo'n arm:

Op drie centimeter van de "achterkant" heb ik gaten in elk van de "hoorns" geboord, met een diameter van 14 mm, met behulp van een boor en een trapboor:

Aan de “achterkant” heb ik een gat geboord met een diameter van 8 mm voor het bevestigen van de handgreep (Alle handgrepen van kleine “grinders” hebben een M8 schroef. Een uitzondering vormen de Bosch grinders, waarvan de handgrepen een M10 schroefdraad hebben). Ik heb dezelfde stapoefening gedaan. (Een handige zaak, ik zeg je ... En je kunt een enorme diameter boren met een huishoudelijke boor, en je zult hem niet breken, hoe hard je ook probeert!)))). Toegegeven, er zijn nadelen - het materiaal is niet dikker dan 5 mm en moeilijkheden bij het slijpen ...

Verder sneed ik het overtollige af met de molen en rondde ik de andere af met behulp van de cirkel van het schuurblad. Hij gaf een meer afgewerkte look, om zo te zeggen:

Dat is alles. Je kunt beginnen met de montage.

Aanvankelijk dacht ik om de tapeind gewoon aan de beugel te lassen. "Laat vallen" aan beide kanten, en dat is alles ... Maar tijdens het montageproces merkte ik dat mijn curvimeter op volle snelheid iets meer dan drie meter gaat. (Bij toeval gebeurde het zo rond))). Daarom besloot ik om de tapeind met moeren in de beugel te bevestigen. Dan is het mogelijk om de volledige slaglengte nauwkeurig aan te passen! Het is onwaarschijnlijk dat ik ooit iets zal meten dat langer is dan 3 meter, maar ... wat als ?! ))). Laat deze optie zijn: u rolt hem helemaal om, draait hem om en rolt aan, wetende dat u hem precies op drie meter hebt gedraaid.

Aan elke kant moesten twee moeren worden vastgeschroefd - één in de beugel en de tweede om de buitenkant vast te klemmen ....

Het ontwerp was erg omslachtig (M14-moeren zijn niet erg klein))). En ik besloot om gewoon twee noten doormidden te snijden. (Ik weet niet wat meer van invloed was - de omvang van het ontwerp, of het feit dat ik er maar drie had ... Eén ontbrak!))))

Omdat ik, zoals ik al zei, ook geen bankschroef had, besloot ik een haarspeld te gebruiken. Hij draaide de moer een paar slagen een paar slagen en vergrendelde hem als tweede. Vervolgens heb ik het halverwege gemarkeerd, met het oog als schuifmaat en de spijker als diktemeter)))):

En hij sneed hem doormidden, met een hand met noten met de ene hand en een molen met de andere. Sorry, ik had geen derde hand voor de camera)))):

Allemaal !!! De curvimeter is klaar;

STOP !!!! .... Nog niet klaar !!! Moet schilderen! Ik heb het gedemonteerd, bespoten met een spuitbus, het metaal voorverwarmd met een haardroger (het droogt erg snel).

Nu klaar:

Stop !!! Wederom de "cant" !!!! De naam van de site met een foutmelding schreef ...

Oké, herhaal het.)))))

Toegegeven, ik ben die avond niet begonnen met die bank.)))). Ik speelde met een kromtemeter.)))). Niets! Er komt weer een vrije dag ....

... zal ik toevoegen, twee dagen later. Bedankt voor het advies in de comments. Hier is een korte videoreview: