Een goede gezondheid voor iedereen. Een van mijn kennissen, die bezig is met het versieren van vieringen en vieringen, vroeg me om een snijder voor haar schuim voor haar te maken, vergelijkbaar met wat kort werd genoemd in het artikel Schoenwinkel klok, alleen ze hoeft meer dimensionale details te knippen - letters, cijfers, bloemen, harten van metergroei, daarom moet het draagbaar zijn. Tot mijn verbazing vond ik op de site "" en op andere sites van de meesters niets geschikts. In principe allemaal armaturen gemaakt "op snot", zoals ik "hand in hand" (ik deed en waarschijnlijk zal doen) voor mezelf kon doen, maar in dit geval was het een bestelling, en vooral dames. Geef haar niet de kale transformator met een stel draden, dus besloot ik deze opening op te vullen en het apparaat in een min of meer representatieve vorm te maken.

De belangrijkste nadelen van de zelfgemaakte thermosnijders van schuim die op internet worden aangeboden, zijn de verbinding met een afzonderlijk neerwaartse transformator, daarom is de verwarming constant aan. Daarom werd besloten om het gereedschap compact te maken door in één geval een step-down transformator te combineren, die alleen voor de duur van het snijden zelf zou moeten worden ingeschakeld, en ook een verwarmingsschakelaar toegevoegd. Wat is hiervan gekomen en ik wil in dit artikel vertellen.

Om een thermische snijder te maken, hebben we nodig:

1. Handpuzzel (gereedschap en materiaal)

2. Boor of schroevendraaier

3. Schuurpapier

4. Boort ø2,5 ø5 en ø8 mm

5. M3-kranen

6. Soldeerbout, soldeer, flux

7. Step-down transformator 30 W

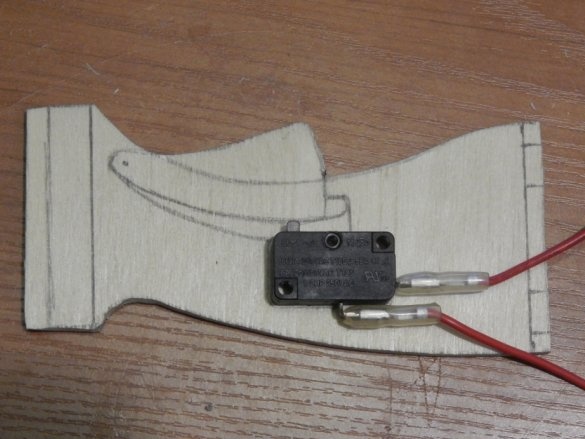

8. Microschakelaar type MP (ik heb een magnetron)

9. Schuifschakelaar (KVV70-2P3W of vergelijkbaar)

10. Diode (voorwaartse stroom van minstens 5 A)

11. Glasvezel 2 mm.

12. Multiplex 4 mm

13. Nichrome draad ø0,3-0,5 mm

14. Contacten van de magnetische starter 2 stuks

15. Schroeven, moeren, ringen M3-M5

16. Netsnoer met stekker (lengte optioneel), draad snijdt 0,5-1,5 mm2.

Dus begon ik te "dansen van de kachel", meer bepaald van de transformator. Ik ben niet ingegaan op de berekeningen, ik heb me beperkt tot het concentreren op het "noodzakelijk genoeg" -principe, het is nog steeds moeilijk om een kant-en-klare transformator te vinden, wat betekent dat je een geschikte transformator in grootte moet terugspoelen. Ik maak meteen een reservering - de transformator deed het 'snel', de klant, hoewel ze geen haast had, maar vroeg om snel te zijn, het bleek niet te zijn wat ze van plan was, maar 'wat groeide, groeide', het was te lui om het opnieuw te doen. Houd bij het herhalen rekening met mijn 'scholen'.

Om een nichroomdraad met een lengte van 125 mm en een diameter van 0,3-0,5 mm (weerstand 0,7-2 Ohm) te verwarmen, werd de secundaire spanning van ongeveer 3 V en een stroom van ongeveer 5 A voldoende geacht (ik herhaal, alle berekeningen zijn bij benadering, de weerstand van nichroom neemt toe bij verwarming). Er was een transformator met een gepantserde kern met een doorsnedeoppervlak van 6 cm, wat overeenkomt met een totaal vermogen van 30 W, wat voldoende is. Ik was niet erg geavanceerd met terugspoelen, ik kon het aantal windingen per volt niet tellen - de buitenste windingen waren verzadigd met vernis, ik moest gewoon een nieuwe "van de kale" draad ø 1,5 mm in "twee draden" snijden en oprollen. Deze methode van wikkelen omvatte een stapsgewijze aanpassing van het vermogen, maar ik ging te ver met het aantal beurten, dus ik moest gewoon de wikkelingen parallel aansluiten.

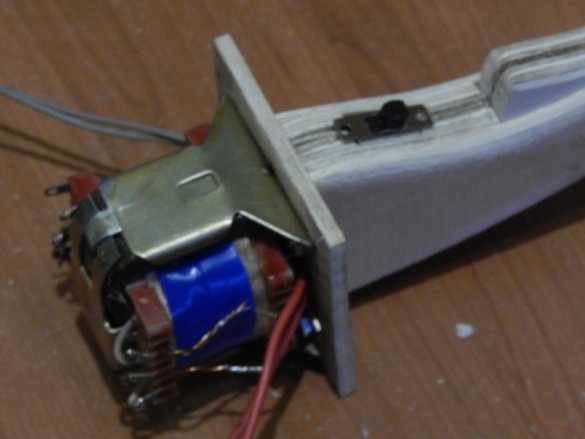

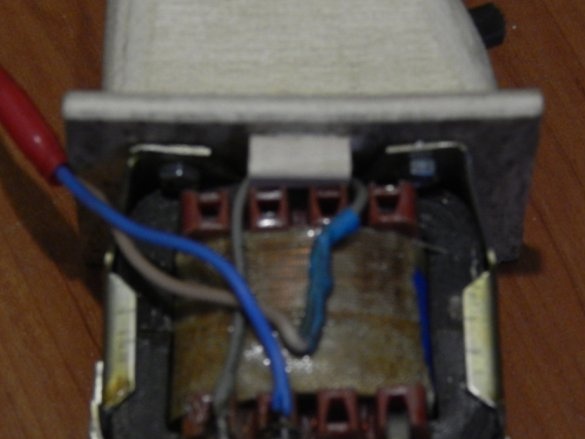

Het proces van demonteren-terugspoelen-assembleren van de transformator is niet van de grond gekomen, aangezien het niet nodig is, plaats ik gewoon de foto van de reeds teruggespoelde.

De apparaatbehuizing werd besloten om te worden gemaakt naar het beeld en de gelijkenis van een accuboormachine (schroevendraaier) vanwege de meest, naar mijn mening, succesvolle ergonomie. Ik heb lange tijd de fabricageopties doorlopen, van het lijmen van glasvezel met epoxyhars tot het gebruik van een lege fles met een sproeier (ik moest op de een of andere manier de aan / uit-knop plaatsen). Uiteindelijk besloot hij om van de koffer een gestapelde 'sandwich' van multiplex van 4 mm dik te maken. Multiplex werd gekozen als materiaal vanwege het gemak van verwerking, lijmen en de mogelijkheid om holtes eenvoudig uit te snijden voor schakelaarschakelaars. De aan / uit-knop (trigger, trigger, tangens, ik vraag je om geen fout te vinden met de namen, in de toekomst zal ik het noemen zoals ik wil) zoals het bleek, het maken van multiplex is ook veel eenvoudiger.

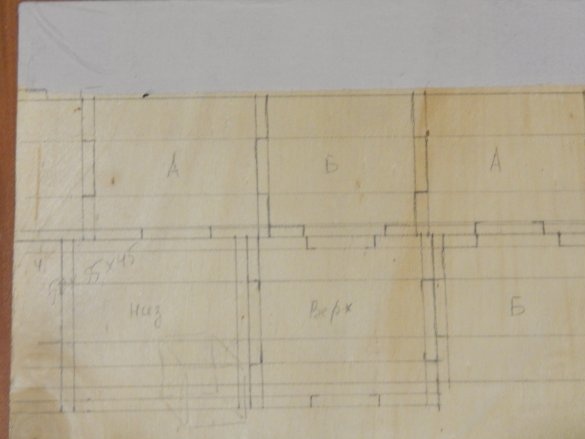

Met het bepalen van de afmetingen van de behuizing begon hij opnieuw te "dansen" vanaf de transformator, meer bepaald vanaf de fabricage van de doos waarin hij zou worden geplaatst. Op de multiplexplaat tekenen we de details.

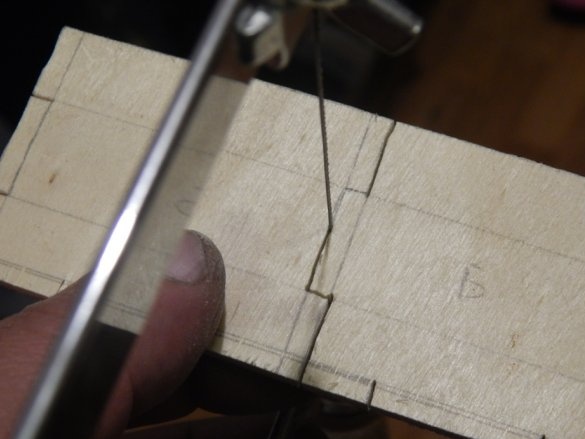

En toen zagen we het met een gewone decoupeerzaag (die later deel gaat uitmaken van het product).

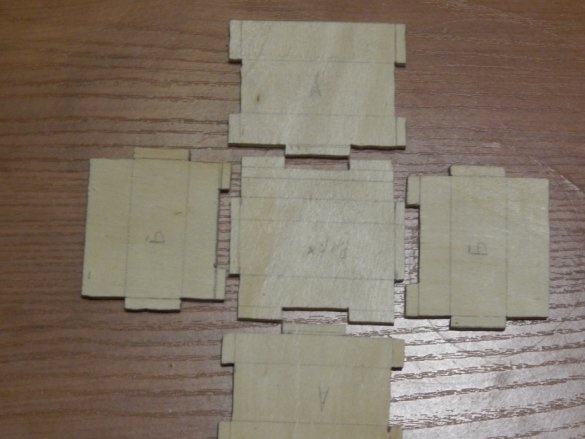

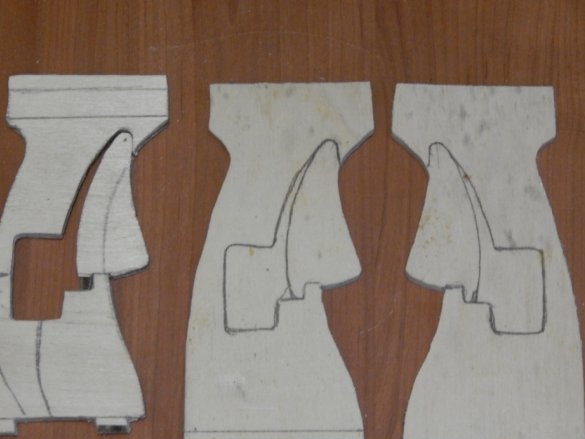

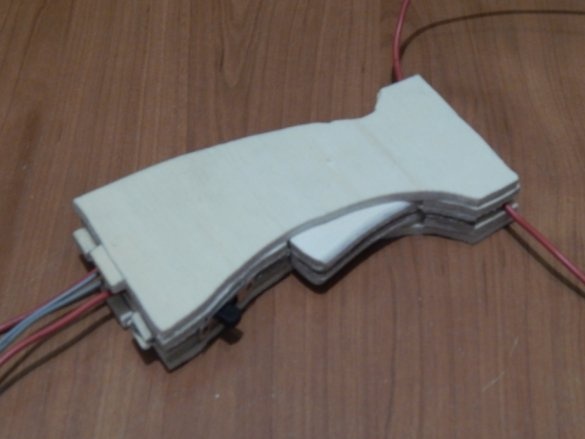

Het zou zo'n set onderdelen moeten zijn die we aan elkaar lijmen

Verlijmen met blauwe tape tot de lijm droogt. Het onderdeel waarop de transformator en het handvat later worden gemonteerd, vormt het uitgangspunt van ons ontwerp.

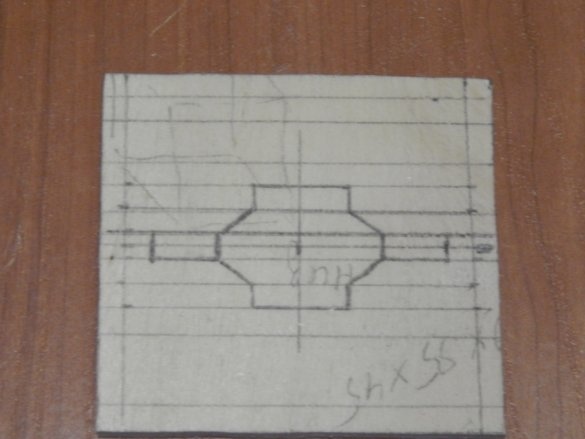

De afmeting van de handgreep waarin de schakelaars moeten worden geplaatst, werd bepaald door de afmetingen van de transformatorbox, de decoupeerzaagbeugel en de afmetingen van zijn eigen handpalm.

Ze is natuurlijk vrouwelijker voor mij, maar dit is in principe niet kritisch

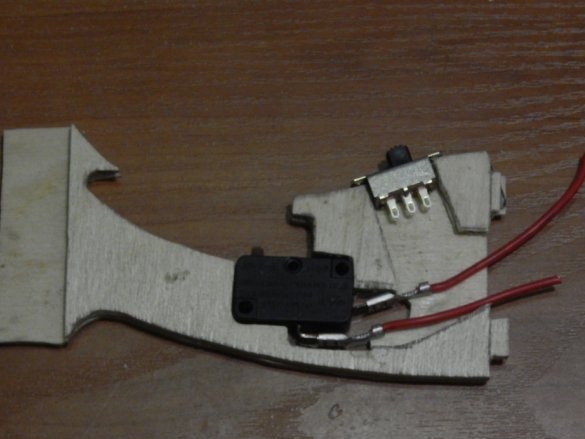

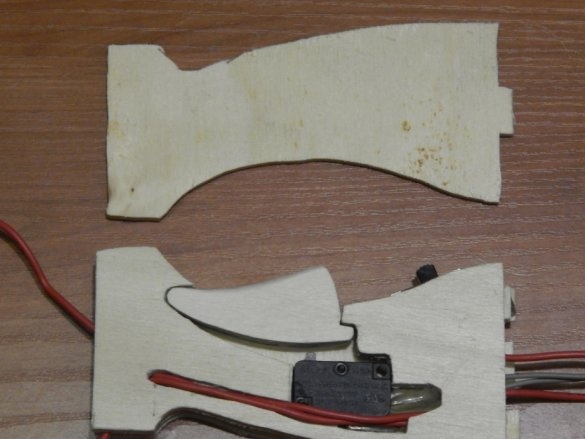

Eerst moet je de installatielocatie van de schakelaar bepalen, ik heb dit onderdeel van een oude magnetron gebruikt. Op basis van de locatie van de schakelaar bepalen we de grootte en slag van de 'trigger' (nou, ik wil dit onderdeel geen andere naam noemen)

De gezaagde blank gebruiken we als sjabloon voor de fabricage van volgende onderdelen.

.

We snijden de "trigger" en de holtes voor de schakelaars op de drie interne delen, de twee externe zullen eenvoudigweg afdekkingen zijn. De foto is moeilijk te zien, maar ik kan zeggen dat de richting van de triplexvezels op de onderdelen afwisselend is zoals het zou moeten in multiplex.

Wanneer alle details van het handvat zijn afgesneden, beginnen we onze "sandwich" te lijmen.

Een diode van het type 1N4001 mag op de foto niet in aanmerking worden genomen, deze is vervangen door onze goede, Sovjet, “verlies” KD213A. De diode is parallel aan de contacten van de schuifschakelaar gesoldeerd en is ontworpen om het verwarmingsvermogen te verminderen (het maakt niet uit in welke richting het wordt ingeschakeld, het verwarmingselement maakt niet uit wat voor halve cyclus het is), omdat het niet werkte met de wikkelingen. De contacten van de dubbele schuifschakelaar zijn parallel verbonden om de "doorvoer" te vergroten. Ze zijn natuurlijk niet ontworpen voor hoge stromen, maar schakelen zal plaatsvinden wanneer de stroom is uitgeschakeld, dus ze moeten bestand zijn.

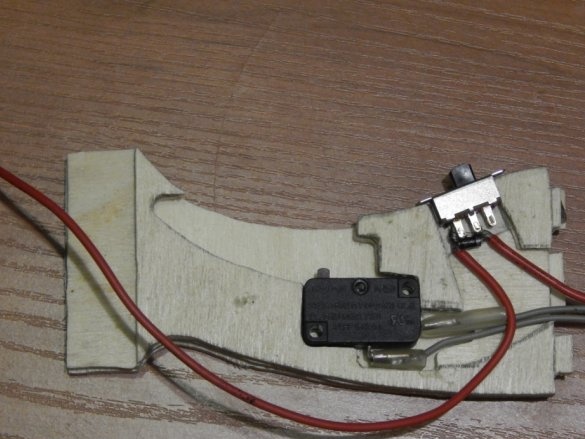

We blijven de lagen van de behuizing lijmen en maken sneden voor de draden die in de loop van het spel naar het verwarmingselement gaan.

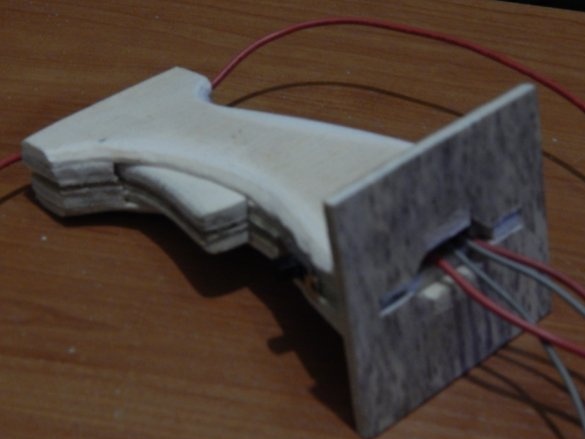

Een volledig verlijmd (maar nog niet afgewerkt) handvat ziet er zo uit

Om de "trigger" vrij in de behuizing te laten bewegen, werden de zijvlakken bewerkt met schuurpapier om de dikte enigszins te verminderen. Ook werden vóór de montage de randen verwerkt en de voorste hoeken afgerond.

Na de eindmontage van het handvat, zodat het niet "stekelig" in de hand is, geef het een "presentatie", slijp de hoeken met schuurpapier.

We installeren de transformator en passeren eronder de voedingsdraden en aan / uit-knoppen.

Soldeer de draden die van het handvat naar de secundaire wikkeling komen (een schakelaar met een diode is al binnenin geïnstalleerd) en het netsnoer naar de primaire via de aan / uit-knop. We isoleren de verbindingen met krimpkous.

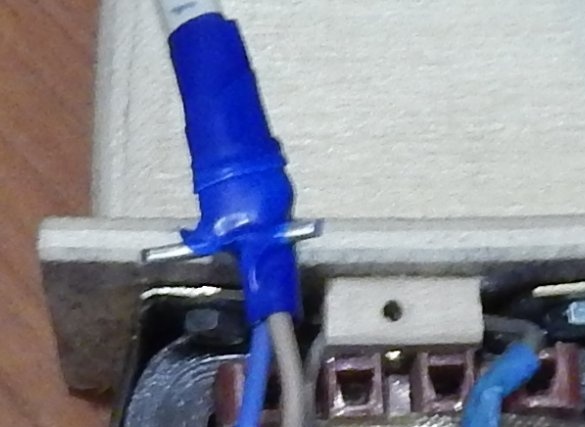

Om te voorkomen dat het netsnoer uit de behuizing valt, bevestigen we het met een blauwe elektrische tape een stop - "antennes" gebogen van aluminiumdraad.

In zijn definitieve vorm ziet het handvat er als volgt uit:

Ik heb het niet geverfd of gelakt om de mogelijkheid uit te sluiten om de "trigger" op het handvat te lijmen.

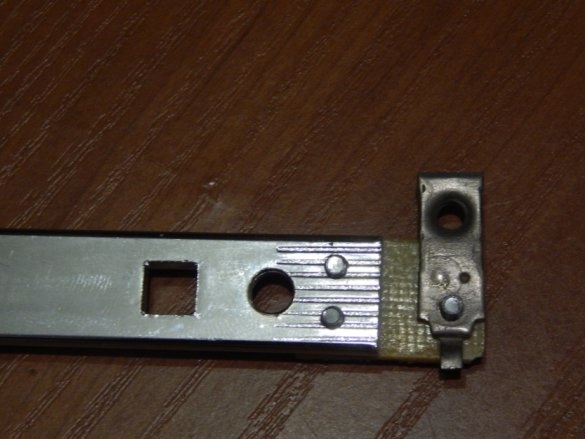

Nu gaan we verder met het afwerken van de puzzelnieten. Als isolator gebruikte ik glasvezel van 2 mm dik.

Aan de uiteinden van de beugel

We boren twee gaten van 2,5 mm

Vervolgens hebben we de M3-draad afgesneden om de isolerende plaat te bevestigen (zoals later bleek, was het voldoende om dit slechts aan één uiteinde van de beugel te doen).

Om de nichroomdraad te bevestigen, werden een ingangscontactplaat van een oude elektrische meter en een vast contact van een magnetische starter gebruikt

Omdat de decoupeerzaagbeugel als geleider zal worden gebruikt, is het niet nodig om het bovenste uiteinde te isoleren. Ik wilde de bovenste isolerende plaat plaatsen voor symmetrische montage, maar toen vond ik het niet nodig en gebruikte ik een deel van de elektrische meter, die met een beetje verfijning heel goed werkte.

De onderste contactplaat was al gemonteerd, geleid door de bovenste sluiting, zodat het nichroom relatief soepel werd uitgerekt. Het maakt niet uit voor het werk, maar toch wilde ik niet dat het er scheef uitzag.

Om de beugel aan het handvat in de beugel te bevestigen, was het voldoende om naast de bestaande slechts één gat te boren.

De onderdelen zijn onderling verbonden door twee M5-bouten met halfronde spline-koppen (het type kop speelt geen rol). Moeren en boutkoppen zijn verzonken in de handgreep, waarvoor doorlopende gaten tot ø8 mm zijn geboord. tot een diepte van 5 mm.

We verbinden een van de draden die afkomstig zijn van de secundaire wikkeling van de transformator rechtstreeks met de beugel met een schroef.

Soldeer een ander aan de contactplaat op de isolator.

We installeren het nichrome draadwerkelement op dezelfde manier als een decoupeerzaagvijl, met het enige verschil dat we het tussen twee ringen klemmen, waardoor één omwenteling rond de schroef ontstaat. Zorg ervoor dat u een klein stukje van de draad maakt, aangezien nichroom bij verwarming veel langer is. Nichrome werd gebruikt vanuit een spiraal die wordt gebruikt in huishoudelijke apparaten.

Als resultaat hebben we zo'n tool gekregen om met polystyreen te werken.

Ik stel voor om te kijken hoe de tool werkt in een korte video.