Groeten aan de meesters!

Na de kwelling, laten we zeggen, besloot ik om een bodykit voor het lasapparaat te maken. De kwelling was dat het op hoogte werken niet altijd handig was om de elektroden met je hand in de capuchon te nemen en ze in je zak of heuptas te steken, ze kregen constant genoeg slaap, enz., En de hamer ging constant verloren, zelfs als ik in de werkplaats werkte. En ook in de werkplaats moest ik op zoek naar pakjes elektroden, toen vielen ze ergens, dan legde ik er materiaal op, enz.

Het idee kwam bij me op om alles aan het lichaam van de lasser te bevestigen ...

Terwijl werken op straat door weersomstandigheden niet mogelijk was, maar niet stil kon zitten, nam het op zelfgemaakt.

Gereedschap en materialen:

- Haakse slijper (slijper)

- snijwielen voor metaal

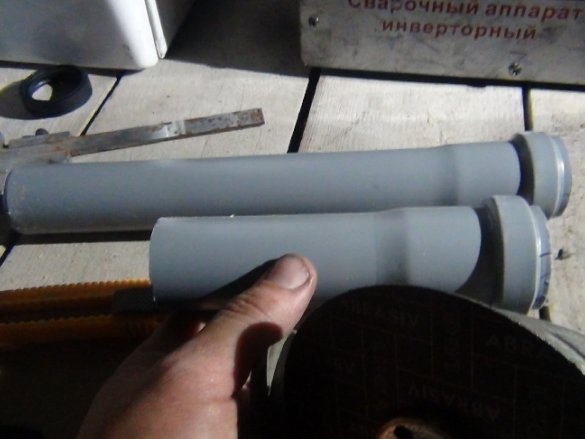

- rioolbuizen F40mm (2 stuks)

- pluggen voor rioolbuizen Ф50мм (2 stuks)

- pluggen voor F110mm rioolbuizen (4 stuks)

- uitlaatnagels 3.2x10; 3,2x6; 4x10

- klinkhamer

- metaalboren 3,5 mm; 4 mm; 16mm

- schroevendraaier of boor

- stuk scheidingswand gipsplaatprofiel 50x50

- waslijn

- soldeerbout

- soldeerstation

- meetlint of liniaal

- potlood, marker, priem (gebruikt om de omtrek te tekenen, het was handiger)

- 4 mm gegalvaniseerde ringen

- een hamer

- bankschroef of aambeeld

Stap 1: Materiaal en plaatsing op de koffer.

Voordat u begint en doet wat de bedoeling is, moet u rekening houden met de afmetingen van de behuizing van het apparaat, de afmetingen die u moet weten voor het volgende:

- afmetingen moeten compact zijn

- plaatsing moet aan één kant zijn

- tijdens gebruik mag het gebruik van de bodykit geen ongemak veroorzaken

Voor de buis onder de elektroden is het meest optimale een buis, hiervoor is een riool 40 mm redelijk geschikt. Het heeft zo zijn voordelen: plastic is sterk genoeg, goedkoop en vooral lichtgewicht.

Met 50 mm buisstammen van voldoende lengte op de boerderij (alleen om de locatie te bepalen), om te begrijpen hoe de buis zelf zal worden geplaatst, heb ik ze gebruikt om de plaats op het lichaam te bepalen. Om de afmetingen te meten met een meetlint vond ik het overbodig, want om te bepalen in feite is het handiger als je al weet wat je gaat doen.

Bij het beheersen van het werk met lassen was ik ervan overtuigd dat de in tweeën gesneden elektroden handiger zijn dan in de hele vorm.Nu snij ik ze constant in twee delen van 17,5 cm en op de afgesneden delen sla ik het poeder met een hamer omver (ik weet niet meer hoe het correct heet). Een 35 cm lange buis voor de hele elektrode kon niet compact op een blikken behuizing worden geplaatst, zodat ook andere ideeën naast elkaar zouden worden geplaatst.

Stap 2: Buis voor elektroden.

Nadat ik de elektroden aanvankelijk had ontleed in de 50e en 40e pijpen, realiseerde ik me dat de 40e pijp ruimer is, d.w.z. om een buis te maken van twee pijpen uit de jaren 40 was beter geschikt in maat dan vanaf een 50e. Maar de buizen waren nodig met een bel om verbinding te maken (ik zal uitleggen waarom), en aangezien ik koffers zonder stopcontacten had, moest ik gaan kopen. Ik moest ook twee pluggen kopen voor de 50e buis, waarvan ik een afdekking ga maken zodat de elektroden niet weglopen als het laswerk wordt gekanteld.

Ik kocht buizen van 25 cm lang, ik kwam 15 cm tegen, maar om de een of andere reden waren ze niet te koop. Ik zal niet 17,5 cm van de rand afsnijden, maar iets minder dan 17,5, uitgaande van de berekening dat het deksel ook een diepte heeft van bijna 2 cm. Ik leg de toekomstige hoezen op de 40 mm buisvoeten en vorm het deksel.

Ik heb minder afgesneden, zodat na het snijden van het overschot aan de buis, de elektroden aan het einde van het werk aan de buis over de randen uitstaken. Het is beter om de elektrode onmiddellijk te pakken dan te proberen deze met uw vingers naar binnen te vinden.

De lengte is 17,5 cm en gemeten 18 cm (0,5 cm marge) vanaf de rib op de plug zelf, en maakte daaruit een markering op de buizen zelf.

Ik heb de pijpen met een vel papier langs het merkteken getrompet. Ik wikkelde het om de pijp, verbond de randen van het papier en plakte deze randen vast met ducttape, sneed het af met de oren, het heeft een snelheidsregelaar en ik hoefde het plastic niet te snijden met een kantoormes.

Omdat de buizen naar elkaar toe waren gericht, besloot ik de afschuiningen terug te brengen, deze zullen nodig zijn om in de toekomst de bodem te kunnen solderen.

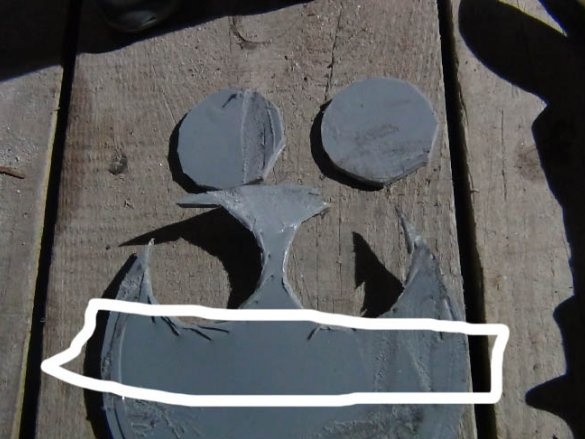

Plastic voor de onderkant van de buis werd alleen uit dezelfde pluggen gesneden voor de 110e buis.

Ergens had ik stukjes van hetzelfde plastic, maar ik was te lui om ze te zoeken, dus besloot ik deze pluggen te kopen. Om er een plat plastic van te maken voor de bodem, heb ik een ring uit deze hoezen gesneden.

De resterende ringen zijn nog steeds nodig, ik gebruik ze als soldeerstaven, nadat ik ze eerder met een metalen schaar op een breedte van 3-4 mm heb gesneden.

Omdat u geen tijd wilt besteden aan markeren met een marker, legde u de afgesneden buizen op plastic en bekrast u de omtrek van de contouren met een priem. Knip vervolgens uit met een schaar voor metaal. Als resultaat, twee bodems, blijft het om ze te solderen.

Bij gebruik van een soldeerstation, d.w.z. soldeer met een staaf, maakte puntspijkers met een gewone soldeerbout langs de bodem en de buis, deze punten houden de bodem op zijn plaats en laten de vleugels niet bewegen wanneer ze worden gesoldeerd met een plastic staaf.

Het bleek heel persoonlijk, maak de ruwe randen glad met een gewone soldeerbout. Bijna verkoopbaar.

Bijna alles, maar het blijft klein - de hoes

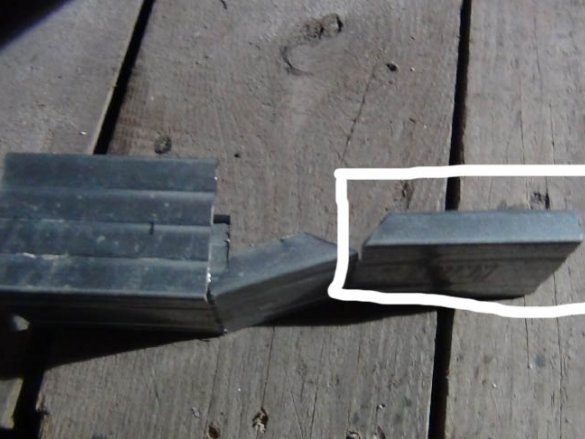

Door de uitsteeksels op de doppen kunt u de buizen niet volgens plan aanbrengen. We zullen ze aan één kant moeten snijden en ook de afschuining. Dit werk zal hun solderen in de toekomst vergemakkelijken.

De beslissing om te snijden wordt bepaald door het feit dat het beter is om de ribben en buizen dichter bij elkaar te snijden dan alles te laten zoals het is en de millimeter tussen de buizen op te vangen. Maar de afmetingen van de buis worden beperkt door de afmetingen van de wand van de blikken behuizing van het laswerk.

Tussen hen werden ze gesoldeerd door stukjes die achterbleven na het snijden van de bodems. Trimmen is niet langer geschikt, maar alleen voor dergelijk werk.

Om ervoor te zorgen dat het deksel niet breekt op de soldeerplaats waar de ribben waren, besloot ik het ook aan de zijkanten te solderen. Hoe sterker het deksel, hoe langer het meegaat, en een ander idee vereist dat het zo wordt gesoldeerd, anders breekt het.

De productie van deze buizen gebeurt door vormgieten, als ik me niet vergis met de naam van het proces.

Pijpverlengingen, binnenin zijn rubberen afdichtingen binnenin, hebben een ongelijkmatige vorm. Het moet worden gemalen, anders wordt de gemaakte hoes niet op de bel gedragen en moet u één ding opnieuw doen.

Na dit werk gaan we over tot het samenvoegen van twee buizen tot één buis.

Alvorens de buizen aan elkaar te solderen, is het noodzakelijk om het deksel erop te plaatsen en ze met tape te bevestigen, hierdoor kunnen de buizen tijdens het solderen niet ten opzichte van elkaar bewegen.

Tijdens het werken met plastic zijn er veel restjes over, maar om het materiaal niet weg te gooien, hebben we het in feite in bedrijf genomen, deze restjes in stukken gesneden en op het contact van de stopcontacten geplaatst, en aangezien het geen zin had om het station te solderen (slechts 1-1 , 5 cm) gesoldeerd met een soldeerbout. Onderaan deed hij hetzelfde.

Ik moest nadenken over het scharnier van het deksel, er waren feiten dat het niet in één richting zou openen, anders zou het voor haar niet handig zijn om te gebruiken (het zal duidelijk zijn waarom). Om het aan een veer te bevestigen, zou een stuk vod of een wartel niet mooi zijn, dus besloot ik een stuk polypropyleenkoord te gebruiken. Op dit koord kan het deksel in elke richting openen en schuiven, dit idee is trouwens uitgekomen, het deksel kan worden geopend en bijgevuld voor de container met de restanten van de elektroden, ik noemde deze container een "asbak" (de meest logische naam), en hij zal zich net onder de buis bevinden .

Totdat ik de tape verwijderde, heb ik de boorplaatsen voor klinknagels 3,2x6 mm gemarkeerd.

Na het scheren met een mes werden de ruige uiteinden van het koord behandeld met een soldeerbout. Vervolgens, om de klinknagel te installeren, doorboorde hij hem met een priem en trok eraan. Voordat u de klinknagels in plastic installeert, is het beter om de ring aan de achterkant te plaatsen, het is de moeite waard, omdat klinknagels zijn klinknagels en kunnen tijdens de installatie het plastic breken.

Het deksel is geen deksel als het hangt.

Het was nodig om een slot te bedenken, maar simpel, zonder sleutel. Voor het gemak is het beter om met één vinger te openen.

Maakte een eenvoudige vergrendeling van de plaat.

De plaat is ongeveer 6 cm uitgesneden, deze lengte is speciaal gemaakt zodat er een plek was om een vinger te wrikken om hem te openen en leunde tegen de rib (zie foto).

Om te voorkomen dat het tijdens de eerste tests zou afbreken, werd het zowel langs de rand als aan de zijkanten gesoldeerd, na zo'n solderen begon het als een veer te functioneren.

In plaats van een lus is dit geen slot, het is een kleine richel gemaakt die lijkt op een haaienvin. Om dit te doen, moet je door de plaat in de buis boren, de richting instellen. Als deze “vin” aan het oppervlak wordt gesoldeerd, zal hij afbreken en als hij in het gat wordt gestoken en van binnenuit smelt, is het beter om vast te houden, dat deed ik.

De plaat voor de vin is 1 cm lang afgesneden.

Toch verdween het van buitenaf.

Nu geven we hem de “vin” zijn vorm, solderen hem met een soldeerbout en strijken de gesmolten rand glad. Afgeschuind naar het deksel toe, nu werkt alles als een grendel. Maar aan de zijkanten van dit mondstuk moest ik het bestand aanpassen zodat de plaat zonder problemen werd aangebracht.

Stap 3: De buis bevestigen.

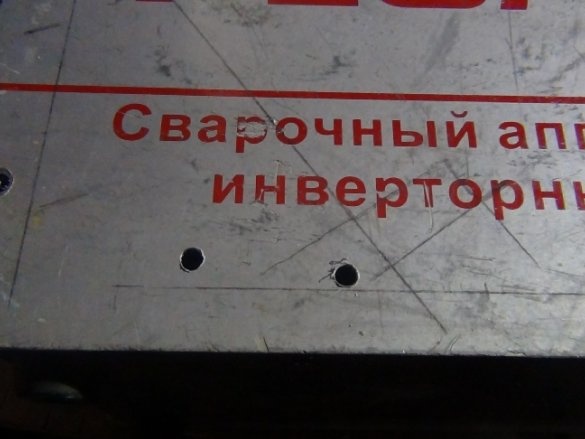

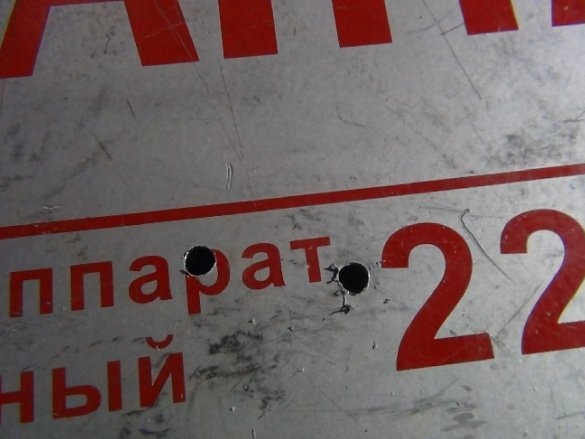

Voordat u gaat boren, moet u de behuizing verwijderen, zodat de chips niet op de circuits en contacten komen.

In een extreem geval kun je de muur losschroeven en eronder karton of dik papier plaatsen, zoals ik deed.

Ik ging door veel bergen in mijn hoofd, maar besloot te stoppen met wat ik verder zal beschrijven.

De bevestiging was niet erg groot nodig om niet te storen als de buis werd verwijderd, omdat Ik werk niet altijd op hoogte en het is niet nodig om de buis constant op het lichaam van het apparaat te houden.

Als gevolg hiervan bleek de verdere beslissing het onderwerp, d.w.z. meest geschikt.

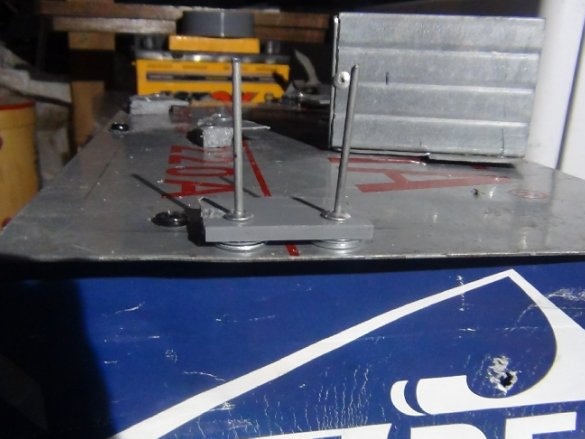

Het principe van bevestiging als klep of bout.

Ik heb alle elementen uit de 110e pluggen gesneden.

De houder is ontworpen als een zak. Om dit te doen, moet u twee identieke delen voor één montage snijden, in een daarvan wordt een kwart gesneden waar de staafbout wordt ingevoegd. Degene waarin het onderdeel wordt gesneden, grenst aan het lichaam. Dergelijke onderdelen hebben 4 stuks nodig.

Om ervoor te zorgen dat de nachtschoot zonder problemen in de vergrendeling past, moet er een opening van 1 mm worden gemaakt tussen de onderdelen. Bij het afzagen van de ring van de 110e plug waren er uitsteeksels, ze waren nuttig.

Ik verbond de twee delen van de houder en soldeerde eenvoudig langs de rand met een gewone soldeerbout. Hierdoor hebben we een houder voor de onderkant van de buis. Hij heeft alle onderdelen op dezelfde manier gemaakt (foto hieronder).

De afgesneden rand wordt verkregen onder een hoek van 90 graden, het zal tegen de steunen zelf rusten, waar dezelfde snede. Om dit te voorkomen, sneed de molen de afschuining (willekeurige hoek).

Als gevolg hiervan zal deze beslissing het verwijderen en opnieuw installeren van de buis vergemakkelijken.

Zasov gemaakt van platen uit de 110e stomp. Deze boutstaven worden aan de buizen van de buis gesoldeerd. Door dergelijke vergrendelingen houdt de buis stevig vast aan de lasbehuizing.

Ik heb de afschuiningen zowel met de slijpmachine als op de steunen zelf gesneden, tijdens het testen heb ik dit slot getest en ervoor gezorgd dat de afschuiningen zowel op de houder als op de bouten moeten zitten.

Omdat alle afschuiningen zijn gemaakt, moet u de randen aan de buizen solderen en kunt u gaten voor de klinknagels op het lichaam zelf gaan boren.

Maar niet zo simpel! Voordat u gaat boren, moet u ervoor zorgen dat de geïnstalleerde klinknagels de installatie van de behuizing niet hinderen, terug naar de plaats op het hoofdgedeelte waar de binnenkant van het apparaat zich bevindt. De behuizing wordt met gewone schroeven aan een metalen frame bevestigd. Als je dit niet onbelangrijke moment mist, zul je gaten moeten boren.

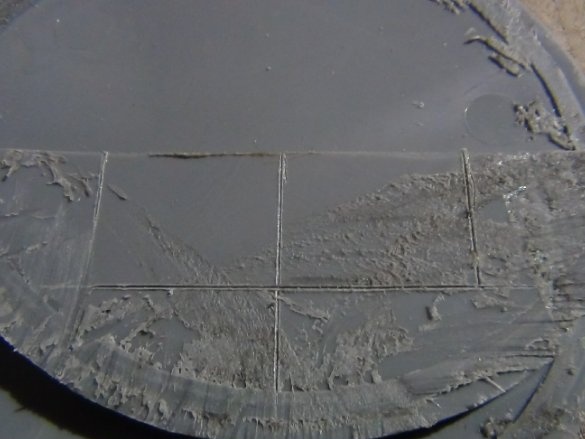

Hij mat 5 mm vanaf de montagegaten in het midden van het vliegtuig en tekende met potlood een lijn langs de rand voor klinknagels.

Zoals allemaal gemarkeerd, kunt u de nachtschoten afmaken.

Nadat hij de bevestigingen en versieringen met de buis op de behuizing had geplaatst, begon hij voorlopig alle details heen en weer te bewegen om de locatie te bepalen. Zodra ik de situatie op de buizen had bepaald, zag ik de plaatsen waar de strips worden gesoldeerd. De buis wordt verkregen onder een hoek ten opzichte van de onderkant van de hele las.

Ik heb de bouten gesoldeerd met een soldeerstation langs de mof en onderaan onderaan met een staaf en stukjes van die stukjes van de plug.

Vóór het boren, toen de plaats al precies was bepaald, zonder markering met een marker, maakte het het gemakkelijker, drukte het krachtig met mijn hand op het lichaam en boorde zowel de bevestigingen als de behuizing met een schroevendraaier. Stel klinknagels 4x10 mm in dikte en lengte het meest optimaal in.

Na het voltooien van dit werk, heb ik het getest door alleen de buis op te tillen, niets te kraken, alles zit vast. Je kunt niet bang zijn dat als er iets in het proces valt.

Stap 4: Capaciteit voor elektroderesten.

Ik besloot om een bakje te maken voor de restanten van de elektroden vanwege de kleine restjes die overblijven.

Hij werkte op hoogte, kookte strikken in een metalen tijdelijke schuur en gooide de rest onder zijn voeten. Hij ging de ladder af voor de volgende batch elektroden, stapte op zo'n brok, hij doorboorde de zool van mijn werkende baretten en verwondde mijn been lichtjes, niet veel, maar het gevoel was niet prettig.

Hij noemde deze capaciteit een "asbak", omdat er blijven dezelfde kleine "sigarettenpeuken" van de elektroden over als van sigaretten, wat betekent dat je je geen betere naam kunt voorstellen.

De boerderij heeft veel restjes van gipsplaatprofielen, ik lever schroot in en net in het zicht was een stuk van het scheidingsprofiel 50 mm bij 50 mm. Daaruit heb ik besloten om te maken.

De afmetingen kwamen uit 7x5x5 cm, waarbij 7 cm de hoogte is.

Het stuk zelf was ongeveer 50 cm lang en ik had maar 17 cm nodig.

De doos was de eenvoudigste. Ik sneed het overtollige af en boog me door de sleuven in de doos, net als in origami.

Hoe u het op de lasser kunt bevestigen, u weet eigenlijk al het antwoord! Hetzelfde als voor de buis. Ik heb deze bevestigingen ook niet nodig om op te vallen als de asbak als onnodig wordt verwijderd.

Delen van het profiel werden met een hamer op het aambeeld in één vlak gebogen met de achterkant van de achterkant van de doos, twee oren gevormd, als een buisbout.

De doos zelf werd op klinknagels 3,2 bij 6 mm gemonteerd.

Zoals ik hierboven schreef, zal deze doos zich onder de buis bevinden, maar de schroef van de behuizing verhinderde de installatie van bevestigingsmiddelen, dus ik moest de oren snijden zodat ze tegen de schroef zelf aanliggen, de overblijfselen van de elektroden wegen niet 10 kg, zodat dergelijke oren normaal zijn, zoals ze zeggen.

Hier besloot ik om het onderste deel niet met plastic te maken, maar met twee ringen onder één klinknagel.

Hij boorde zowel als naar de buis en drukte hem stevig met zijn hand aan. Geïnstalleerde bevestigingen op klinknagels 3,2x10 mm.

Stap 5: Bevestiging voor de hamer.

Zoals hij in het begin schreef, gingen de hamer (hij verscheen zeker later) en allerlei voorwerpen die hij gebruikte om de slak af te slaan voortdurend verloren en werden de plaatsen waar ze verloren waren vergeten ...

Ik heb ook besloten om een beugel voor de hamer te maken, aangezien ik deze heb gemaakt, en bleek behoorlijk functioneel te zijn in het bedrijfsleven.

Het was niet logisch om zo'n sluiting te maken als in de vorige beschrijving. Hier begon ik te puzzelen hoe en waar het te bepalen ...

Veel ideeën flitsten als een wind in mijn hoofd en besloten een ongebruikelijke berg te maken.

Een ongebruikte ring van een grote stomp ging in bedrijf.

Op de eerste foto kon je deze prestatie van de berg al zien.

Verdere beschrijving.

Het verdraaien van de rand in de handen en de hamer besliste over dit formulier (zie foto).

Aangezien de hamer niet recht langs het midden zal binnendringen, maar als langs een verplaatste tangens, is het noodzakelijk om ovale gaten te boren.

Na het bepalen van de hoogte van de boog ten opzichte van de plaats van de toekomstige bevestiging, heb ik markeringen gemaakt waar ik zal boren met een 4 mm metalen boor en vervolgens met een 16 mm boor, de diameter van de hamerhandgreep is gemaakt van 16 staven.

Om een ovaal gat te krijgen, moet je eerst loodrecht op de cirkel boren, ik raak in de war hoe ik het correct moet beschrijven en draai me vervolgens naar de zijkant van een ander gat, waardoor de lengte van de boor het mogelijk maakte om een doorgaand gat te maken, in de richting van de ingang van de hamer en het vlak van de plaat krijgen we een ovaal gat (zie foto). Vervolgens bleek deze montering de beste en hoefde hij niet met een extra hamerhouder te komen zodat hij er niet uit zou vallen.

De montageplaat voor de laatste bevestiging is uit de resten van de stomp gesneden; het past ook gewoon in de breedte en de lengte.

Het blijft om de boog aan het plastic te solderen, dan heb ik bijna de onnodige plastic resten opgebruikt. Een soldeerstation had geen zin, het was een gewone soldeerbout.

Ik heb de plaats voor deze bevestiging bij het lassen van bovenaf bepaald, een voorwaartse verschuiving gemaakt zodat de riem op de schouder in een gespannen positie het hamer uitsteken niet belemmert.

Geklonken op klinknagels 3,2 bij 10 mm.

Zowel het boorproces als in voorgaande gevallen, sterk geperst en geboord.

Van dezelfde hamer, hier al handig, bleek het geen slechte haak voor het dragen van een helm (zie foto).

Wanneer je naar de werkplek gaat, heb je je handen vrij voor materiaal of iets anders ...

Als u vragen heeft, neem dan contact op, ik zal antwoorden :)