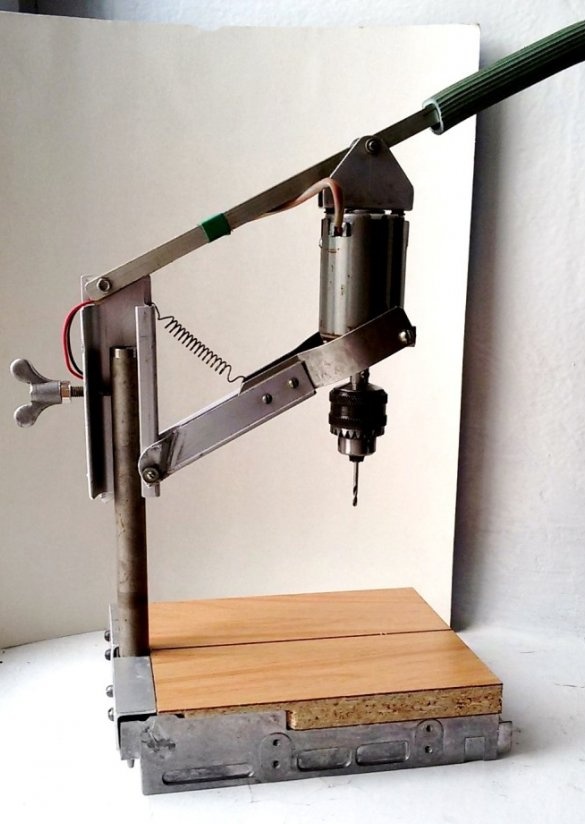

Er wordt voorgesteld om een kleine boormachine te maken met een zeer eenvoudig ontwerp. Voor de fabricage zijn de patroondelen niet nodig - precieze geleiders, rollagers, bewegende mechanismen. Als er in uw huishouden een kleine instrumentmotor is met een boorkop op de as, dan kunt u beginnen met werken. We maken de machine van geïmproviseerde materialen. Billets voor componenten zullen niet moeilijk te vinden zijn.

Ontwerpkenmerken.

Deze machine is eenvoudig te vervaardigen, maar heeft enkele beperkingen. Het ontwerp is ontworpen voor het boren van gaten tot 10 mm diep. De mogelijkheden van de machine in boordiameter en het te bewerken materiaal zijn afhankelijk van de eigenschappen (vermogen, toerental van de as) van de gebruikte elektromotor.

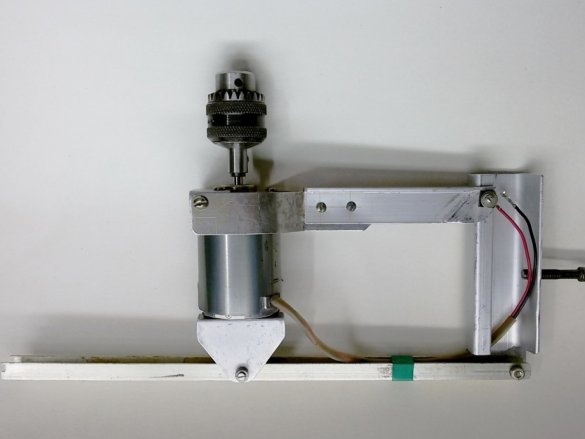

Een beperking van de boordiepte hangt samen met het ontwerp van de ophanging van de booraandrijving. Het apparaat is gebaseerd op een scharnierend parallellogram. Twee verticale, even lange en tegenovergestelde schakels parallellogram, dit is de elektromotor en de basis van de ophanging. De overige twee gelijke en tegengestelde schakels zijn de verbindende elementen. Zoals u weet, zullen in dit ontwerp de tegenovergestelde links parallel zijn bij elke rotatie van de parallellogramlinks. Daarom zal de gemeenschappelijke as van de elektromotor en de boor (bij de exacte vervaardiging van parallellogramelementen) altijd evenwijdig zijn aan de as van de vaste standaard en loodrecht op de machinetafel.

Ter referentie, een ruitvormig is een parallellogram waarin aangrenzende zijden verschillende lengtes hebben en hoeken niet recht zijn.

Instellen en werken aan de machine.

De positie van de verbindingsschakels parallel aan de tafel wordt genomen als de nulstand. Bij het bewerken van een onderdeel op een machine, om de nauwkeurigheid te vergroten, moet de locatie van deze schakels een horizontale positie benaderen.

In dit geval, met de axiale beweging van de boor van +5 mm tot -5 mm (slag van 10 mm) vanaf de nulstand van de schakels, zal de radiale verplaatsing van de boor (in het ruitvormige vlak) 0,08 mm zijn. Deze verplaatsing zal plaatsvinden bij een schakellengte van 150 mm. In de praktijk is deze verplaatsing niet waarneembaar en niet kritisch voor het gereedschap en het te bewerken gat.

Bij het boren van printplaten, zelfs met een bros hardmetalen gereedschap met een diameter van 0,8 mm, zal de offset van de boor op het bord met een dikte van 2 mm 0,003 mm (3 micron) zijn. Vergelijk de opgegeven waarde met de offset en positie van deze boor bij het handmatig verwerken van platen.

De machine instellen op de grootte van het onderdeel, in hoogte, wordt uitgevoerd door snel handmatig langs het machinerek, de ophangbasis te bewegen en deze te bevestigen met een duimschroef. De hoogte van het heffen en bevestigen van de basis van de ophanging wordt visueel bepaald door het risico van de nulpositie (uitgezet op de basis van de ophanging - de laatste foto), wanneer het onderdeel met de punt van de boor wordt aangeraakt. Bij het boren van verschillende platen met een dikte van 1 ... 3 mm is een hoogteverstelling niet nodig.

Extra ontwerpvoordelen.

De mogelijkheid om grote planken te installeren (met een toename van de overhang van de boor neemt de nauwkeurigheid van het boren toe).

Bij het loslaten van de hendel, aan het einde van het boren, gaat de motor met een boor onder invloed van de veer snel een aanzienlijke afstand op en neer, waardoor de verwerkingszone van het onderdeel wordt vrijgemaakt.

In de hoogste stand kunt u de boor gemakkelijk en snel wisselen.

Ik denk dat bovenstaande kenmerken in het voordeel zijn van de fabricage van de voorgestelde machine. De tijd die wordt besteed aan de fabricage van dit machineontwerp werpt in een goed humeur zijn vruchten af door het uitsluiten van storingen van dure en schaarse boren.

1. Toepasselijke materialen en details.

Elektromotor en mechanische of spantang.

Stukken van een metalen plaat met een dikte van 1,5 ... 2,0 mm.

Aluminium profielverhuur, buis.

2. Een tafel maken van een boormachine.

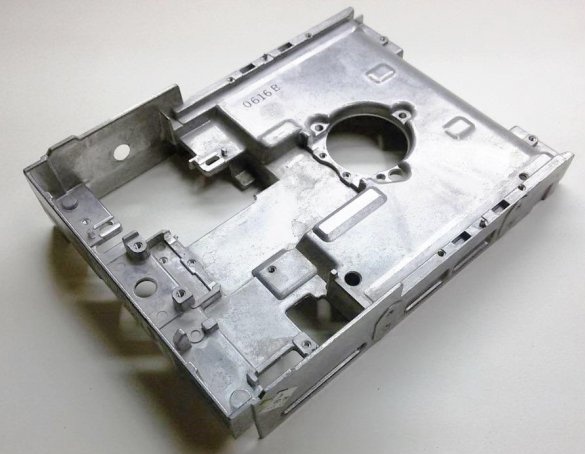

Allereerst moet u beslissen over de tafel van de boormachine. De grootte, stijfheid en sterkte bepalen de nauwkeurigheid en het gebruiksgemak. Er zijn veel verschillende tafelontwerpen. In de gegeven versie van de machine wordt de behuizing van de cd-speler gebruikt, die lang heeft gewacht op zijn secundaire gebruik. Rechthoekige kast met afmetingen van 145 x 200 mm, gegoten uit aluminiumlegering. Het heeft een laag gewicht, een stijve structuur en vlakheid langs de omtrek van het onderste deel van het onderdeel, wat een goede stabiliteit geeft aan het toekomstige product. Bovendien vereist dit onderdeel vrijwel geen extra verwerking. Om deze redenen is de omkasting als basis voor de machinetafel genomen.

Een van de korte wanden (op de foto links), in het midden, heeft een gat voor de M8 bout, die daar automatisch de montage van het machinerek bepaalt.

Als rek kunt u gewalst metaal of een buis met een diameter van 18 ... 25 mm gebruiken.

Bij de beschouwde constructie werd gebruik gemaakt van een dunwandige stalen buis met een diameter van 18 mm, waardoor het eenvoudiger werd om deze op de tafel te bevestigen.

We selecteren een bout met een M8-schroefdraad en een kop, waarvan de diameter strak in het gat in de buis past (het kan enige verfijning van de diameter vereisen). Schroef de moer op de bout en druk ze in de buis. De standaard is klaar. Rest nog om het op de tafel te bevestigen met een tweede moer.

Op het bovenste deel van de tafel bevestigen we het aanrechtblad dat uit de gelamineerde spaanplaat is gesneden langs de contour van het werkstuklichaam. In dit geval wordt de machinestandaard extra ingeklemd tussen de wand van de behuizing en het aanrecht. In de toekomst zullen we aan de vrije zijden van het rek de bekleding van een aluminium vierkant bevestigen. Dit alles zal het geïnstalleerde rek extra stijfheid geven.

Daarbij controleren en indien nodig passen we de haaksheid van de machinestandaard op de tafel aan.

3. De basis van de ophanging maken.

De ophangbasis is nodig om het gelede parallellogrammechanisme op de machinestandaard te installeren. Het dient als een integraal onderdeel van de ruitvormig en wordt op het rek bevestigd, op de gewenste hoogte en in een geselecteerde hoek vanaf de rand van de tafel. Gevormd aluminium profiel (18 x 40 mm), dat vroeger dienst deed als meubeldeur, werd gebruikt als plano voor de ophangvoet.

In het midden van een deel van het profiel, ongeveer twee lengtes van de elektromotor, boren we een gat en snijden we een M6- of M8-draad onder de bevestigingsschroef. We controleren de betrouwbaarheid van de montage van de ophangbasis op het machinerek.

Fabricage van een mechanisme voor het monteren van een elektromotor

4. Onderste motorsteun.

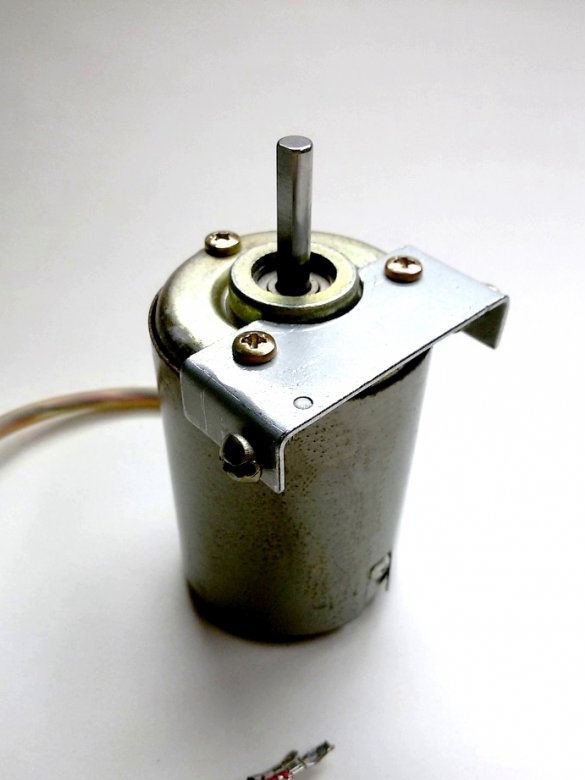

Voor de voorgestelde boormachine werd een gelijkstroommotor met permanente magneten DC 24V, 0.7A gebruikt.

We beginnen met de productie van het gelede parallellogram met de hoofdschakel, bestaande uit een elektromotor en de bevestigingselementen. De afmetingen van de gebruikte motor kunnen verschillen, evenals de locatie van de montagegaten. Daarom worden de afmetingen van de bevestigingen niet gegeven.

Van een staalplaat met een dikte van 1,5 ... 2,0 mm produceren wij de onderste motorsteun. Boor in de zijplanken van de steun coaxiale gaten en snijd de M4-draad erin. Installeer de motorsteun met twee standaardschroeven.

5. De onderste link van het parallellogram.

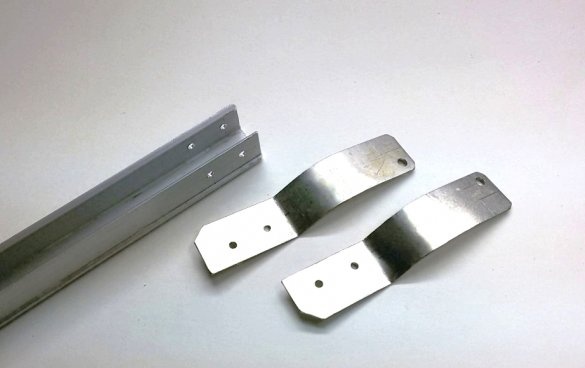

We zullen de onderste schakel van het parallellogram van het gewalste aluminium ter beschikking stellen. Zo werd in het voorgestelde ontwerp een U-vormig aluminium profiel (20 x 20 mm) gebruikt, dat voorheen werd gebruikt bij de fabricage van ramen.

Om de trekstang met de motorsteun te verbinden, produceren we uit een staalplaat met een dikte van 1,5 mm twee spiegelovergangselementen. Ze zijn stevig verbonden met het schakelprofiel met twee schroeven (klinknagels).

6. Onderste schakel met motorsteun

De lengte van de trekstang wordt bepaald door de grootte van de vervaardigde tafel. In dit ontwerp is deze lengte (de afstand tussen de assen van de montagegaten) gedefinieerd als 150 mm. Markeer de gaten voor verbinding met de basis van de ophanging en snijd het profiel op de gewenste maat. Indien nodig vormen we aan de gesneden kant van het profiel de breedte van de groef voor een strakke breedte in verbinding met de bijpassende basis van de ophanging. We boren langs de markerende coaxiale gaten.

We monteren de trekstang met de steun van de elektromotor. Met behulp van de M4-schroeven bevestigen we de trekstang aan de motorsteun, zodat de verbinding vrij kan draaien. De locatie van het scharniergat in de onderste schakel, achter de motor, wordt bepaald door de maximaal mogelijke toename van de lengte van de schakel, waardoor de nauwkeurigheid van de verwerking wordt vergroot.

7. Bovenste motorsteun.

Van een stalen of aluminium plaat met een dikte van 1,5 ... 2,0 mm produceren wij de bovenste motorsteun. Het ontwerp van het onderdeel hangt af van de locatie van de bevestigingspunten op de bestaande motor. Installeer de bovenste motorsteun.

8. De bovenste link van het parallellogram.

De bovenste schakel van het parallellogram is ook gemaakt van gewalst aluminium. Zo is bij het voorgestelde ontwerp gebruik gemaakt van een H-vormig aluminium profiel (12 x 16 mm). Markeer het werkstuk van de topstang. We dragen de afstand tussen de assen van de montagegaten van de vervaardigde trekstang over op het werkstuk van de topstang. Boor gaten voor markering. De lengte van het werkstuk van de topstang is wenselijk om te verdubbelen ten opzichte van de werkmaat van de link. We gebruiken het vrije uiteinde van het profiel als handvat voor het voeden van de boor, wat de kracht van de hand met de helft zal verminderen. Op dit deel van het werkstuk kan een stuk plastic buis worden geplaatst.

De afstand tussen de assen van de montagegaten en hun locatie op de motorsteunen, brengen we over naar de ophangbasis. Met andere woorden, in het vervaardigde parallellogram moeten de lijnen die de assen van de montagegaten op de motorsteunen en de ophangbasis verbinden, gelijk en parallel zijn.

Om aan deze voorwaarde te voldoen, wordt in het gefabriceerde machineontwerp een deel van het profiel uitgesneden op basis van de ophanging (in het bovenste deel).

9. Montage van het gelede parallellogram - ruitvormig.

We assembleren een ruitvormig, installeren het op een rek en controleren het werkende mechanisme.

10. Mechanisme nauwkeurigheidscontrole

loodrecht

voor boormachines met een slag van 10 mm

onder belasting.