Vrijwel iedereen werd geconfronteerd met de noodzaak om kleine stalen werkstukken te verwerken en weet dat zelfs het eenvoudig slijpen van kleine onderdelen ongemak kan veroorzaken.

In dit artikel zal de auteur van het YouTube-kanaal "TOKARKA" je vertellen hoe hij een speciale magnetische plaat heeft gemaakt, waarmee dit proces veel eenvoudiger, gemakkelijker en vooral veiliger zal zijn.

Materialen

- Aluminium blok

— Neodymium magneten

— Tweecomponenten acryllijm

- Plaat roestvrij staal

- Messing schroeven M2

- motorolie

Gereedschap gebruikt door de auteur.

- Metaalzaag

- Freesmachine

— Tik op

— Dremel

— Schroevendraaiermetaalboren

- Automatische kern

— Bouw föhn

- Bankschroef, schuifmaat, vijl, schroevendraaier.

Fabricageproces.

Zo'n groot aluminium blok is dus geschikt als koffer. Het heeft een uitstekende thermische geleidbaarheid en beschermt de magneten tegen oververhitting. De houten kist is niet geschikt voor dit zelfgemaakte product.

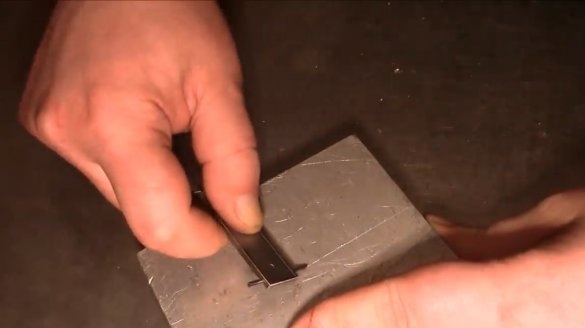

Nadat hij het blok in een bankschroef heeft bevestigd, snijdt de meester er een geschikt werkstuk van af.

Het oppervlak van het blok wordt geëgaliseerd op de freesmachine, hoewel dit kan worden gedaan met een gewone vijl.

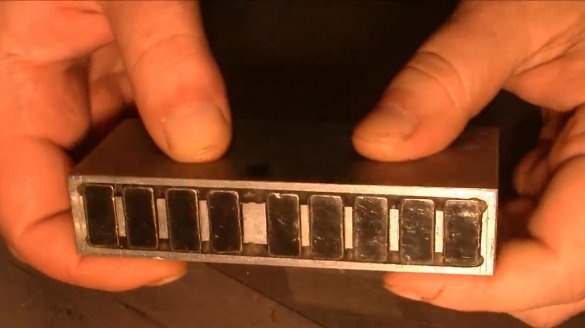

Aan het ene uiteinde van het werkstuk worden groeven voor magneten gefreesd. De auteur gebruikt rechthoekige magneten. En als hij ronde magneten had, zou deze procedure veel eenvoudiger zijn en zou u zonder frees kunnen.

Dit zijn dus de scheidingstekens. De middelste heeft hij iets breder gemaakt dan de rest; de klemschroef wordt erin geschroefd.

Dit zijn neodymiummagneten met afmetingen van 20X10X5 mm.

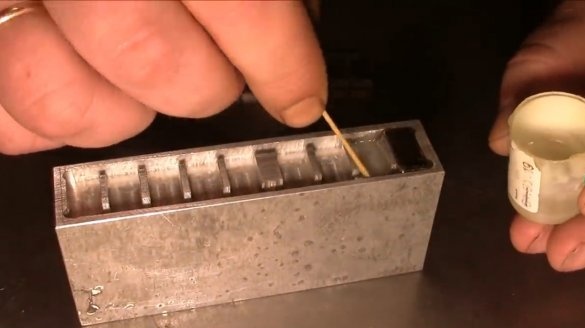

Ze worden verlijmd met epoxy en er kan ook een tweecomponenten tweede lijm worden gebruikt. Alvorens het werkstuk te lijmen, is het beter iets op te warmen, zodat de epoxyhars de gaten beter vult.

De auteur heeft een fout gemaakt en toen hij probeerde de tweede magneet te lijmen, dook hij op en magnetiseerde naar de eerste. Het lijmen was veel gemakkelijker toen hij een plastic kaart gebruikte en deze bij elke volgende magneet drukte.

Na enige tijd polymeriseerde de hars en begon de meester een beschermende plaat te vervaardigen. Hij zal het maken van roestvrij niet-magnetisch staal. Controleert direct hoe het een magnetisch veld passeert.

Draagt de markering op de plaat met een stalen kraspen.

Om de strip precies te snijden, magnetiseerde hij hem op de vijl en sneed hij af met een dremel.

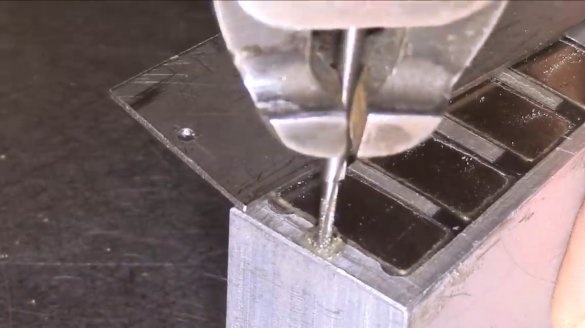

Gaten worden geboord in de plaat en het lichaam, de M2-draad wordt gesneden.

De gaten in de plaat zijn verzonken en worden met messing schroeven op het lichaam geschroefd.

In de afgelopen tijd artikel de auteur vertelde hoe hij zo'n krachtige halfautomatische kern maakte. Bij hem brengt hij markeringen aan op twee stalen platen.

Boort gaten voor M3-bouten in de carrosserie en snijdt de schroefdraad erin.

De gaten in de platen zijn gefreesd, ze moeten langwerpig gemaakt worden.

Vervolgens wordt het oppervlak van de behuizing en platen geslepen.

Drukplaten worden op twee zijwanden geschroefd; ze kunnen zich aanpassen aan de dikte van het werkstuk.

U kunt ze eenvoudig aanpassen zodat het oppervlak van het onderdeel boven de aanslagen uitsteekt.

Zonder zo'n magnetische plaat was het slijpproces buitengewoon lastig, kon het onderdeel eraf glijden en vielen de vingers plechtig op een bewegende schuurband. En met handschoenen is dergelijk werk ten strengste verboden.

Dus armatuur klaar, en nu is alles veel handiger en veiliger geworden. Onder het apparaat zelf kun je een balk plaatsen.

Hier is het resultaat van slijpen, alles is in orde.

Het is ook mogelijk om onderdelen op een slijpmachine te bewerken met een slijpschijfmondstuk.

Een schroevendraaier met een schuurschijf of een kleine handmatige slijpmachine is ook geschikt.

Dit apparaat kan in een bankschroef worden vastgezet en details handmatig verwerken. De scheidingskracht zal, mits het werkstuk alle 10 magneten bedekt, ongeveer 40-45 kg bedragen. En zaagsel dat op het oppervlak valt, kan eenvoudig worden verwijderd met een vochtige doek. De meester merkte ook op dat de details na verwerking niet worden gemagnetiseerd.

Ik dank de auteur voor een simpele maar handige tool voor de workshop!

Allemaal goed humeur, veel geluk en interessante ideeën!

Video van de auteur is hier te vinden.