Ik verwelkom alle fans om te knutselen zelfgemaakt voor de lasser. Degenen die lassen, weten dat lassen zonder tafel of op zijn minst een soort metalen plaat nogal ongemakkelijk is. Je moet voor altijd op de grond werken, dan de coating op tafel bederven enzovoort. Voor het lassen moet er een lastafel zijn die voor u handig is in de hoogte en waar u niet voor hoeft te buigen.

En ook de voordelen van de tafel zijn dat je niet constant een massa op het onderdeel hoeft te boetseren, waarvan de draad meestal interfereert. Om te lassen hoef je alleen maar het product op een metalen tafel te leggen en er zal al massa op zitten. De auteur heeft voor zichzelf een tafel gemaakt van profielpijpen. Het aanrecht is gemaakt in de vorm van een rooster waardoor puin wakker wordt op een uitneembare bak. Ook in de tafel zijn planken voor het lasapparaat, elektroden en ander gereedschap. Als je zo'n tafel wilt, stel ik voor om je meer vertrouwd te maken met het project!

Door de auteur gebruikte materialen en hulpmiddelen:

Materiële lijst:

- rechthoekige profielbuizen;

- OSB of vergelijkbaar duurzaam plaatmateriaal;

- plaatstaal voor de pallet;

- wielen voor trolleys;

- stalen platen;

- verf voor metaal.

Gereedschapslijst:

- molen;

- lasmachine;

- marker;

- roulette;

- bankschroef;

- klemmen;

- een schroevendraaier.

Het proces van het maken van een tafel:

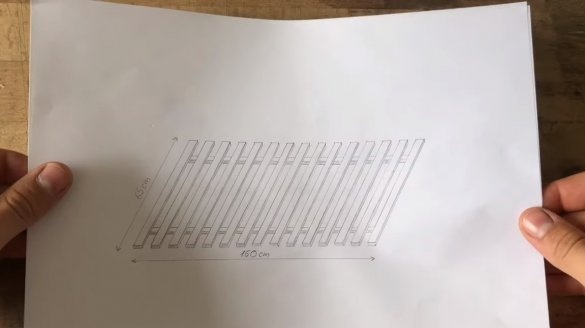

Eerste stap. Aanrecht

Allereerst snijden we de juiste hoeveelheid materialen voor de productie van werkbladen. Het is gemaakt van twee componenten, dit zijn veel pijpsecties direct voor de trellised werkbladen, evenals nog twee pijpstukken als basis waarop alles is gelast. De auteur snijdt de pijpen met een slijpmachine, het is lang en lastig, omdat het van twee kanten moet worden gesneden. Het zou fijn zijn om een verstekzaag of soortgelijke machine te hebben voor het zagen van buizen.

Nadat hij het vereiste aantal buizen had gesneden, las de auteur ze aan de uiteinden met stalen platen en reinigde de lassen grondig met een slijpmachine. Hierdoor leek het op een soort blokken, die eigenlijk licht zijn, omdat ze hol van binnen zijn. Als je wilt, kun je gewoon plastic pluggen op de buizen plaatsen, maar alles ziet er al niet zo interessant uit. Dat is alles, nu kunt u van deze blanco's het aanrecht lassen. Aan het uiteinde worden aan de uiteinden van de dwarsbalken ook stukjes pijp gelast, waardoor het werkblad een rechthoekig frame krijgt.

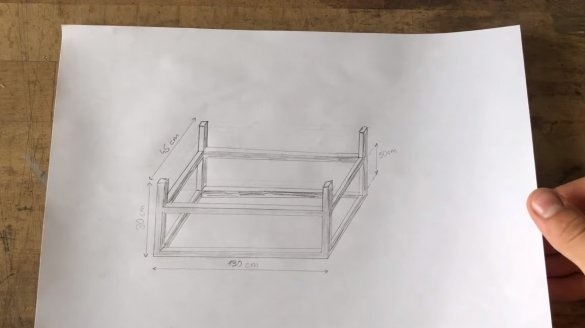

Stap twee Frame fabricage en montage

We monteren het frame voor de tafel, hier is alles al een beetje ingewikkelder, omdat we meer nauwkeurigheid en naleving van rechte hoeken nodig hebben. Natuurlijk, als u magnetische lasvierkanten heeft en het materiaal is gelijkmatig, zal het niet moeilijk zijn om het frame te lassen. Lasnaden kunnen worden gereinigd om het product monolithisch te laten lijken, dus alles ziet er interessant uit. Wanneer het frame klaar is, kunt u het aanrecht erop bevestigen, u kunt het eenvoudig lassen, of liever gezegd bevestigen met bouten en moeren, zodat de tafel kan worden gedemonteerd in geval van transport.

Stap drie Schilderen

We schilderen de tafel met het frame uit de spuitbus, maar het is belangrijk dat we niet over het bovenste vlak schilderen, omdat het elektrische stroom moet geleiden. De auteur verzegelde het bovenste deel met plakband. Natuurlijk zal het staal gaan roesten, dus het zou fijn zijn om een geleidende coating te bedenken. U kunt bijvoorbeeld proberen een dunne laag grafietsmeermiddel te gebruiken, het geleidt stroom en laat staal niet roesten.

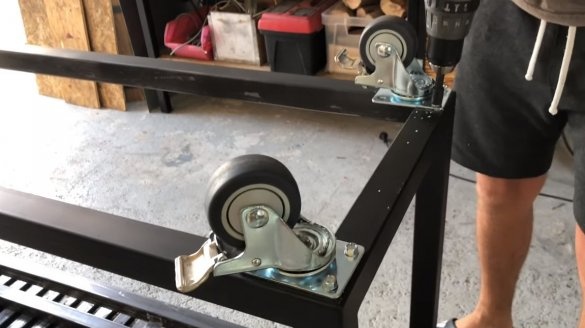

Stap vier Wielen

We bevestigen de wielen van de trolleys aan het frame van de tafel, we kiezen betrouwbaarder, omdat het gewicht aanzienlijk zal zijn. Dankzij dergelijke poten kan de tafel gemakkelijk worden verplaatst samen met alle apparatuur en onderdelen. De auteur schroefde de wielen vast met "zelfborende" zelftappende schroeven.

Stap vijf Planken en muren

Snijd in de vorm van de muur en plank voor de tafel. De auteur gebruikte OSB als materiaal, het is relatief goedkoop en redelijk duurzaam. We bevestigen het plaatmateriaal met schroeven voor metaal of zelftappende schroeven.

De plank direct onder het aanrecht is een pallet, slakken, gloeiend heet staal en ga zo maar door hier vallen. Om te voorkomen dat vuil de boom in brand steekt, knipt u de inzetstukken uit plaatstaal en legt u ze erop. Als er zich veel afval ophoopt, kunt u het laken gewoon uittrekken en het afval weggooien.

Stap zes Hardware installatie

We installeren een lasmachine in het compartiment, we hechten de massa aan de tafel, de auteur heeft hiervoor een stuk wapening gelast. Onder de “positieve” draad heeft de auteur een haak aan de zijkant gemaakt, het is handig om hier een draad met een elektrodehouder aan te hangen.

Daarnaast stond op de tafel een bankschroef, die vaak nodig is voor het lassen. Welnu, in de resterende compartimenten kunt u elektroden, een masker en andere apparatuur en zelfs materialen plaatsen, er is voldoende ruimte.

Dat is alles, nu de tafel helemaal klaar is, bleek de zelfgemaakte mooi en nuttig. Ik hoop dat je het project leuk vond en dat je nuttige gedachten voor jezelf hebt gevonden. Veel succes en creatieve inspiratie, als je besluit dit te herhalen, vergeet dan niet om je ideeën en zelfgemaakte dingen met ons te delen!