Ik wil over mijn praten zelfgemaakt gebaseerd op een ventilator (koeler).

Ik besloot een kap te maken om te solderen.

Ik wilde dat het niet luidruchtig, productief genoeg zou zijn en tegelijkertijd zou de uitlaatpijp een kleine diameter hebben om geen enorme gaten in de muren te boren.

Ik besloot om de ventilator te gebruiken die in computers wordt gebruikt.

Waarom? Ze zijn borstelloos, zo weinig luidruchtig, behoorlijk productief en duurzaam.

Binnen handbereik was dit:

Thermaltake

Vermogen 12 V, verbruik 0,13 A. Ik had weinig interesse.

Ik moest de prestaties ervan kennen.

En ik ging online, op het ventilatormerk TT-9025A vond ik 56 CFM.

CFM is een oud-Engelse maat voor het waterdebiet. Kubieke voet per minuut.

Maar het is nu van toepassing op de luchtstroom, bijvoorbeeld op de ventilatoren.

Ik kwam tot de conclusie dat 56 CFM voor mij voldoende is voor deze installatie, vooral omdat deze koeler goed waait, wist ik van het vorige werk ermee.

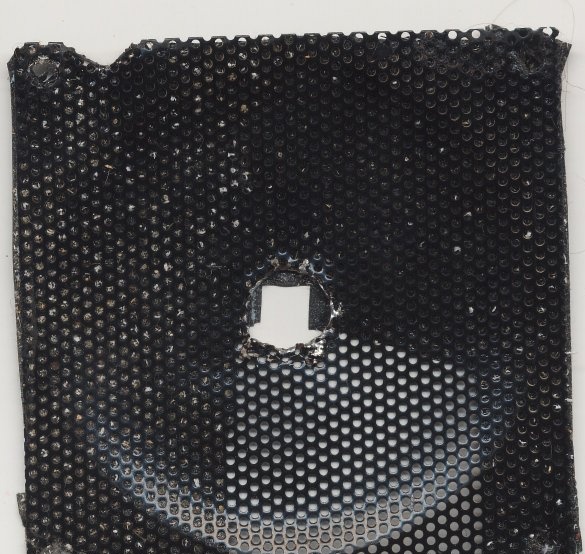

Decoratief - beschermend rooster voor hem die ik had, ik vond het. De ventilator is krachtig genoeg, snel, de waaier heeft zeven bladen en snijdt gemakkelijk vingers. Zoals later bleek, heeft deze grill me geholpen te begrijpen hoe ik een positief resultaat kon bereiken bij de productie van deze afzuigkap.

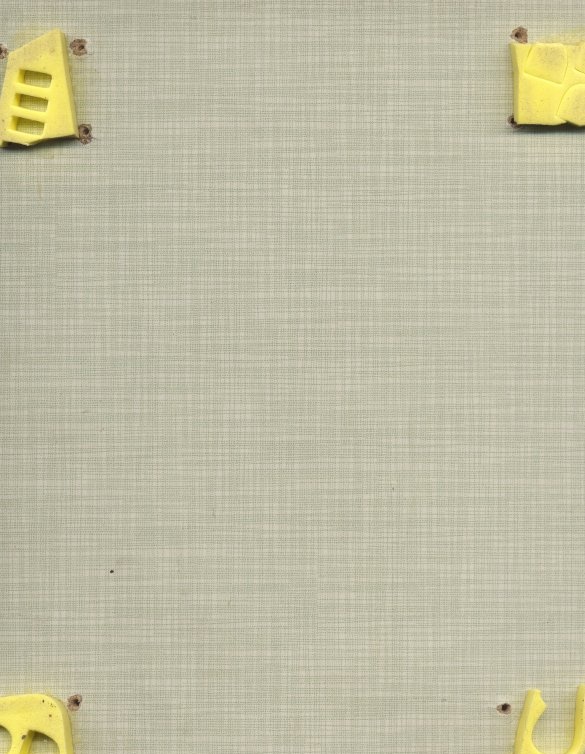

Er was wat basis nodig om de componenten van de kap te monteren.

De keuze viel op een rechthoekige plaquette voor van meubels. Ik verzamelde mijn huiswerk op dit bord. Vier verlijmde schokdempers uit het verpakkingsmateriaal van de Chinese laserpointer zijn zichtbaar.

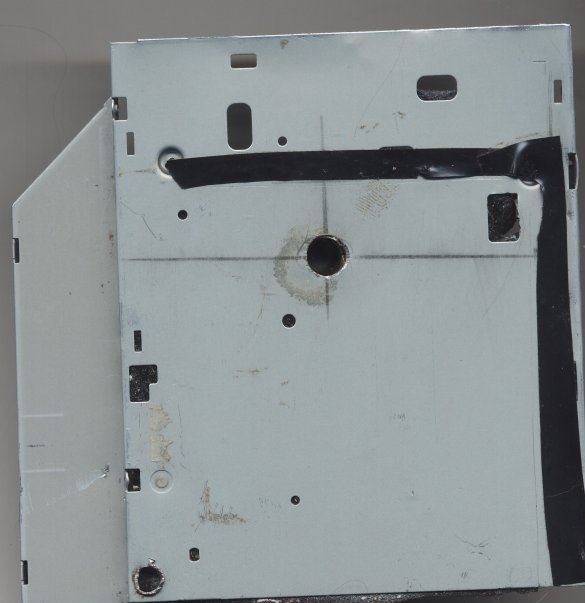

Volgens mijn idee waren er een tinnen bord en een buis met een diameter van tien millimeter nodig om te kunnen solderen. Ik zag de hoes van een gedemonteerd, verouderd cd-rom-station en een frameplug met een omgeslagen draad.

Hieruit gesneden de uitlaatuitlaat. Knip het schijfdeksel grof af met een schaar voor metaal. Rechtgemaakt met een tang en een hamer. Ik heb gaten in het stuk ijzer gemarkeerd voor de buis en voor aansluiting op de ventilator. Hij schroefde en boorde gaten met boren van de vereiste diameters.

Ik heb de randen van het gat voor de buis en een uiteinde van het buitenste deel van de nutteloze frameplug schoongemaakt. Soldeer de buis aan het stuk ijzer. Ik heb het zogenaamde soldeervet aangebracht. Het verkoopt stalen onderdelen goed. En het verspreidt zich niet, zoals sommige andere actieve stromen. Het feit dat de onderdelen van staal zijn, wordt eerst gecontroleerd met een magneet.

Ik heb met twee soldeerbouten tegelijkertijd gesoldeerd, omdat het moeilijk is om de klieren te verwarmen. Hij verwarmde 80 watt met één soldeerbout en 40 watt, in feite gesoldeerd met een andere. Na afkoeling van de structuur werden de restanten van soldeervet weggespoeld met oplosmiddel 646. Ik controleerde de sterkte van de verbinding en of er gaten waren rond de omtrek van het soldeer.

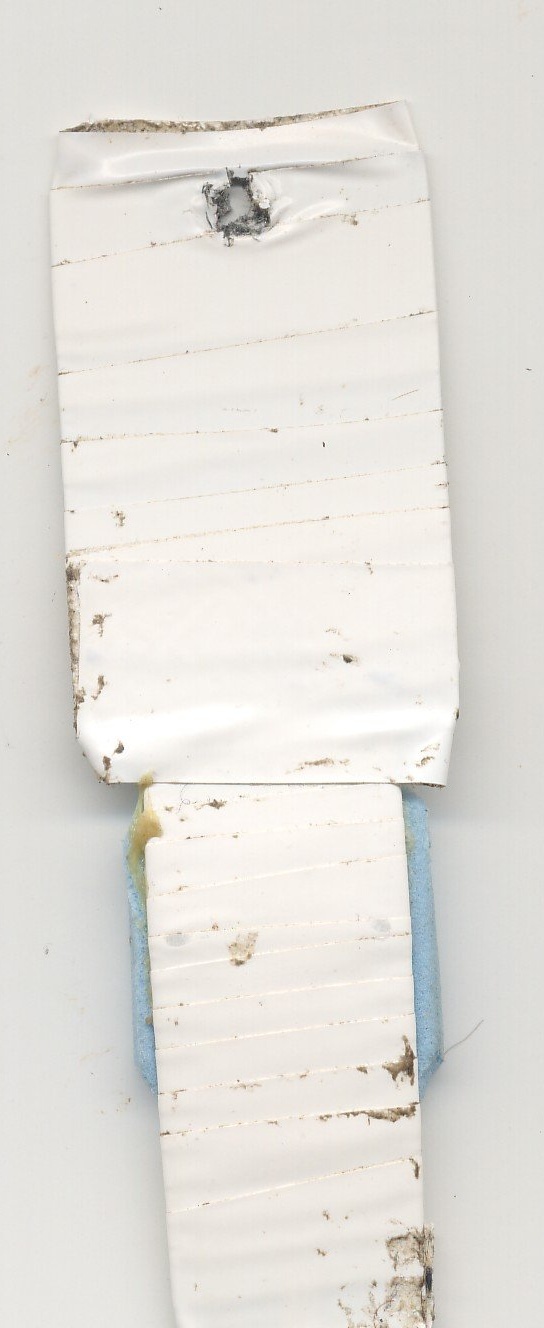

Er waren sleuven in de buis van de frameplug (volgens het werkingsprincipe). De schijfafdekking had ook sleuven en gaten voor verschillende doeleinden. Ik schudde het, verzegelde het met isolatietape.

Toen ik me afvroeg hoe ik de constructie zou monteren, was het eerste wat ik deed de koeler vanaf de zijkanten zorgvuldig onderzoeken. Op een ervan vond ik pijlen die aangeven in welke richting het ventilatorwiel draait en waar het blaast. Daarom heb ik de stroomdraad opzij gelegd en extra vastgezet met een klem.

Daarna legde hij alle componenten in serie, volgens zijn idee om deze kap te maken. Vervolgens verbond hij ze met schroeven. Zelftappende schroeven moesten verschillend worden gekozen in lengte en schroefdraad. Ze meer dan eens geschroefd en gedraaid.

Daarna heb ik met behulp van kleine metalen hoeken en houtschroeven de hele constructie aan de basis bevestigd.

Het meest opwindende moment is aangebroken. Test de installatie in actie.

Volgens de polariteit van de koelere draden (zoals gewoonlijk, plus - rood), heb ik mijn laboratoriumvoeding erop aangesloten, nadat ik de spanning op 12 V had ingesteld.

De ventilator begon te draaien. Allereerst heb ik een vel A4-papier naar het decoratieve, beschermende rooster gebracht. Hij voelde zich aangetrokken tot het rooster. Dus alles is correct gemonteerd.

Daarna bracht ik het vel naar de uitvoerbuis. Het blad daalde. Dat klopt ook. Maar hij week heel zwak af. Zo'n kap heb ik niet nodig.

Toen begon ik te toveren met gaten en spleten. Dit is:

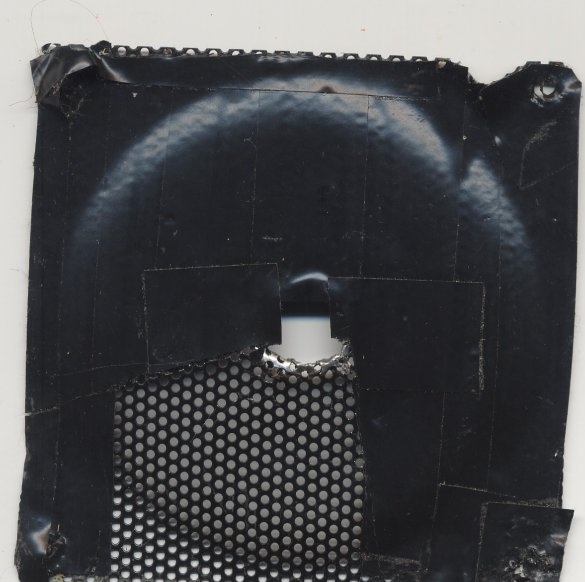

Sleuven in de verbindingen van de componenten van de installatie, gaten in het decoratieve beschermrooster. Ik heb alles behalve de grill betrouwbaar gelijmd met hoogwaardige elektrische tape.

Vreemd, maar de motorkap begon slechter te werken. Toen begon ik te pellen, soms sneed ik de elektrische tape af.

De resultaten veranderden willekeurig.

Ik begon tot stilstand te komen.

En plotseling herinnerde ik me de wet van Bernuli!

Wat zegt dat in vloeistoffen en gassen, met toenemende stroomsnelheid, de druk afneemt. En vice versa.

Ik realiseerde me dat ik op de een of andere manier een soepele aanpassing moet maken en door het lijmen en losmaken van de elektrische tape zal ik niets bereiken.

In het midden van het decoratieve en beschermende rooster heb ik een gat geboord dat qua diameter vergelijkbaar is met de binnendiameter van de uitlaatbuis.

En hij heeft een speciale, verstelbare demper of schuifafsluiter gemaakt, en dat kun je zo noemen.

Ik nam een vrij elastische plaat van een legering, van een gedemonteerde techniek.

Ik knip de gewenste vorm met een schaar voor metaal. Aan het ene uiteinde van de plaat heb ik een gat geboord voor montage. Ik wikkelde de plaat in met isolatietape en lijmde een kussen van elastisch materiaal dat mijn aandacht trok.

Lange tijd heb ik de plaat op alle mogelijke manieren gebogen, in een poging ervoor te zorgen dat de jaloezie een groot gat in het midden van het decoratieve beschermrooster in de nodige mate overlapt. Tegelijkertijd mag de demper niet spontaan van positie veranderen. Hiervoor hebben we een elastische plaat en pad nodig.

Als resultaat bleek het. De demper maakte het mogelijk om de verhouding tussen inkomende en uitgaande luchtstromen zeer nauwkeurig te regelen.

Bovendien heb ik het ongelooflijke! Maak de ventilator uitsluitend ontworpen om te blazen, zonder de draairichting van de waaier te veranderen, zonder deze in de behuizing te verplaatsen, werk aan zuigkracht!

De bladen draaiden in dezelfde richting en de koeler zoog lucht op!

Ik besloot ervoor te zorgen dat dit geen droom is.

Hij legde een vingertop op de uitvoerbuis en wikkelde het strak met isolatietape. In de ene positie van de demper werd de vingertop opgeblazen, dat wil zeggen dat er overdruk in werd gecreëerd, en in de andere positie van de demper samentrok deze - daarin werd een vacuüm gecreëerd. Toen de ventilator was uitgeschakeld, nam de vingertop zijn gebruikelijke vorm aan (de druk daarin vereffende de atmosferische druk). Op een bepaalde positie van de klep, met draaiende ventilator, was er geen luchtbeweging, wat niet in tegenspraak is met de wetten van de wetenschap.

Ik heb een video van deze test. Ik voeg screenshots van deze video toe met mijn uitleg:

Achteraanzicht van de installatie

Een vingertop wordt op de uitvoerbuis geplaatst

Hoge druk in de vingertop

Binnen de vingertop

Klepaanpassingsproces

Bij een scherpe verandering in de stand van de klep, als gevolg van veranderingen in de snelheid en druk van de luchtstroom, ontstond er een kort, eigenaardig geluid, vergelijkbaar met smakken. Bij het werken in de normale modus voor afzuigkap of afzuiging was de ventilator bijna onhoorbaar, zelfs als ik in de buurt was.

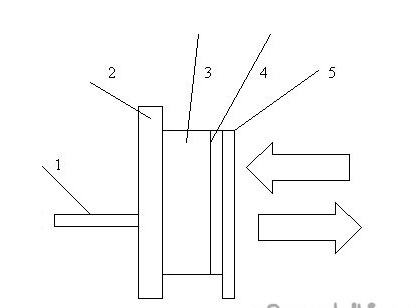

Nu zal ik een vereenvoudigd installatieschema tonen.

1 - uitgangsbuis, hierop wordt een flexibele slang met een kleine diameter aangesloten, die buiten het pand wordt weergegeven.

2 - plaat

3 - ventilator (koeler)

4 - decoratief - beschermend rooster

5 - verstelbare sluiter

De pijlen geven aan dat de lucht in beide richtingen kan bewegen of helemaal niet kan bewegen (afhankelijk van de positie van de demper).

Na enige tijd besloot ik dit systeem te verbeteren. De afmetingen zullen afnemen en het geluidsniveau zal niet veranderen, het vermogen zal toenemen. Ik weet hoe ik dit moet bereiken.

Ik hoop dat je interesse hebt gehad om kennis te maken met mijn zelfgemaakte product en, op basis van het voorgaande, zoiets te maken.

Met vriendelijke groet, auteur.