Velen van jullie zijn bezig met gewichtheffen, maar soms is sportartikelen niet genoeg.

In dit artikel vertelt de auteur van het YouTube-kanaal "Sergey Mazurin" hoe hij voor de reep pannenkoeken woog met een gewicht van 25 kg.

Materialen

- Armatuur

- Cement M500

- Gewassen rivierzand

- Dik rubber

- Bouten, moeren M6

- Stalen plaat 2 mm dik

- Schuurpapier

- stalen buis

- Primer voor beton

- Houtschroeven

- Multiplex plaat, decoratief plastic.

Gereedschap gebruikt door de auteur.

-

-

- Lasmachine

- Moersleutel, tang, schroevendraaier, meetlint, schuifmaat, mes

- Regel, troffel.

Fabricageproces.

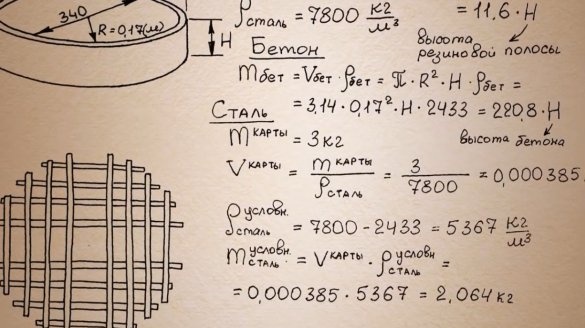

De belangrijkste materialen waaruit de pannenkoek is gemaakt, zijn dus beton, wapening en rubber. Hun gewicht is 25 kg. Om een relatief nauwkeurig gewicht te krijgen, heeft de auteur de eerste keer een paar berekeningen gemaakt en deze met u gedeeld.

De diameter van de afgewerkte pannenkoek is 360 mm en de dikte is 80 mm. De halsgaten zijn 27 mm, wat met een nekpuntdiameter van 25 mm bijna perfect is. De rand van de schijf is gemaakt van rubber, deze is ontworpen om de schijf te beschermen tegen spaanders en om schokken op te vangen wanneer de schijf op de grond valt.

Vervolgens pakte de meester een geschikte wapening op, tekende een sjabloon en sneed de werkstukken die geschikt waren voor de lengte. Vervolgens bond hij ze in een wapeningsstaal.

Geleid door de wapeningskaart, snijdt de meester de blanco's voor nog vijf van dergelijke roosters.

Daarna heb ik alle 6 roosters gekookt. De auteur heeft deze hoeveelheid wapening gebruikt om pannenkoeken compacter te maken, en niet voor bijzonder duurzame wapening. De dichtheid van staal is bijna 3 keer hoger dan die van beton.

De volgende stap, Sergei begint met het vervaardigen van de bekisting. Hiervoor wordt rubber gebruikt dat op de pannenkoeken zelf blijft zitten. Hij legde een triplexplaat als basis en decoratief plastic erop. Het is erg dun en glad. Als gevolg hiervan zal het vrij eenvoudig zijn om het eindproduct te scheiden en zal de achterkant glad zijn. Om het rubber te bevestigen, schroefde hij houtschroeven in het substraat, waarbij hij strikt de omtrek observeerde.

Om de huls van een stalen buis te installeren, heb ik ook de schroeven in het midden van de cirkel geschroefd.

Dus alle details zijn voorbereid, bovendien worden jumpers gesneden.

Hij schroefde vier knopen draad in de hoeken van het onderste rooster. Het zal niet toestaan dat de eerste wapeningslaag naar de bodem valt en het oppervlak bederven.

Sergey heeft twee stukken versterking zelf aan de bussen gelast, het zal de huls stevig in het pannenkoeklichaam bevestigen.

Hij maakt een betonmix van gewassen groot rivierzand, er zitten zelfs kleine steentjes in. En cement gebruikt merken M500.

De volgende voorbereidingsfase voor het gieten. Langs de omtrek van de rubberen bekisting schroefde hij twee rijen bouten in stappen van ongeveer 10 cm, te lange bouten werden iets ingekort door de molen zodat ze de installatie van de roosters niet zouden hinderen. En de verbinding werd versterkt met een stalen plaat.

Dat is allemaal klaar om te vullen. Vult de vorm met ongeveer een kwart, ramt het met een houten blok en legt het rooster met knopen draad naar beneden.

Vult de tweede laag, opnieuw voorzichtig aanstampen - luchtbellen in de structuur zijn volkomen overbodig. Na het gieten plaatst het jumpers en laat ze in het onderste rooster rusten. Natuurlijk konden ze aan de onderste grill worden gelast, maar de auteur besloot dat te doen.

Nu kunt u een tweede rooster installeren en de voorlaatste laag vullen.

Vult en bedrukt de laatste laag.

Voor afwerking loopt over het gehele oppervlak van de regel.

De auteur liet de schijven een hele week stilstaan. En toen hij terugkeerde naar het huisje, had hij spijt dat hij het rubberen oppervlak niet met plakband had beschermd. Nu moet je alle schroeven van het substraat losdraaien, de pannenkoeken verwijderen en het rubber van beton verwijderen.

Het verwijderen van sporen van beton was eenvoudig genoeg. Rubber buigt goed en als je er met een hamer op slaat, brokkelt het beton af en vliegt het weg. Vervolgens heb ik het rubber schoongemaakt met schuurpapier en het betonoppervlak bedekt met een primer. Links op de foto is het bovenoppervlak en rechtsonder bleek het zo glad en zo gemakkelijk te scheiden van de vorm dat de auteur zelfs verbaasd was.

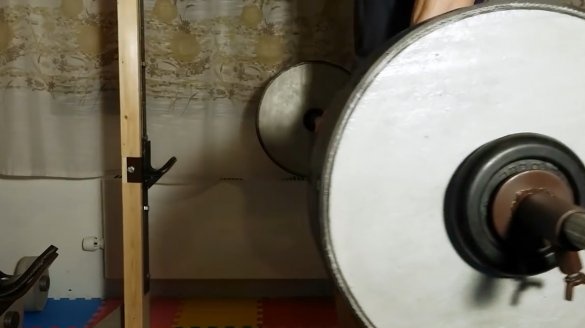

Omdat de auteur zijn vloerweegschaal niet erg vertrouwde, installeerde hij twee pannenkoeken van elk 10 en 15 kg en kalibreerde de weegschaal. Vervolgens woog hij de afgewerkte schijven. De afwijking van het geschatte gewicht was circa 100 gram.

Dit zijn de schijven die zijn verkregen van de master. Het oppervlak brokkelt praktisch niet af, maar voor meer sterkte zou ik aanraden om vloeibaar glas toe te voegen aan de cementmortel en het te bedekken met het blootgestelde oppervlak van beton.

Met dank aan Sergey voor een interessant idee voor de fabricage van sportartikelen!

Allemaal goed humeur, veel geluk en interessante ideeën!