De KV-10-luchtcompressor met een laag vermogen en capaciteit kwam in rusttoestand naar me toe, omdat hij van rommel was bevrijd de garage. De compressor werd geproduceerd in 1981, het tijdperk waarin metaal niet werd gespaard, maar alle civiele apparatuur moest worden verfijnd en afgesteld.

Een van de koperen luchtslangen (naar de drukschakelaar) was gedraaid en gebroken in de compressor, een van de twee kleppen op de "hoofdcilinder" was gebroken en alle rubberen onderdelen - pakkingen, membranen, kleprubber - waren doodgehard. Daarnaast zijn sommige delen gevuld met bijna plantaardige olie, die ook van ouderdom is gepolymeriseerd.

Een korte testrun toonde aan dat de motor in leven was, daarom werd er een aantal werkzaamheden ondernomen om de compressor te herstellen.

Wat werd er gebruikt in het werk.

Gereedschap.

Een set kleine bankgereedschappen, een schroevendraaier (boren), een soldeerbout van 40 W met accessoires, een set gereedschappen voor elektrische installatie, een föhn voor in de bouw, een sieradenpuzzel kwamen goed van pas. Voor schilderen - borstels, containers voor verfmaterialen.

Materialen

Netsnoer met stekker, bevestigingen, thermobuis, betrouwbare tuimelschakelaar, neonlicht. Siliconenmat, tape FUM, LKM (inclusief veel oplosmiddel - benzine, aceton, voor het wassen van vuil), lappen.

Wat is er gedaan.

De compressor is niet gemakkelijk te demonteren. Zure en verroeste bevestigingsmiddelen overwonnen met indringend vet, een goede schroevendraaier en een klein schietlood. Zelfklevende en uitgeharde olie en kauwgom moesten letterlijk met een scherp mes worden afgeschraapt en indien mogelijk de resten met oplosmiddelen worden afgewassen.

Het stalen spruitstuk werd grondig geschud van roest en geblazen, samen met een aluminium basis, ontvet met benzine en in twee lagen geverfd met grijs email. De verzamelaar van externe roest, de basis voor schoonheid.

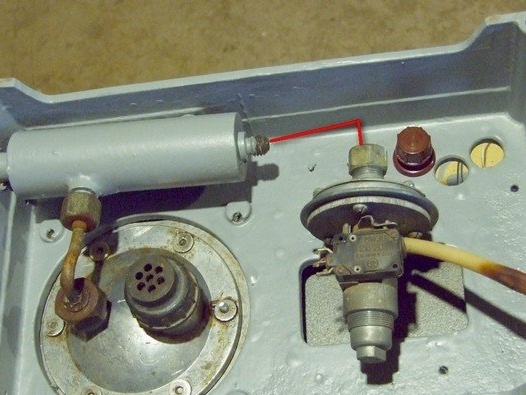

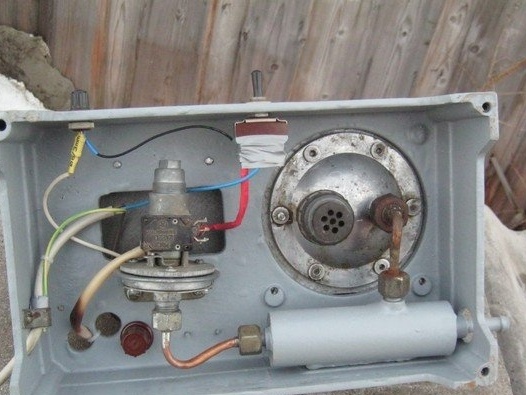

Drukschakelaar.

Over het algemeen bleek het in goede staat te verkeren. Na demontage worden de binnenkant en onderdelen gereinigd met een middelgrote huid, gezuiverd en gewassen met benzine. In plaats van het geharde membraan, werd het overeenkomstige deel uit de siliconenmat gesneden en werden tijdens de montage de ontbrekende bevestigingen toegevoegd. Instelbaar relais, ontworpen voor zeer lage druk.

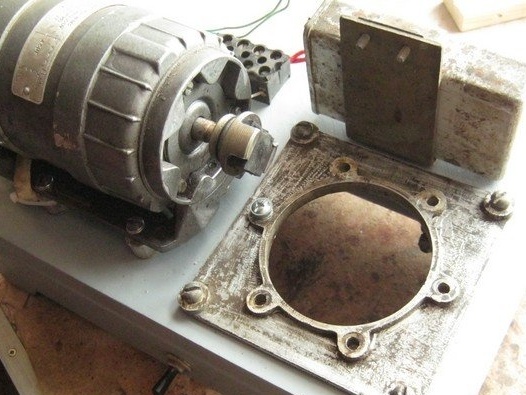

De hoofdcomponenten en onderdelen van de compressor worden zoveel mogelijk gedemonteerd, mechanisch en oplosmiddelen gereinigd van grof olievuil. In de krukaslagers wordt vers vet gevuld en de ontbrekende bevestigingen worden aan de montage toegevoegd.De motor was in goede staat, de staat van de lagers was bevredigend. Hij onderging alleen uitwendige reiniging.

Kapotte membraanpompklep.

In het deksel van de membraanpomp 2 (zie foto hierboven), naast de defecte rubberen onderdelen, was een van de kleppen gebroken. De textolite stop-limiter werd in het werkvolume gegooid en brak door een duwer 3 (zie foto hierboven). De riem die de vrijheid van dit deel beperkt, is ook enigszins verkreukeld.

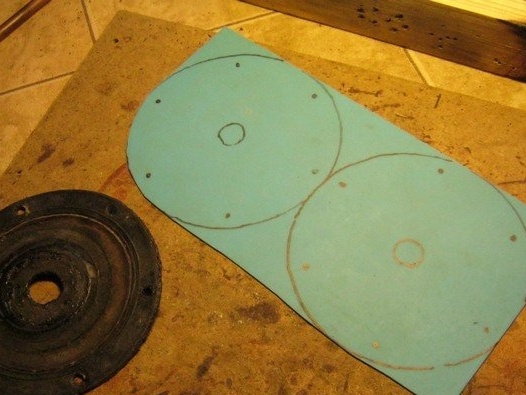

Een soortgelijk gebroken onderdeel was gemaakt van een stuk messing. De cirkel is gemarkeerd, er zijn gaten geboord, het onderdeel is uitgesneden met een sieradenpuzzel.

De diameter van het onderdeel wordt met enige marge aan de zitting aangepast, het onderdeel wordt goed geschuurd met fijn schuurpapier (contact met een elastische band) en op zijn plaats gehamerd. De rubberen banden van de kleppen werden vervangen door delen die uit dezelfde siliconenmat waren gesneden, de geharde en gebarsten afdichtende rubberen banden op de schroefdraaddelen van de kleppen waren vervangen door een FUM-tape.

Het pompdiafragma is uit een siliconenmat gesneden. De duwklem is ontworpen voor een grote dikte, op deze plaats moest nog een laag worden gelegd.

Aanvankelijk probeerde ik twee lagen van het membraan te installeren, de laatste versie met één. De tweede wordt op de diameter van de plastic houder gesneden (dop op de achterkant), anders stroomt er lucht op deze plaats.

Compressor montage

Een motor is op de geverfde basis op rekken gemonteerd, een flensbasis van de membraanpomp, een aansluitblok, een motorcondensator, een drukschakelaar en een luchtverdeelstuk (onder).

Gebroken messing buisdrukschakelaar-spruitstuk vervangen. Stijve eyeliner gedemonteerd, tips verwijderd (één gesoldeerd) en schoongemaakt. Er werd een koperen buis met een nauwe diameter gekozen, een geschikt stuk werd afgesneden, de uiteinden werden op de uiteinden bevestigd. Hij verbrandde de buis met een gastoorts, maakte hem schoon en soldeerde een van de uiteinden. Hij vormde de buis en verzegelde het tweede uiteinde - gemonteerd en wijd uitlopend in het tweede uiteinde.

Het membraanpomp-samenstel (zonder motor) had een kleine maar merkbare weerstand op het onderste punt van de duwslag. Door de installatiehoogte van de stamper boven het membraan aan te passen (door pakkingen onder de basis van het samenstel te leggen), was het mogelijk om een volledig gemakkelijke uniforme slag van de pomp te bereiken. Als pakkingen heb ik brede (body) ringen gebruikt.

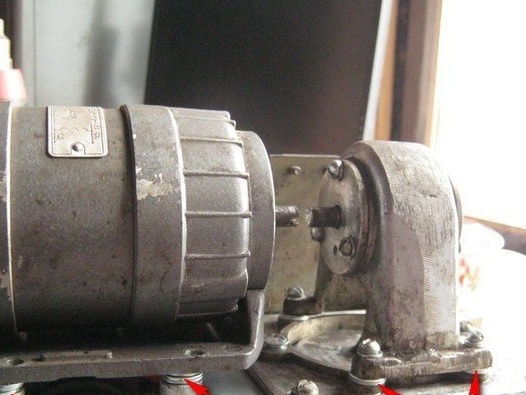

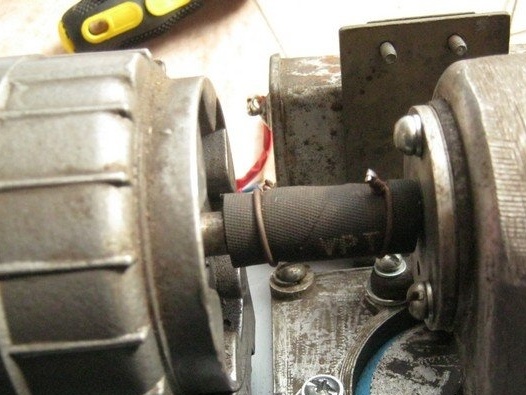

De koppeling op de assen van de pomp en de motor was behoorlijk gebroken - aanvankelijk slechte uitlijning en slechte bewerking van de randen van de koppeling aten tandvlees en begonnen metalen onderdelen te breken. De koppeling is volledig verwijderd, de motoras is zorgvuldig uitgelijnd met de lastas met behulp van pakkingen onder de motorbasis, de assen zijn verbonden door een stuk stijve slang (gas, voor zachte bedrading van huishoudcilinders met propaan) met een draadverband.

Tests hebben de volledige prestatie van de vervanging aangetoond - de overgedragen kracht is dankzij de instelling klein, wanneer de luchtleiding wordt geblokkeerd, schakelt de drukschakelaar uit en wordt de motor uitgeschakeld.

De elektrische verbindingen zijn hersteld, voor het gemak van de bediening is een tuimelschakelaar in de compressor geïnstalleerd, inclusief stroom en een neonlamp met een stroombeperkende weerstand. Het tweede lampje dat de werking van het relais aangeeft, was overbodig. De compressor werkt niet stil, hij is goed te horen - hij is stil maar het lampje brandt - de drukschakelaar is geactiveerd.

De compressor is getest op een kleine glasblazer met benzinedamp. Onder de tafel kun je zien benzine carburateur.

Conclusies, manieren om te verbeteren.

Alle werkzaamheden aan de restauratie van de unit waren gericht op het vervangen van het lawaai bouwcompressor voor het werken met benzinedampen. Hersteld was echter niet zo stil, vooral gezien het bijna constante werk. De geluiddempende behuizing van het apparaat vermindert het geluid enigszins. Over het algemeen kunt u voor een stille werking op lange termijn (met glas op de brander) de compressor herkennen als ongeschikt, tenzij u hem uit de kamer haalt. Een dergelijk apparaat kan worden aanbevolen voor vergelijkbare benzinedampbranders - voor solderen, messing. Hier zal de werking van het apparaat van korte duur zijn en het gerommel zal geen speciaal obstakel worden.

Tijdens de werking van de membraanpomp komt er lucht in gedeelten in de belasting; bij het werken met de brander manifesteert dit zich als een kleine pulsatie van de toorts.Het nadeel wordt opgeheven door aan het apparaat een ontvanger toe te voegen met een inhoud van minimaal enkele liters. Met zo'n lage druk kan het een plastic fles zijn, een autocamera of meerdere ballonnen die in elkaar zijn genest voor kracht en in een stoffen zak worden gedaan.

Babay Mazay, maart 2019