In dit artikel vertelt de auteur van het YouTube-kanaal "Folk Craft" u over de eenvoudige technologie van het gieten van complexe aluminium onderdelen.

De auteur giet een aluminium kap voor de waterpomp van de auto. De originele hoes barstte omdat hij van plastic was gemaakt.

Materialen

- Gips G-16

- zand

- aluminium

- Plasticine

- Siliconenvet

- staaldraad

- Designer voor kinderen.

Gereedschap gebruikt door de auteur.

- Dremel

- Draaibank

-

- Moffeloven

- Gipsplaatkroon 15 mm

- Boor 10 mm

- Tangen.

Fabricageproces.

Allereerst verdeelt de auteur het gebroken deel in twee secties met behulp van plasticine. Dit doet hij vanuit plasticine wanden. Ze zijn nodig om de buizen met schroefdraad in twee delen te verdelen. De verbinding van het materiaal en het werkstuk wordt met een mes afgesneden.

Het formulier wordt gevouwen, driedelig. Het eerste deel waarin het zal worden gevuld met een mengsel wordt gesmeerd met een scheider. De separator is gemaakt door de auteur van stearine en zonnebloemolie.

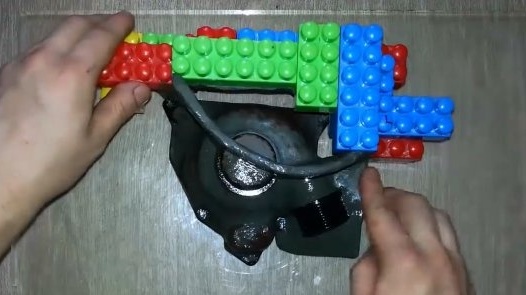

De auteur maakt de bekisting van een kinderontwerper. Om het vormzand van de leegte in de kubussen van de ontwerper te redden, bedekte hij met plasticine.

Plasticine partities zijn bevestigd aan de kubus van de ontwerper. Het belangrijkste is om het hermetisch te doen, want als het mengsel uit de mal stroomt, moet alles handmatig worden verwijderd.

Zelfs voordat het onderdeel in de bekisting werd geïnstalleerd, smeerde de auteur de elementen van het onderdeel in, waarvoor het formulier kan blijven hangen bij scheiding.

Meng vervolgens in een glas gips en zand in gelijke verhoudingen. Bij menging met water moet een eenvoudig mengsel worden verkregen, de consistentie is vrij vloeibaar en vloeibaar. Als een deeg voor beignets.

Met dit mengsel vult hij het eerste deel van de vorm, schudt het en laat het uitharden. De auteur nam het zand in de zandbak en zeefde het. Gekocht kwartszand zal zeker beter zijn.

De meester gebruikte gips G-16. Dit is een gips voor sculpturen en kan worden gekocht bij een kunstwinkel.

Voordat hij de tweede sectie giet, verwijdert hij de partitie. En nogmaals, de partitie verdeelt de spuitmonden. Dit zal het proces van demontage van het formulier vergemakkelijken. Zorg ervoor dat u het deel van de voltooide vorm met de scheider en het onderdeel zelf smeert.

Nu kunt u het tweede gedeelte vullen met een oplossing.

Scheidt de helften en maakt verschillende blinde gaten.Ze spelen de rol van sluizen en verhinderen de verplaatsing van de derde sectie ten opzichte van de eerste twee, en dienen als verplaatsing van de sluizen. Gaten moeten handmatig worden gedaan, de auteur gebruikte een boor van 10 mm.

Na het voorbereiden van de onderdelen verbindt het beide afgewerkte vormen en voegt het werkstuk op zijn plaats in. Installeer vervolgens de bekisting. In feite kan bekisting van bijna elke vorm gemakkelijk worden gemaakt van een kinderontwerper.

Bereid je nu voor om het derde deel te vullen. Nogmaals, smeert alle onderdelen met een scheider en voegt een rij blokjes toe aan de bekisting.

Bij het demonteren moet het formulier voorzichtig zijn. Het laatste deel van het formulier is het moeilijkst en kan blijven steken of vastlopen. Plasticine speelde een belangrijke rol en werkt aan het gladstrijken van uitpuilende elementen.

Vervolgens worden de eerste twee delen van de mal weer in elkaar gezet en wordt de plaats voor de poort gemarkeerd. Het gat is geboord met een kroon van 15 mm. Een dergelijke diameter voor de poort is voldoende.

Verzamelt alle drie secties bij elkaar en zet de vorm vast met een breidraad. Als gevolg hiervan is dit formulier gebleken.

De volgende fase is het bakken van de afgewerkte vorm in een moffeloven. De bakmodus is gedurende 5-6 uur 350 graden.

Na zes uur kan de mal worden verwijderd, maar mag niet worden gekoeld. In plaats daarvan stuurt aluminium om te smelten. De auteur gebruikt aluminiumkwaliteit AL-9. Van hem wordt het meest hoogwaardige gietwerk van complexe elementen verkregen.

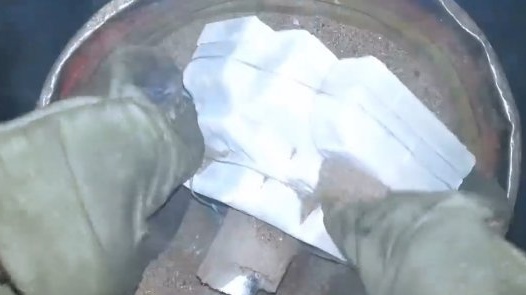

Zand wordt op de bodem van de emmer gegoten en zet er vervolgens een hete mal op. Op het gieterijgat is een sprue geïnstalleerd (de auteur is gemaakt van een mengsel van waterglas en zand). Vervolgens vult het de emmer met zand tot aan de bovenkant van de sprue.

Het is raadzaam om grof zand te gebruiken, het gaat goed door de lucht en laat geen condensvorming toe.

Alles is voorbereid om te gieten, aluminium is gesmolten. De vulling van de auteur is een beetje mislukt. De reden is de oxidefilm. Het moet worden verwijderd voordat het wordt gegoten.

Direct na het vullen van het formulier tot aan de bovenkant van de spruw, moet het centrale deel worden verwarmd met een brander. Dit helpt om het metaal beter vast te zetten.

Het wordt tijd om het formulier te breken.

De vorm is perfect gemorst. Uiteraard bleven er sporen van de gewrichten, maar die kunnen gemakkelijk worden verwijderd met behulp van een dremel. De poort zagen en alles is klaar om het onderdeel te draaien.

Gaat draaien en boort gaten in de spuitmonden, snijdt de draden erop.

Zo ziet de hoes er na het draaien uit.

De auteur kan alleen de sporen van de gewrichten van de segmenten van het formulier verwijderen. Het reinigt het werkstuk met dremel- en metaalscharen.

Bij het verwijderen van grote metaallagen is het wenselijk om een emulsie te gebruiken. Ten eerste werkt de frees efficiënter; ten tweede vliegen kleine spaanders en stof niet rond het bureaublad.

Het blijft om montagegaten in het deksel te boren. De auteur kneedt eerst het werkstuk en boort het vervolgens op de machine.

Dus de meester bleek een bijna perfecte kopie van het deksel te zijn. Maar nu is het geen plastic, maar aluminium.

Met dank aan de auteur voor de eenvoudige giettechnologie in de werkplaats!

Allemaal goed humeur, veel geluk en interessante ideeën!