Een afzuigkap verzamelt en verwijdert vervuilde lucht van de gewenste locatie. Dit kan intensief regelmatig solderen zijn (bijvoorbeeld glas-in-lood), experimenten opzetten met vluchtige en giftige chemicaliën en deze opslaan, metalen lassen, het gebruik van hoge temperatuur ovens. Bij glasblazen (brander) is het gebruik van een kap (paraplu) verplicht.

Hieronder wordt de fabricage van een afzuigkap voor een glasblazer beschreven thuis werkplaats. Een afzuigkap is gemaakt van eenvoudige en veelvoorkomende materialen zonder het gebruik van speciale apparatuur voor tinwerken. De beschreven paraplu heeft de vorm van een hellende tetraëdrische piramide (de beste benutting van de ruimte), een scan voor deze vorm kan worden geconstrueerd door middel van beschrijvende geometrie (op meerdere manieren). Voor een eenvoudigere vorm - een rechte piramide, kan de sweep worden berekend en geautomatiseerd. De afmetingen van de paraplu worden uiteraard genomen met een te grote marge, indien nodig zijn alle benodigde berekeningen van ventilatieapparatuur te vinden in de literatuur. Een afzuigkap is geïntegreerd in de rekken en is uitgerust met een geïntegreerde zelfgemaakte schuifafsluiter die het luchtkanaal afsluit.

Wat nodig was om te werken.

De tools

Bankgereedschap, markeergereedschap, armatuur voor het aanbrengen van blindklinknagels, een krachtige soldeerbout met toebehoren en / of een kleine gasbrander. Elektrische boor (schroevendraaier), haakse slijper, bril en koptelefoon, een goed verlengsnoer. Kwast, gerechten.

Materialen

Gegalvaniseerd staal 0,5 mm dik, staalplaat 1 mm dik, flux, soldeer, lak, lappen.

Paraplu-ontwerp, scan.

Een afzuigkap was primair bedoeld voor een glasblazer. In tegenstelling tot de klassieke, is zijn mond veel breder en wordt het onderste deel van de paraplu niet blootgesteld aan verwarming en zal het bovenste deel eerder opwarmen (de poort is niet voldoende open of is volledig gesloten). Vandaar een enigszins specifiek ontwerp van het bovenste deel - houten constructies worden verwijderd van de plaats van waarschijnlijke verwarming, schilderen wordt gemaakt met hittebestendige verf.

Zoals eerder vermeld, kan een scan worden gebouwd met beschrijvende geometrie zonder enige "natuurlijkheid", alleen op papier of een scherm, maar in mijn geval was bijna alles klaar om een model op ware grootte "op de grond" te bouwen. De onderste omtrek waarop de paraplubel zal worden bevestigd en de bovenste om de poort te bevestigen, zijn dat al geweest.Het bleef om een uitlaatklep in de natuur te trekken en vier touwen te trekken. Model het is gemakkelijk over te zetten naar een tekening en een scan te maken.

De scan is voorzien van toeslagen voor de bevestigingselementen aan de poort en de elementen van de houten constructie. De afgewerkte ruimer is verdeeld in twee delen: de linker voorkant, de rechterkant en afzonderlijk de achterkant, voor overdracht op een standaard verzinkte staalplaat (de hele ruimer paste niet in de breedte). De meeste hebben ook ruimte voor aansluiting op de achterwand.

Buigen zonder een speciale buigmachine gebeurt op een harde, gelijkmatige (zo mogelijk rechthoekige) rand. Dit kan de rand van het bureaublad, de werkbank, een speciaal dik bord zijn. Het stuk ijzer langs de puntlijn wordt van bovenaf gedrukt door een plank met een gelijkmatige rand (metalen hoek) met twee klemmen. Met matige buiglengtes en gegalvaniseerd staal met een dikte van 0,5 mm is het mogelijk om in gewone gevallen een redelijk acceptabel resultaat te bereiken. Kleine onderdelen worden handig gebogen tussen twee metalen hoeken die in een bankschroef zijn geklemd.

Hij boog zijn blik op het bed zelfgemaakte draaibankdoor op een inch bord te drukken. Buigen moet niet puntsgewijs gebeuren (met een hamer op een stuk ijzer), maar door een gelijkmatige, lange pakking (plaatafval).

Hij boog zich in deze volgorde - een bloemblad om verbinding te maken met de ontbrekende achterwand, de dichtstbijzijnde rib. Keerde het werkstuk om en herhaalde het. Op de resulterende onvolledige afgeknotte piramide, de bloembladen van boven en onder de zijkanten gebogen met een houten staaf van de overeenkomstige lengte, werd de achterwand afzonderlijk gesneden. Het was handiger om meteen haar bochten te nemen.

De achterwand is aan het hoofdgedeelte gesoldeerd. Ik heb een kleine gasbrander gesoldeerd met tin-lood soldeer met een speciale "brander" flux uit koperen waterleidingen. De flux is een grijsachtige dikke pasta en bevat soldeerdeeltjes, wanneer de oppervlakken de gewenste temperatuur bereiken smelten ze en wordt de flux zilver - tijd om soldeer te introduceren. De flux is ontworpen om te werken met tin-koper soldeer, maar werkt goed met lood. Je kunt ook andere anorganische fluxen gebruiken (organische verbranding en roet maken het moeilijk om te solderen), bijvoorbeeld "soldeerzuur" - zinkchloride. Structureel solderen van grote onderdelen kan ook met een relatief laag vermogen soldeerbout, het solderen van de plaats met een brandervlam, een bouwföhn, elektrische kachels (strijkijzer, elektrisch fornuis). Zure fluxen moeten onmiddellijk na afkoeling met warm water worden gewassen.

Bij het solderen van relatief grote doosvormige gadgets van dun metaal, is er een onaangenaam moment - de klieren zijn sterk vervormd door lokale verwarming en goed passende dunne naden veranderen in lelijke, moeilijk te solderen golven. Door veelvuldige mechanische bevestiging van de oppervlakken kan de moeilijkheid aanzienlijk worden verminderd. Hier wordt dit soort bevestiging gemaakt door blinde klinknagels.

Over het algemeen zag de installatie in plaats van de achterwand er zo uit - plaats de markering van de achterwand op het stuk ijzer, knip het uit. Buig de bloembladen van boven en onder, markeer de klinknagelgaten aan de zijkanten, kantel, boor, verzink gaten (verwijder bramen). Bevestig de achterwand aan het grootste deel van de paraplu en zet vast. Markeer de tegengaten van de klinknagel, verwijder de achterwand, markeer de middelpunten van de gaten op het grootste deel van de paraplu, boor, verzinkboor. Strip de soldeervlekken uit met een klein schuurpapier, breng flux en klinknagel aan. Soldeer, verwijder fluxresten.

Shiber

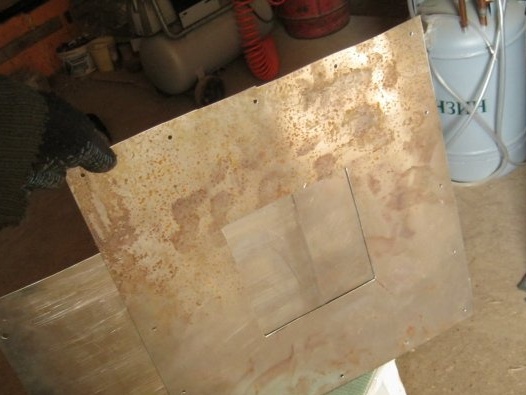

Een apart, nogal tijdrovend onderdeel van het ontwerp was de poort. Er werd besloten om het ontwerp te maken op de manier van een ovenklep - in tegenstelling tot een roterende klep, maakt het een lage productienauwkeurigheid mogelijk. Het materiaal was beschikbaar staalplaat van 1 mm dik.Verbindingen worden gemaakt door solderen.

Na het markeren worden drie grote platte delen uitgesneden, een vierkante opening van 150x150 mm groot wordt uitgesneden aan de basis (voor het kanaal ø150 mm). Over de poortbasis wordt een kap gesoldeerd. Het deksel wordt op stukken gegalvaniseerd staaldraad met een diameter van 2 mm geplaatst; voorheen werd er een flux op de soldeerplek aangebracht.

Van een gesneden strip van hetzelfde staal wordt een cilindrische hals gebogen om een ronde buis met een diameter van 150 mm te verbinden. De hals is gebogen op een glazen pot van drie liter en zorgvuldig gemonteerd (diameter). De uiteinden zijn gesoldeerd. De afgewerkte hals wordt aan de poortafdekking gesoldeerd totdat het gat losbarst. Het was dus mogelijk om de kromming van de gesoldeerde oppervlakken enigszins te verminderen.

Van binnenuit werden gaten geboord rond de omtrek van de gesoldeerde hals, de bruggen waartussen werden gesneden door een "overblijfsel" van het slijpwiel van een kleine haakse slijper. Het was ook mogelijk om een grote fijnafstelling van het gat te maken met een dik schoonmaakschuurwiel met een haakse slijper en vervolgens een halfronde vijl.

De voltooide poort is bevestigd aan de afzuigkap, de plaatsen die worden ingenomen door de "poten" worden gemarkeerd, op de plaatsen waar het mogelijk is, worden de klinknagelgaten gemarkeerd, gestoken en geboord. De contactplaatsen worden gereinigd, soldeerflux wordt toegepast. De poort is op zijn plaats geklonken, de verbinding is gesoldeerd. De flux wordt gewassen met warm water, de klier wordt gedroogd.

Nadat de structuur is uitgeprobeerd, wordt het bovenste roestende deel van de structuur gereinigd, ontvet met benzine en in twee lagen geverfd met zwarte hittebestendige verf. Na het drogen is er een afzuigkap met vierwegpoort geplaatst.

Conclusies, werk aan bugs

Over het algemeen bleek het ontwerp zonder significante misrekeningen, maar een paar kleine dingen hadden verbeterd kunnen worden.

De bovenste riem van de externe houten bevestiging (poort) was helemaal niet nodig - met de standaard bevestiging van het onderste deel is de hele constructie erg stijf en elke redelijke inspanning bij het openen en sluiten, zelfs met de poortklep die zwaar is vastgelopen, kan weerstaan zonder kromtrekken. De brede "velden" op de poort waren niet tegelijkertijd nuttig.

Solderen van de zijribben bij het installeren van de achterwand was niet nodig - klinknagels zouden voldoende zijn geweest.

Verschillende standaard stijve schoorstenen die naar de zolder (of zacht gegolfd aluminium kanaal) leiden, eindigend met een afzuigventilator, zullen op de afzuigkap worden aangesloten. Luchtkanalen buiten de verwarmde kamer vereisen een zorgvuldige thermische isolatie.

Babay Mazay, maart 2019