Waterkoeling heeft, ondanks zijn relatieve complexiteit en minder mobiliteit, verschillende voordelen in vergelijking met het blazen van lucht. Voor gebruik in e technologie, dit is voornamelijk een grotere thermische efficiëntie, de afwezigheid of radicaal minder geluid (ventilatoren), het compacte formaat van de warmtewisselaars voor warmteafvoer, de mogelijkheid om de "terugkerende" warmtewisselaar gemakkelijk buiten het apparaat (kamer, gebouw) te verwijderen.

Waterkoeling kan in sommige gevallen worden toegepast in stationaire apparaten met onderdelen die intensief warmte genereren en koeling vereisen. In elektronische technologie kunnen het eindtrappen zijn van zenders, krachtige versterkers (SP) die werken in klasse A, vermogenselektronica. Een veel voorkomende taak is het gebruik van waterkoeling voor de systeemeenheid van een pc. Dit laatste maakt het mogelijk om het geluid van de instrumentventilatoren, het binnendringen van stof in de instrumentbehuizing sterk te verminderen en de koelefficiëntie te verhogen.

Te koop zijn er beide kant-en-klare sets van ontwerpers die het mogelijk maken om reguliere ventilatoren van de systeemeenheid te vervangen door blikken, slangen, pompen en de componenten van deze systemen afzonderlijk. Hier wordt de technologie van eenvoudige en gemakkelijke fabricage van misschien wel het duurste en meest complexe element - een warmtewisselaar - voor warmteafvoer gegeven. Technologie maakt het mogelijk thuis omstandigheden, zonder toegang tot machines, maken een efficiënte miniatuur vlakke warmtewisselaar. De voorbereiding voor het solderen en het solderen zelf zijn heel eenvoudig. Fijne montage van kleine onderdelen is niet vereist. De configuratie van de warmtewisselaar kan eenvoudig worden aangepast aan de huidige taak. De vereisten voor materialen worden ook vergemakkelijkt - er zijn geen massieve ingots van koperlegeringen nodig; een plaat met een dikte van enkele millimeters is voldoende.

Wat nodig was om te werken.

Gereedschap

Een set bankgereedschappen, een metalen schaar en een ijzerzaag. Een sieradenpuzzel met accessoires kwam goed van pas, maar je kunt rondkomen. Markeergereedschap, kleine bankschroef. Voor het solderen werd een kleine gasbrander gebruikt.

Materialen

Knuppels van ijzerplaat koper, messing. Buizen met de juiste diameter. Schuurpapier, soldeer, flux voor solderen.

Hier wordt de productie getoond van een set warmtewisselaars voor de systeemeenheid van een personal computer (processor, videokaart). De afmetingen van de warmtewisselaars werden bepaald door de bevestigingen van standaardradiatoren met opblazende trofee-bevestigingen die maximaal werden gebruikt in het nieuwe ontwerp. De configuratie van de spuitmonden werd bepaald door het gemak van aansluiting op slangen. Op basis van de diameter van de aansluitleidingen bij de circulatiepomp is de diameter van de slangen 10 mm.

Als basis van de warmtewisselaar - de zolen naast de chip - werd een 2,5 mm dikke koperen plaat gebruikt. Na het markeren werden er met een ijzerzaag twee rechthoekige blokken uit gesneden. De uiteinden van de werkstukken zijn uitgelijnd met een vijl, de scherpe randen zijn dof. Door verschillende aantallen kleine huiden worden de werkstukvlakken verwerkt. De kant met een minimum aan krassen wordt extern toegewezen - aan de CHIP; het is beter om het te markeren met een viltstift met alcohol.

Alle andere delen van de warmtewisselaars zijn zeer acceptabel om uit te voeren van een veel dunner metaal - bijna folie. Met starre volumetrische montage door solderen, is het ontwerp zeer sterk en betrouwbaar. Hier wordt messingplaat van 0,2 mm dik toegepast. Op basis van de diameter van de aansluitslangen en -pijpen is de hoogte van de warmtewisselaar 10 mm aangenomen In de processorwarmtewisselaar was de hoogte van 11-12 mm te danken aan de gebruikte montage. In de CHIP-warmtewisselaar van de videokaart was de inlaatpijp handig gemaakt in een plat uiteinde. Het gat in de tape was gemarkeerd met een kompas-ballerina en gezaagd met een puzzel nr. 6. De resterende gaten voor de spuitmonden in de platte doppen worden op dezelfde manier gemaakt.

De pijpen zelf zijn gemaakt van stukken van een koperen chromen buis uit oud sanitair.

Na grondig strippen (voor solderen) wordt de messingstrip voor de lage zijwanden met een soort slak op de buisblanco van de buis gevouwen. Vervolgens wordt er een slak van de warmtewisselaar uit gevormd, zodat er aan het begin en einde voldoende ruimte is voor de pijpen en de wanden niet te strak sluiten en niet uitsteken buiten de randen van de zool. Door het aantal omwentelingen is het tot op zekere hoogte mogelijk om de hoeveelheid warmte die naar het koelmiddel (water) wordt overgebracht te regelen. Over het algemeen werken we op een intuïtieve manier: hoe groter het te koelen gebied en hoe meer het wordt verwarmd, hoe meer bochten nodig zijn.

Bij het solderen werd een “loodgieters” -stroom gebruikt om een koperen buis met een brander te solderen. Het is ontworpen voor loodvrij tin-koper soldeer, maar het werkt perfect met gewoon tin-lood soldeer, wat erg handig is - dit laatste is de helft goedkoper. U kunt waarschijnlijk vloeibare anorganische fluxen gebruiken, hetzelfde 'soldeerzuur' (zinkchloride). Hars en vloeimiddelen op basis hiervan mogen niet worden gebruikt voor solderen met open vuur - ze zijn gemakkelijk ontvlambaar, zelfs als ze van achteren worden verwarmd, na het branden laten ze roet achter waardoor solderen moeilijk wordt.

Na het aanbrengen van de flux moet de opgerolde tape stevig tegen de basis worden gedrukt. Om dit te doen, heb je een technologisch bord en een paar metalen wasknijpers of een gewicht nodig. Plaats binnen de contour gelijkmatig kleine stukjes soldeer. Hier gebruikten we POS-60 in de vorm van een 2,5 mm dikke draad. Hij sneed het met snijders in deeltjes van 5 ... 7 mm.

We verwarmen totdat het soldeer smelt en de contouren van onze slakkenomheining volledig strak trekken. Tussen de zool en de muur. Er moet aan worden herinnerd dat soldeer naar een plaats met een hogere temperatuur stroomt. Als het soldeer niet in een bepaald gebied wordt getrokken, kunt u het helpen door het aan te raken of te strelen met de "externe" soldeerstok. U moet het werkstuk niet erg lang verwarmen - de flux is verbrand en stopt met werken.In dit geval is het noodzakelijk om het werkstuk te koelen, te demonteren, schoon te maken en alles opnieuw te herhalen. Maar met zorgvuldige reiniging van oppervlakken en veel flux werkt alles heel goed.

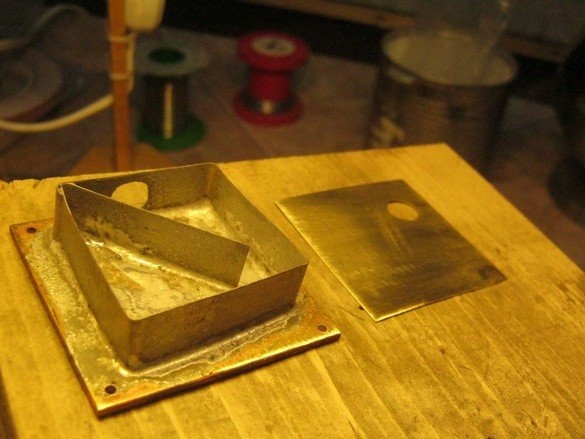

Ik sneed een deksel van dezelfde dikke koperfolie, markeerde en sneed twee gaten voor de spuitmonden uit met een sieradenpuzzel. De vorm van het deksel is rechthoekig in de vorm van de zool. Het wordt esthetischer en gemakkelijker gesneden. Als het materiaal niet bijzonder duur is (dikke folie), raad ik dit formulier aan. Trouwens, mijn 0,2 mm-folie is redelijk succesvol gesneden met een grote grove kleermakersschaar, hoewel speciale voor metaal zeker handiger zijn.

Na het vervaardigen van de plano van de bovenklep, reinigt u deze voorzichtig en brengt u flux aan. Op het deksel en de bovenranden van het slakkenhuis. Binnen leggen we weer de stukjes soldeer, zetten alles in elkaar en draaien het deksel naar beneden. Voor het geval dat u de plano van de warmtewisselaarconstructie kunt schudden, zodat de stukjes soldeer, waarschijnlijk aan de muren of het plafond (vloeimiddel dikke pasta), op de bodem vallen (deksel). Opnieuw verwarmen we de brander, indien nodig hanteren we een soldeerstaaf buiten. Laat afkoelen.

Het deksel van de warmtewisselaar werd zorgvuldig schoongemaakt met fijn schuurpapier en een paar slangfittingen voorbereid. Omdat mijn werkstukken van verchroomd sanitair zijn, is het beter om de randen te strippen om te solderen tot koper. Soldeer aan de coating niet slechter, maar de sterkte van een dergelijke verbinding zal minder zijn - oude coatings hebben bovendien de neiging om af te pellen.

Ik heb het afgezaagd met een ijzerzaag voor metaal, het schoongemaakt, er een flux op gedaan en een soldeerring op elke fitting gewikkeld.

Als het voorzichtig wordt verwarmd met een kleine vlam van de brander, smelt de soldeer, om de rest niet op te lossen, in een nette roller. Het is beter om de fitting zelf te verwarmen en na het smelten van het soldeer een beetje en een hoes eromheen.

Nadat de warmtewisselaar volledig is afgekoeld, moet alles wat beschikbaar is grondig met warm water en een harde borstel uit de stroom worden gewassen. De flux binnenin moet worden weggespoeld - na het monteren van het gesloten koelsysteem moet u het water 3-4 keer verversen, nou ja, elke 2 dagen gebruik. Dit is precies wat de fabrikant van flux adviseert bij het installeren van koperen watervoorziening.

De warmtewisselaar voor de chip van de videokaart is kleiner, vereenvoudigde configuratie van het interne slakkenhuis en de locatie van de fittingen. Een andere bevestigingsmethode is met vier standaard veerbelaste schroeven. Over het algemeen is de technologie volledig vergelijkbaar.

Conclusies

De praktijk heeft betrouwbaarheid, beschikbaarheid en voldoende ontwerpefficiëntie aangetoond. Samen met de eenvoud van fabricage lijkt de technologie redelijk te zijn en wordt aanbevolen voor herhaling.

Over de materiaalkeuze moeten een paar woorden worden gezegd. Aangezien een goede warmtegeleiding (zolen) vereist is, is het beter om onder andere koper of koperlegeringen te gebruiken, dit zal de keuze van fluxen voor solderen vereenvoudigen. Het moet natuurlijk ook worden uitgesloten van het ontwerp van metalen die een galvanisch paar vormen met koper.

Babay Mazay, januari 2019