Dit artikel gaat in op het thema van een van de belangrijkste gereedschappen van een smid, zonder welke een smid niet zou bestaan. Daarin laat de auteur van het YouTube-kanaal "TheDacchio" de technologie zien van het vervaardigen van een smidse

De technologie zelf is heel eenvoudig en vereist geen speciale nauwkeurigheid. Het volume van de cilinder kan naar eigen goeddunken, vereisten en taken worden geselecteerd. Om met kleine werkstukken te werken (bijvoorbeeld voor messen), is zelfs een cilinder van 15 liter geschikt. En als je taken serieuzer zijn, pak dan een grotere cilinder.

Materialen

- Oude gasfles

- Planken voor bekisting

- Plaatwerk bekleding

- Stalen profielbuis 40X40 mm

- Stalen buis 60 mm, staaf 16 mm in diameter

- Siliconen

- Cement, zand

- Tuinslang met stromend water.

Gereedschap gebruikt door de auteur.

- Lasmachine

- Lintzaag

- Plasmasnijder

- Boormachine

- Bulgaarse slijp-, strip- en doorslijpschijven

- de hamer

- Troffel

- Moersleutels, krokodil

- Liniaal, meetlint, marker.

Fabricageproces.

Allereerst schroeft de meester de cilinderklep los. Dit moet buiten gebeuren, omdat gas- en condensresten explosief zijn. Scheurt de klep af met een sleutel en slaat hem met een hamer. Schroef vervolgens los met een krokodil.

Zorg ervoor dat u de tank volledig met stromend water vult. Op de tweede foto kun je zelfs zien hoe de restanten van gas eruit komen. Was het ongeveer een half uur uit condensaat.

Pas na het wassen snijdt de molen de klepbescherming af en verwijdert deze.

Snijdt ook de onderste schoen.

Markeert de eerste incisie en gaat dan voor het eerst ondiep met een doorslijpschijf. Bezuinigingen in de tweede pass.

Draagt de opmaak voor de tweede regel met een meetlint. Het snijdt ook in twee passen.

Ontleedt de tank in twee helften.

Met behulp van een slijpmachine met een strippende bloembladschijf strijkt hij scherpe randen glad.

Met behulp van een lintzaag worden drie werkstukken voor poten uit een profielpijp gesneden. Last de eerste.

Hij pakt de tweede en derde poot, draait dan naar de normale positie, lijnt de pootjes uit, pakt weer. Dan draait hij om en kookt uiteindelijk de naden.

Van bouten en schroeven legt de nadruk op bekisting. Las ze in de helft van de tank. Deze aanslagen moeten ruimte bieden tussen de bekisting en de stalen carrosserie.

Installeert bekisting.De auteur heeft het samengevoegd vanaf de borden.

Op dit punt zei de auteur duidelijk "vergeten!". Het snijdt een gat voor de blazer in de bodem met een plasmasnijder, steekt er een buis in en pakt de randen vast met lassen.

Start een mengsel van cement en zand, verspreidt het tussen de carrosserie en de bekisting. Egaliseert het oppervlak met een troffel en laat een paar dagen uitharden.

Vervolgens snijdt hij met een lintzaag negen identieke blanco's voor het rooster uit een bar.

Spreidt twee dunne staven aan de randen uit en gaat verder met laswerk.

Dan kookt de tweede kant en zet de benen vast.

Het cement in de koffer bevroor, de auteur verwijderde de bekisting en probeerde de grill.

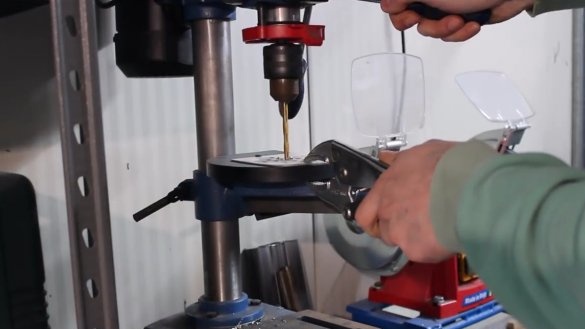

Vervolgens wordt een rechthoek uit een stalen plaat gesneden en op de boormachine worden er meerdere gaten in gemaakt. Alles lijkt te passen.

Smeert de omtrek van het gat met een siliconenblazer en installeert een grill.

Alles is klaar, je kunt het blazen aansluiten en de kolen aansteken! Als luchtblazer kun je een gewone Sovjet-stofzuiger gebruiken die aan het blazen werkt. Of je kunt zien hier, in dit artikel beschreef ik een manier om een eenvoudige luchtblazer te maken.

Het werkstuk van de wapening warmt snel genoeg op, helaas heeft de auteur de bereikte temperatuur niet gemeten met een pyrometer.

Alles warmt perfect op, maar het buitenste deel van de behuizing blijft bijna koud aanvoelen.

Met dank aan de auteur voor een interessant idee over hoe je een smederij kunt maken!

Neem bij het demonteren of zagen van gasflessen veiligheidsmaatregelen in acht!

Allemaal een goed humeur en ideeën!