Dit artikel zal interessant zijn voor iedereen die een afzuigkap nodig heeft voor de workshop. Dit zelfgemaakte product is gemaakt door de auteur van het kanaal "Cactus! Workshop". De kap is gemaakt met een beweegbare koepel op een hangend frame, de koepel kan worden opgevouwen en verborgen.

Materialen

- PVC-buizen, aansluitingen, pluggen

- Paraplu

- Een oude maar werkende stofzuiger.

Gereedschap

- Boormachine, boormachine

- Molen of machine

- lijmpistool

- CNC-machine, optioneel.

Fabricageproces.

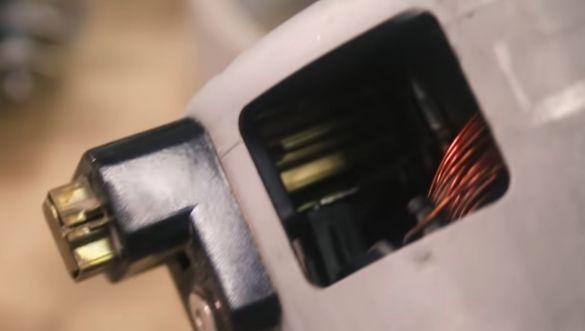

Zo ziet de stofzuigermotor eruit. De luchtinlaat is wat roestig, maar zal werken.

Het valt op dat er geen speciaal ventilatiegat is, aangezien de lucht gewoon door dit raam naar buiten gaat, koel blijft en de motor natuurlijk koelt.

Voor een goede werking van de motor heeft u een behuizing nodig. In feite zal het recht doorgaan - aan de ene kant blazen en aan de andere kant blazen. Hiervoor gebruikt hij geprefabriceerde elementen van PVC-buizen. Eerst de basis, dan het overgangssegment, dat de hele constructie met de motor verbindt met de rest van de ventilatielijn.

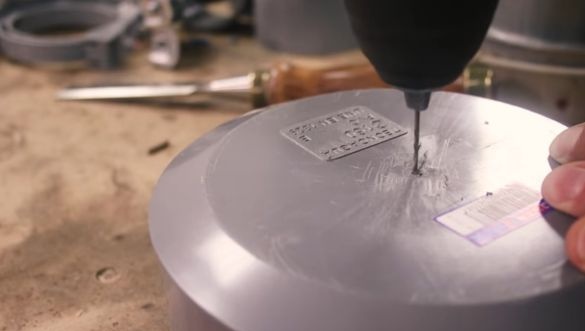

Het uitstekende overschot aan plastic op het verstopte lichaamsdeel snijdt af en boort een groot gat.

Nu, met behulp van zo'n pakking uit een oude gootsteen, verzegelt de auteur het geboorde gat.

Vervolgens sluit hij het inlaatapparaat aan op de rest van de ventilatielijn. Hij lijmt een van de plastic bekers, of beter gezegd het gebied dat grenst aan het gat, aan de zijkant van de kast waar de rubberen pakking zich bevindt.

Maar voordat beide plastic segmenten worden verlijmd, maakt de meester de oppervlakken goed glad om ervoor te zorgen dat ze goed op elkaar passen en goed hechten.

Door het grote verschil in diameters is er veel druk bij het overschakelen van de ventilatieleiding naar het inlaatapparaat.

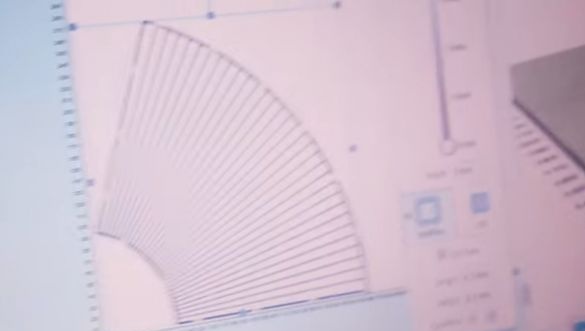

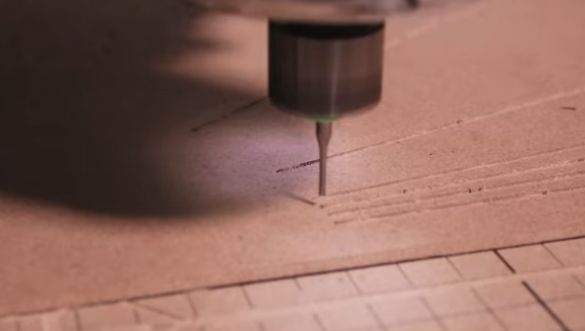

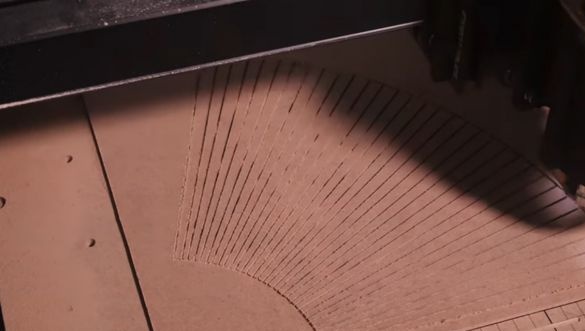

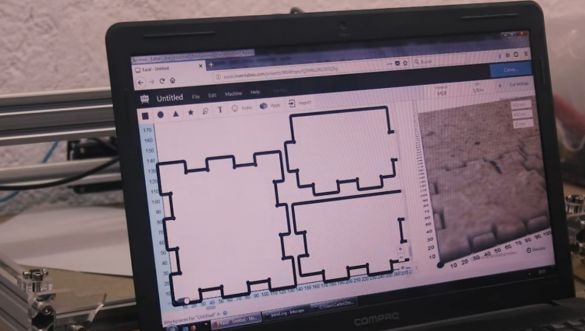

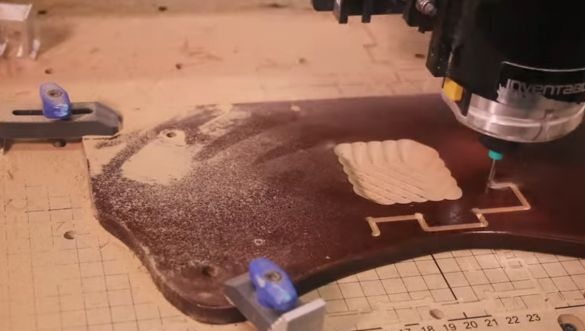

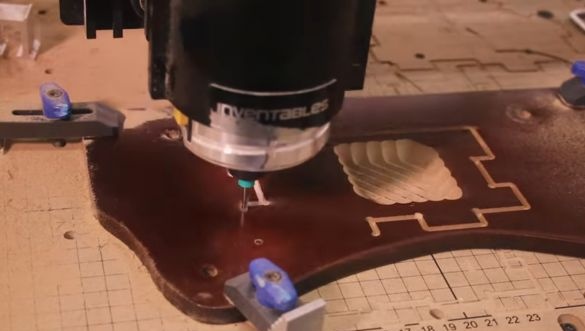

Je zou gewoon een kant-en-klare ventilatiepijp kunnen kopen, maar de auteur wil het product 'op bestelling' maken van het materiaal dat hij heeft. Hij maakt het uit dun multiplex met behulp van een CNC-machine.

Een laag houtstof lag op het oppervlak van de tafel waarop het onderdeel was gemarkeerd. Hierdoor lag de multiplexplaat niet plat, waardoor de boor op meerdere plaatsen door het triplex sneed.

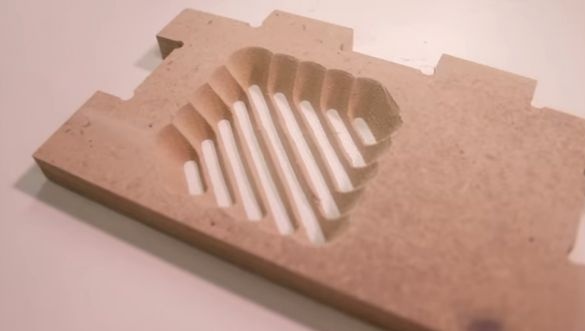

Nu snijdt de auteur de bogen / segmenten handmatig iets breder zodat de bel gemakkelijker te buigen is en lijmt het plakband op de achterkant van het triplexblad.

Daarna buigt hij met zijn handen de gemarkeerde segmenten. Het is belangrijk dat ze allemaal op dezelfde diepte worden gebroken.

Als gevolg hiervan ziet het er behoorlijk goed uit als hij het onderdeel in een bel vouwt.

De auteur besluit echter te versterken het model houten ringen.

Hij bevestigt de basis op vier plaatsen met hete lijm - de houder moet sterk genoeg zijn.

Lijmt vervolgens alle voegen. Allemaal overbodig, de speaker is afgesneden.

Nu krijgen we een behoorlijk solide constructie.

Vervolgens steekt hij een andere pakking van schuimrubber in de plastic behuizing en dompelt de bel daar onder.

Een zeef probeert bovenop de motor te beschermen tegen groot vuil. De zeef moet idealiter in diameter passen bij de trechter van de bel.

Onnodige elementen van de zeef worden afgesneden.

Met behulp van een ander plastic onderdeel verlengt hij het lichaam en creëert hij een ander deel van de toekomstige kap - de ballerina boort een breed gat in de plastic plug. Dit onderdeel moet alle componenten in de buis naar elkaar duwen.

Nu gaat de auteur aan de andere kant van de stofafscheider werken. Nu zit de motor behoorlijk strak. Maar om te voorkomen dat de motor heen en weer zwaait, besluit de auteur om meerdere bouten als bevestigingsmiddelen te gebruiken en zo de motor te centreren.

Daarnaast gebruikt hij deze ring ook.

En de tweede plastic plug voorgesneden in de basis om alles samen in de koffer te doen.

M6 bouten en lijm worden gebruikt om de verbindingen tussen de plastic onderdelen vast te zetten. Markeert de plaatsen van hun installatie, assembleert het ontwerp

Voordat de motor wordt ingebracht, plaatst de master verpakkingsschuim tussen de ring en het lichaam.

En het laatste wat hij doet om deze fase van het werk af te sluiten, is de zogenaamde kabelklem.

Om er zeker van te zijn dat alles kwalitatief geïsoleerd is, boort hij een gat met een vlak oppervlak en past dit aan de diameter van de klier aan. Het geleidt draden, krimpt de klemmen en verbindt de motor.

Nu bevestigt hij de structuur aan de muur, verbindt deze met de rest van de ventilatielijn en verlengt de luchtinlaat. Het bevestigt het ook op een beweegbaar frame, gebruikt een gegolfde aluminium buis als flexibele overgang.

Lezers moeten verrast zijn - waarom heb je een paraplu nodig? Het zal in dit ontwerp dienen als de koepel voor de verzamelaar. Voordat het aan de inlaat wordt bevestigd, maakt het een gat in het midden voor luchtstroom.

Vervolgens draait hij de "native" platte bout los en plaatst op zijn plaats de lus M8, die hier perfect past. Een elastische band houdt het vast.

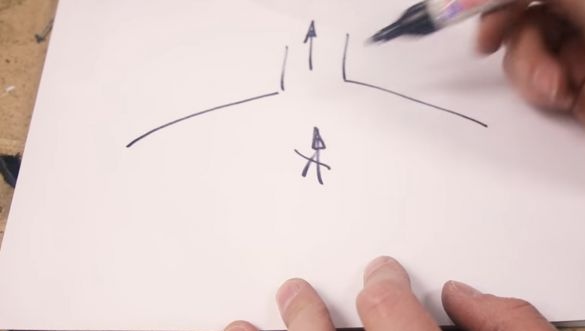

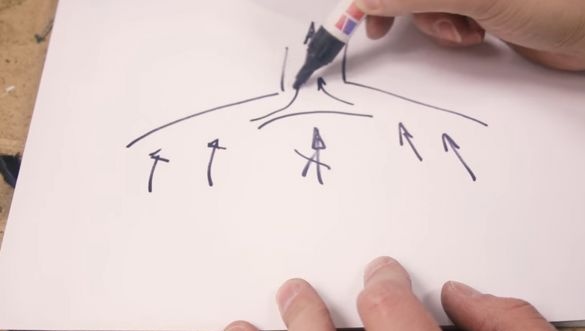

Het ventilatieschema ziet er zo uit: het is een koepel en luchtstroom. De vakman wil ervoor zorgen dat de lucht niet vanuit het midden maar vanuit de zijkanten het systeem binnenkomt, waardoor de kamer beter van stof wordt gereinigd. Daarom besluit hij aan het ontwerp een deflector van gewone tape toe te voegen.

De auteur bevestigt een geïmproviseerde koepel met een elastische band. De capuchon met uittrekbare kegel is klaar. Indien niet nodig, kunt u de paraplu in de buis zelf verbergen.

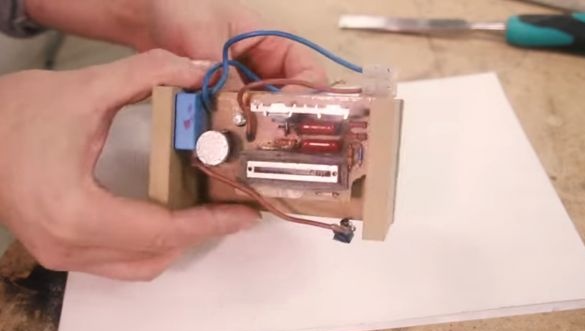

Een controlepaneel creëren.

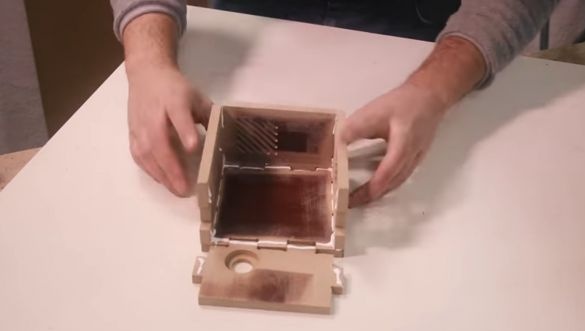

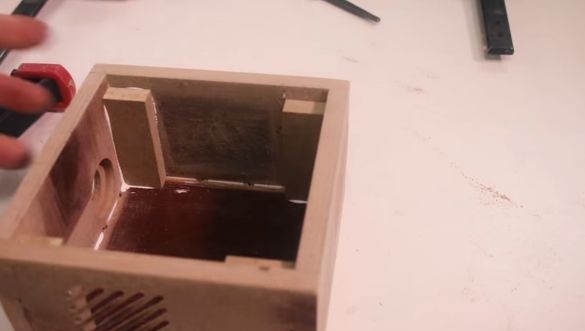

De auteur neemt een motorbesturingsbord, geleend van een stofzuiger, dat is ontworpen om het motorvermogen te regelen. De volgende taak is om een korps voor haar te creëren.

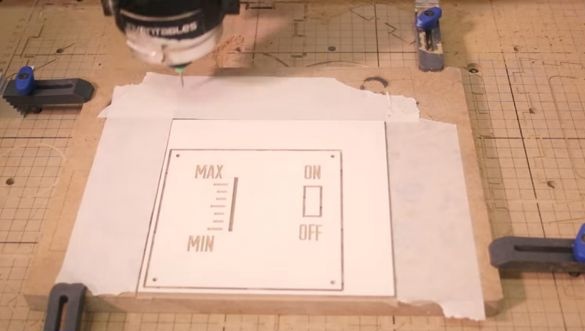

De master maakt elementen van de box op basis van een sjabloon die van internet is gehaald. Snijdt ze op een CNC-machine.

Pelt grondig en verlijmt vervolgens alle elementen.

Knip het voorpaneel van de machine af.

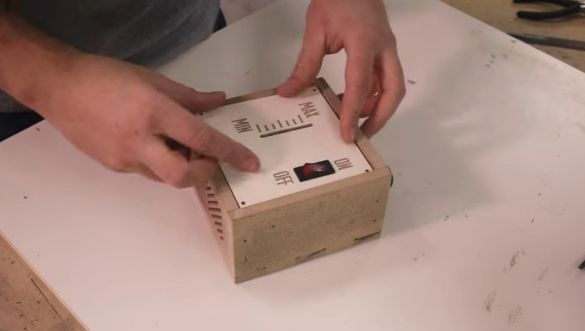

Monteert en monteert de doos aan de muur.

Alles is te beleven.

Met dank aan de auteur voor een geweldig idee! Alle frisse lucht in de werkplaatsen!