Een tafelbladbrander is het belangrijkste gereedschap voor glasblazers, of het nu gaat om het maken van glasinstrumenten of het maken van grappige figuren en decors. De brander vormt een vlam, handig om het glas zacht te maken en de daaropvolgende bewerkingen ermee uit te voeren. In dit geval wordt het nodig om verschillende temperaturen en vormen van de toorts te verkrijgen.

Toevallig kreeg ik een kleine glazen blaasbrander op het tafelblad, die een vrij dunne, ongereguleerde vlamnaald vormde. Zelfs bij het werken aan benzinedampen (de vlamtemperatuur is hoger dan die van een gas-luchtvlam) was het brandervermogen niet voldoende om met grote werkstukken te werken. Voor enige toename van de warmteflux werden twee branders samengesteld - er werd een draagbaar gas toegevoegd, in de tegenovergestelde richting of iets dergelijks.

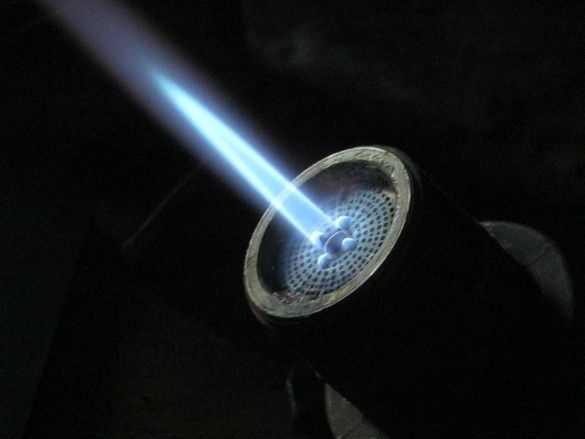

Het bleek een donzige vlam te zijn, met een naald op hoge temperatuur in het midden. Het ging leuker, het werd mogelijk om een buis van 10 mm op te blazen. De volgende logische stap was de productie van een krachtigere brander die benzinedamp verbrandt.

Het wordt een prototype van de brander gemaakt van geïmproviseerde materialen - dit zijn voornamelijk sanitaircomponenten. Onderdelen zijn bewerkt zonder een metalen draaibank. De brander werkt op benzinedampen en is gebaseerd op de glasblazer Yuri Nikolayevich Bondarenko [1], een glasblazer-astronoom die gasontladingsapparatuur produceert. De oplossingen van sommige units zijn ontleend aan het ontwerp; anders herhaalt de brander het ontwerp dat bekend is bij juweliers en tandartsen.

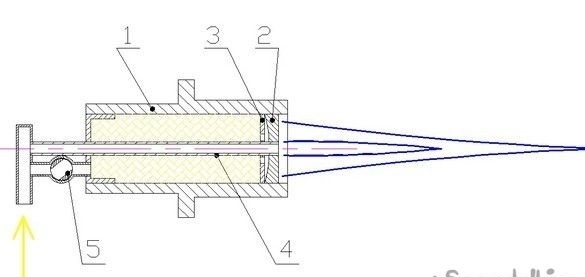

De basis is een hol cilindrisch lichaam 1, coaxiaal waar het mondstuk 4 doorheen gaat. Met de kurken kraan 5 kun je de vorm van de toorts aanpassen - wanneer je het opent, komt een deel van het brandbare mengsel naast het mondstuk het lichaam binnen en wordt gevormd in de toorts door rooster 2. Opening 3, in combinatie met de vorm van het rooster 2 en de resulterende lenticulaire holte, concentreert de stroom van het brandbare mengsel voornamelijk langs de as van de brander. Deze onderdelen zijn geleend van de brander van de mentor [1]. Op de buis van het mondstuk bevinden zich verschillende gaten die een beetje gas aan het rooster leveren (niet weergegeven in de schets) en met een volledig gesloten kraan 5, om een kleine steuntoorts te vormen.Hierdoor kan de hoofdtoorts niet breken - de "naald" bij hoge gasstroomsnelheden. Deze gaten zijn geselecteerd bij het opzetten van de brander.

Gereedschap, uitrusting.

Een zacht gassoldeer heeft een kleine gasbrander nodig. Set bankgereedschap. Elektrische puntenslijper. Er werd gebruik gemaakt van een houtdraaibank en een boormachine. Bankschroef.

Materialen

Naast de ijzeren stukken was er een koperen buis met een diameter van 6 mm nodig. Tin-koper soldeer nr. 3, vloeit er naar toe. Kurkkraan van een samovar.

De plano voor het branderlichaam was een fabrieksbronsfitting van een loodgieterswinkel met een binnendiameter van 30 mm. Daar werden ook verschillende onderdelen gekocht, waarvan sommige later ook werden gebruikt als vormstukken voor branderelementen.

Een van de armaturen wordt onveranderd als behuizing gebruikt. Het armatuur werd aan de buitenkant niet gedraaid - de grote wanddikte en getijden zorgen voor extra warmteafvoer van het lichaam.

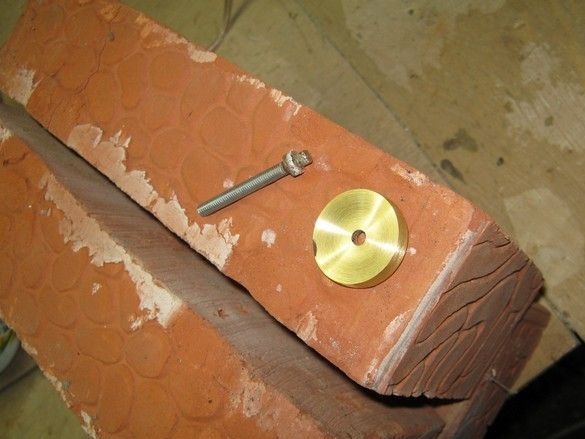

De maat van de afvoerpluggen is zo gekozen dat het resulterende onderdeel met minimale draaiing van de schroefdraad in het interne kanaal van de fitting past. Ik slijp hout op een draaibank, hiervoor heb ik een simpele klik gedraaid waarop ik een werkstuk heb geplant.

De dichtheid van de landing liet meer toe, geen manier om het onderdeel te repareren. Sterk binnenkomende hoeken van een kant-en-klare zeshoek, werden eerder op een slijper gemalen. Omzetten - ongeveer 1000 tpm, eerst ruw draaien met een kleine “slijper” - het onderdeel draait, de slijper werkt. Na het afwerken van de vijl en de middelste huid gespeld op een houten blok. De eindbevestiging van het werkstuk maakte het mogelijk om het gemakkelijk en vaak uit te proberen op de "werkplek" - het resulterende onderdeel komt met weinig moeite stevig in de behuizing.

We gaan door naar het complexe en cruciale detail - het raster. Eerst enkele theoretische overwegingen.

Het rooster is, naast het verdelen van het brandbare gasmengsel, ook verantwoordelijk voor de veiligheid - ze laten de vlam niet naar binnen doordringen en voorkomen een "terugslag". Dit is waar als ons brandstofmengsel wordt bereid ballon "bol" en niet zoals gewoonlijk - in de plaats van de brander. Bij dit type brander voor volwaardig werken met glas, inclusief vuurvast glas, zoals Pyrex, is het toevoegen van explosief gas uit de elektrolysator noodzakelijk.

De vlam die naar binnen gaat, door het rooster, koelt zo veel dat hij uit gaat. Er is een concept - het ultieme gat. Dit is de maximale diameter van de "diepe" gaten die een vlamdoverfunctie kunnen uitvoeren en verschilt voor verschillende gassen. Bijvoorbeeld voor benzinedampen in de lucht, waarvan de vlamverspreidingssnelheid klein is, is het begrenzingsgat ~ 0,9 ... 1 mm, maar zodra zuurstof of explosief gas het systeem binnendringt, wat de vlamverspreidingssnelheid aanzienlijk verhoogt, zullen de gaten in het beschermende “gaas” aanzienlijk moeten worden gemaakt minder. De maximale diameter van de gaten, bijvoorbeeld voor schoon explosief gas, ~ 0,3 mm, wat enige moeilijkheden oplevert bij de fabricage en bediening.

Als een soort compromis stelt Yuri Nikolayevich voor om gaten in het 0,8 mm raster te gebruiken, terwijl de noodzakelijke veiligheidsmaatregel in de werkplaats een redelijk robuust ontwerp van de 'gloeilamp' en het 'doorspoelen' van de elektrolysator [1] zal zijn, zodat ze een eventuele ontploffing zonder schade kunnen overleven. De benzinecarburateur is gemaakt van een propaancilinder en wast de elektrolysator uit kooldioxide-brandblussers. Tijdens normaal gebruik van de apparatuur vinden er geen doorbraken plaats. Bij overtreding van normale bedrijfsomstandigheden treedt een klap op die niet tot een ongeval leidt.

De "lengte" van de maasgaten geeft de dikte. Gezien de lenticulaire vorm, moet de dikte van het gaas 3 ... 4 mm zijn in het dunne gedeelte en 6 ... 7 mm aan de randen. Er was geen afgewerkte plaat van zo'n dikte; ik moest op zoek naar een donor. Het bleek een nogal massieve, verouderde kraan voor de badkamer te zijn. Daaruit is een relatief gelijkmatig stuk muur gesneden, waaruit een plano voor het rooster gesneden kon worden.

Het werkstuk werd na ruw draaien gemonteerd (gesoldeerd) op de M5-schroef, waarvoor het werkstuk in een drie-klauwplaat kon worden vastgezet om de maat en vorm aan te passen.

Boormachine, voor bedieningsgemak werd op zijn kant gelegd. Het concave oppervlak in het werkstuk werd ruw bewerkt - met een kleine "slijper", een "overblijfsel" van de schijf (minder straal), en vervolgens met slijpzand gebracht. De schroef is gesoldeerd, dus de uitstekende kop is samen met het werkstuk geslepen. Daarna werd de buitendiameter van het werkstuk op de gewenste waarde gebracht. Na het draaien smolt ik de schacht van het werkstuk - de rest van de M5-schroef. Het resterende gat werd geboord tot de gewenste 6 mm.

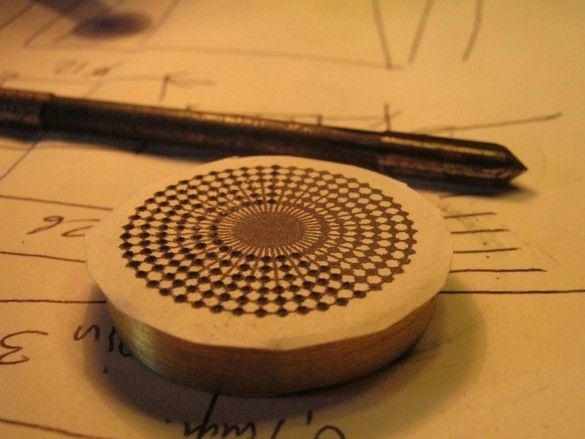

De volgende verantwoordelijke en nogal sombere fase is om de middelpunten van toekomstige gaten te kantelen en ze te boren. Met het juiste aantal gaten en hun diameter is de taak niet eenvoudig. De ervaring met amateurradio heeft enorm geholpen - het ponsen en boren van een groot aantal gaten op de werkstukken van printplaten, voordat de uitvinding van loodvrije (SMD) componenten, was gebruikelijk.

De diameter van de gaten is al besproken, het moet gezegd worden over hun aantal - hun totale oppervlakte moet minimaal 20% van het rasteroppervlak zijn.

Het is handig om gaten in AutoCAD te tekenen, met dit programma kunt u een schets precies op een schaal van 1: 1 afdrukken. Na het afdrukken werd de resulterende sjabloon met lijmpotlood op een plat oppervlak van het rooster gelijmd, waarbij hij zich concentreerde op het centrale gat, het is handig om dit in het licht te doen.

Voor het schroeven heb ik een speciale miniatuurkern gebruikt. Zorg voor goed fel licht, een speciaal vizier met loep is handig voor dit werk. Het werk is niet snel en het is belangrijk om een comfortabele plek te organiseren - een vrij oppervlak, de "operator" in een zittende positie. Ik raad aan om dergelijke bewerkingen in meer dan één benadering uit te voeren. Na het ponsen pelt de mal af, de resten worden met warm water afgewassen.

Voor dit soort boren - dik metaal, dunne boren, de nodige nauwkeurigheid, zijn verschillende draagbare apparaten volledig niet van toepassing. Je zou iets stationairs moeten gebruiken. In dit geval werd een miniatuur boorkop gebruikt om mijn 0,8 mm boor vast te klemmen; de boorkopschacht werd in een grote drie-klauwplaat op een tafelboor geklemd. Door deze combinatie konden we vol vertrouwen boren met een dunne boor; ik brak er maar één, en zelfs toen helemaal aan het einde.

Ik bleek goedkope boormachines te zijn die in een radiowinkel waren gekocht en die van slechte kwaliteit waren, een soort vereenvoudiging van het idee van een boormachine. De groeven voor spaanafvoer waren erg ondiep. Het vermoeden bestaat dat ze speciaal zijn gemaakt voor het boren van glasvezelfolie en het is beter om normale "machinebouw" boren te gebruiken.

Yuri Nikolayevich zegt dat er gevallen zijn van boren die vastlopen tijdens diep boren, dus je moet ze met een marge kopen en dan geen wiggen kiezen. Er wordt aangenomen dat dit te wijten is aan hun versmalling. Boren is iets gemakkelijker bij het smeren van de boor met olie of alcohol, maar er moet voortdurend alcohol worden toegevoegd.

Het correct slijpen van zo'n miniatuurboor is geen gemakkelijke taak en bij gebrek aan vaardigheid is het beter om nieuwe boren te gebruiken, anders is een aanzienlijke "trekkracht" onvermijdelijk bij het boren. Maar door voorzichtig in de machine te boren, kunnen alle noodzakelijke gaten met één boormachine uit één keer worden geboord.

Na het boren moeten alle resulterende kleine bramen worden geschuurd. Dit wordt het gemakkelijkst gedaan op een roterend onderdeel. Om het rooster in een houtdraaibank te installeren, werd de eenvoudigste uitrusting bewerkt. Het gaas past precies in de uitsparing.

Bij de productie van de prototype-brander zou het alleen werken op benzinedampen, dus sommige gaten werden groter gemaakt - 1 mm.

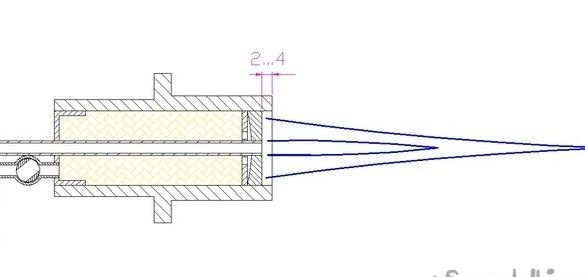

Het rooster is verzonken in het lichaam met 2 ... 4 mm. Yuri Nikolaevich raadt aan om deze maat zorgvuldig te selecteren - als er een overmaat is, zal het branderlichaam erg warm worden, als het onvoldoende is, kan de toorts in sommige modi kapot gaan.

In mijn geval van "lage temperatuur" - bij het toevoeren van alleen benzinedampen, zonder explosief gas en met een zeer massieve behuizing, stel ik de maximale diepte in zonder afstemming. Daarna zou het fijn zijn om het gaas te solderen. Dit moet worden gedaan met "hard" soldeer. Koperfosfor is geschikt, maar in dit geval is zilversoldeer zoals PSR-45 beter, het brandt minder uit. Ik kon het gaas niet volledig in mijn enorme behuizing solderen, ik kon het niet solderen met soldeer - er was niet genoeg temperatuur, zelfs niet als ik het verwarmde met een reflector, een grote brander. Het rooster kwam echter goed in het lichaam, dus ik liet het zoals het was.

Nozzle - een complete vereenvoudiging. Gemaakt van koperen buis met een binnendiameter van 4 mm. Alleen gebruiken als proefoptie. Ik citeer uit [1] - “Het mondstuk moet een smalle laminaire stroom van het brandbare mengsel en een scherpe toorts geven, tenminste met een lage vlam. De laminariteit kan worden gegarandeerd met een gatdiameter tot 2,5 mm, een lengte van meer dan 35 mm, een gepolijst binnenoppervlak en een rustige stroming bij de inlaat. De laminaire vlam maakt minder geluid en stelt u in staat de verwarmingszone te verkleinen, dus probeer een laminaire zaklamp te krijgen. (Professionele glasblazers kunnen hierover verschillende meningen hebben). De opening van het mondstuk kan het beste conisch worden gemaakt - dit zorgt voor minder weerstand tegen stroming. Het eindgedeelte met een lengte van ongeveer tien millimeter moet cilindrisch worden gemaakt. "

Vóór het buigen werd de spuitmondbuis gegloeid en gevuld met droog zand. De interne holte van de brander werd losjes gevuld zonder speciaal fanatisme met een koperen "warboel" - dit is een extra bescherming tegen het "doorbreken" van de vlam en het kalmeren van de gasstroom. De vulling houdt het membraan ook van binnenuit tegen het rooster gedrukt.

Al het "achter" solderen wordt gemaakt door tin-koper soldeer, met een smeltpunt van ongeveer 200 ° C. Het branderlichaam warmt aanzienlijk op, het staartgedeelte is niet hoger dan 60 ° C - u kunt het gemakkelijk met de hand vastpakken en zelfs na langdurig gebruik breekt het apparaat niet.

Het diafragma zelf is gemaakt van een platte messing plaat van 3 mm. Voor een meer uitgesproken effect moet de 'lens' biconvex worden gemaakt, waarvoor het diafragma ook hol moet zijn. Om dit te doen, kan het worden gebogen met Punzel en Ankiof slijp van een dikker werkstuk dat lijkt op een rooster.

Na proefontstekingen leek het erop dat de toorts kort was, en als waarschijnlijke reden werden dunne stukjes buis gezien die gas naar de behuizing voerden. De brander is gemoderniseerd - kurkkraan kanalen zijn geboord tot een diameter van 7 mm, de gemeenschappelijke toevoerbuis is vervangen.

Het werd een beetje beter. Tegelijkertijd heb ik een ondersteunende fakkel opgezet. Yuri Nikolayevich adviseert om een driehoekige vijl van groeven, een soort asterisk van vijf tot zeven stralen, in het gat in het gaas waar het centrale mondstuk doorheen gaat te vijlen, zodat er een verbeterde mengselstroom rond het mondstuk komt. Het verhoogt de stabiliteit van de "naald" en vermindert het afslaan in turbulente modus.

De hoeveelheid brandbaar mengsel voor de ondersteunende vlam wordt bepaald door de gaten op het mondstuk in de behuizing. Hun aantal en grootte zijn aanpasbaar.

Een paar foto's van de tot nu toe verkregen toorts met verschillende posities van de kraan op de brander - om zo te zeggen, "naald", "zachte" vlam en iets daartussenin.

Een 'poot' voor de experimentele brander werd niet gemaakt, tijdens bedrijf klemde hij zijn koffer vast in een kleine tafelschroef.

De resulterende toorts is veel groter dan de eerste kleine brander, zelfs met toevoeging van een gaszus. Glas warmt veel sneller op en een groter gebied "stroomt", het was mogelijk om een buis van 18 mm op te blazen uit smeltbaar "neon" glas. Het blijken operaties die eerder niet zijn gelukt - de randen draaien, een dikke laag glas doorboren met een wolfraamnaald.Tegelijkertijd wordt de behoefte gevoeld om de temperatuur van de toorts verder te verhogen. Er zijn niet veel opties - de toevoeging van zuurstof of explosief gas.

Werk aan de bugs. Manieren van verdere verbetering.

Desalniettemin moet dit soort werk worden gedaan met behulp van een metalen draaibank, onderdelen en de hele structuur zal nauwkeuriger en nauwkeuriger zijn, waardoor ze minder pijnlijk worden. De diameter van de behuizing en het mondstuk is duidelijk te groot, het lijkt erop dat dit niet toelaat om een langere toorts van zachte vlam te krijgen - de gassnelheid bij het vallen in een brede behuizing (mondstuk) daalt aanzienlijk. Het is de moeite waard om de grootte van de brander in [1] te benaderen. Het zou leuk zijn om een mondstuk, een lichaam, een gaas en een diafragma te maken van een koperen blank en niet van iets - het ontwerp kan gemakkelijker worden gemaakt bij montage en aanpassing. Het zou leuk zijn om een spuitmond te maken volgens het handvest - een gebeiteld, conisch gepolijst gat (zie hierboven, of [1]). Over zuurstof of "ratelslang", zei men al.

Literatuur

1. Bondarenko Yu.N. Laboratoriumtechnologie. Productie van gasontladingslichtbronnen

voor laboratoriumdoeleinden en nog veel meer.