Hallo allemaal! Ik wil een vibratieslijpmachine onder uw aandacht brengen, waarvan de basis een ouderwetse magnetische starter was. Het was lang bedacht, ik wilde het werkingsprincipe uitproberen en zelfs als de eerste pannenkoek klonterig was en het resultaat niet helemaal aan de verwachtingen voldeed, bleek de machine behoorlijk efficiënt te zijn.

Ik zal meteen een reservering maken - het vermogen van de machine is klein, het is vrij zwak voor ruwe verwerking, maar het is geschikt voor het verwerken van plamuren en polijstmiddelen, waar geen sterke druk nodig is.

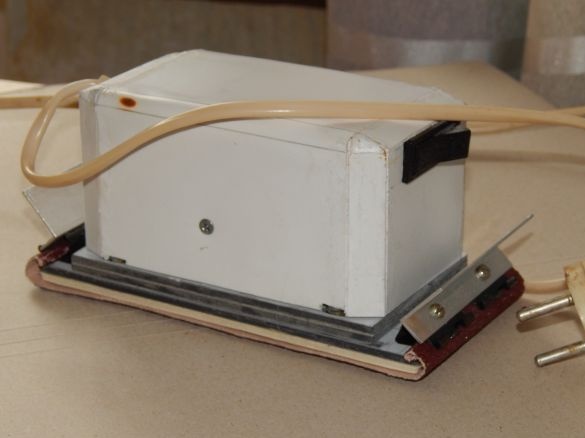

Het gewicht van de machine was 0,7 kg, het stroomverbruik was 1A (vermogen 200W), de slag was 3 mm.

Voor de fabricage heb je de volgende materialen nodig:

1. Magnetische starter met een spoel voor 220V (het is mogelijk voor 110V, maar je moet een blusweerstand plaatsen).

2. Textolite 3 mm dik., Of iets dergelijks.

3. Aluminium hoek 40x40mm. en 10x20mm.

4. Briefpapierclips 25 mm breed.

5. Poreus rubber of geëxpandeerd polystyreen van 3 mm dik.

6. Schroeven, moeren M3.

7. Gelijkrichterdiode (ik heb IN4004 1A, 400V).

8. Sleutelschakelaar of knop.

9. Krimpen

10. Messing buis 5 mm.

Gereedschap:

1. Boor

2. Metaalzaag

3. Boort op 2,5, 3,2, 2,1 en 4 mm.

4. M3-kranen

5. Bankschroef

6. De hamer

7. Bestanden en bestanden

8. Soldeerbout

9. Kleine pijpsnijder

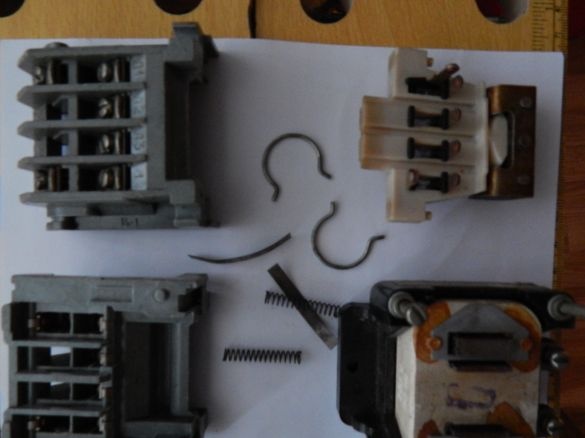

Om te beginnen demonteren we de starter

Op onderdelen

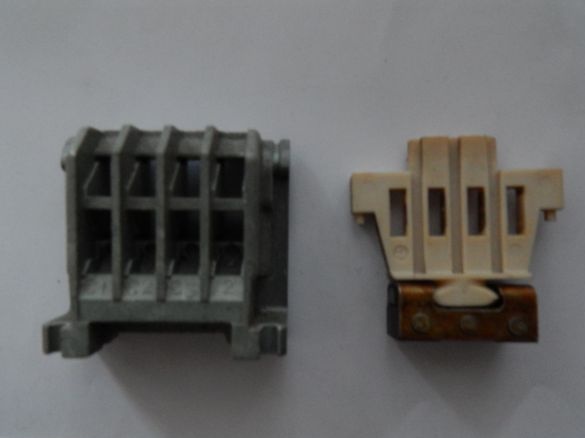

En pas het een beetje aan:

We halen alle contacten weg

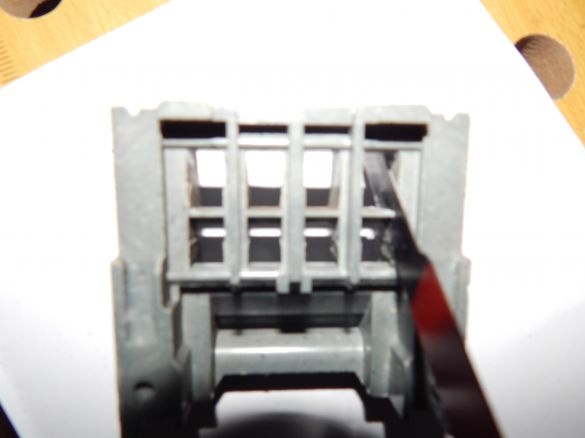

We breiden de ramen uit waar er contacten waren die extra jumpers uitsneden

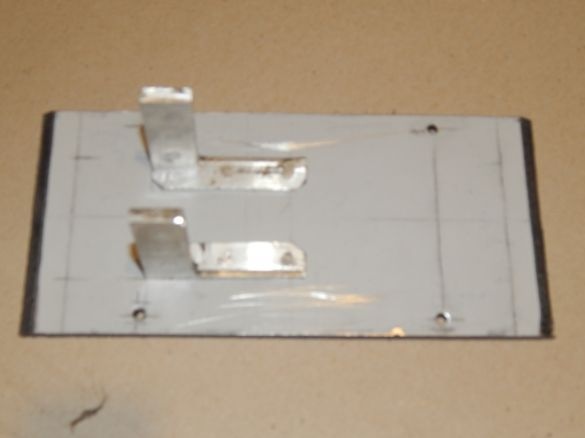

Het resultaat zou dit moeten zijn

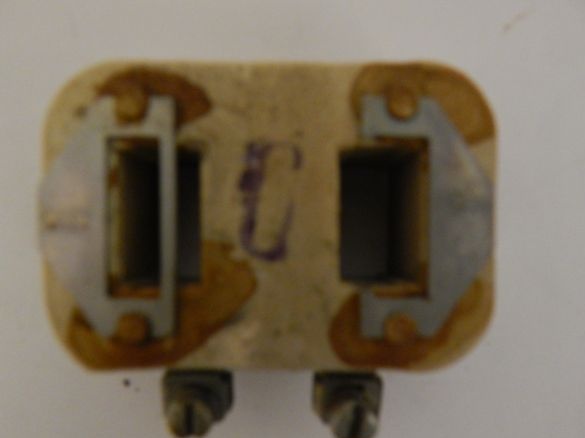

We verwijderen de kortgesloten spoelen van het magnetische circuit (de juiste jumper is verwijderd op de foto), ze zijn niet langer nodig.

Vanaf de basis zagen we de oren van de sluiting als onnodig en om de totale afmetingen te verkleinen.

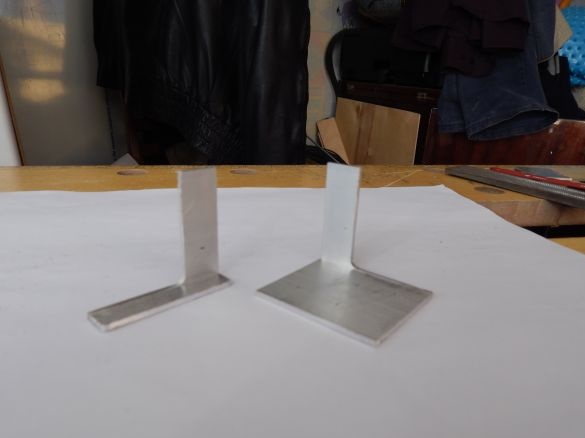

De starter wordt horizontaal gemonteerd. We installeren de montagehoeken door de draden in de starterbehuizing en de hoeken in de planken van bevestiging aan het platform te snijden.

Ga vervolgens verder met de fabricage van de schijf:

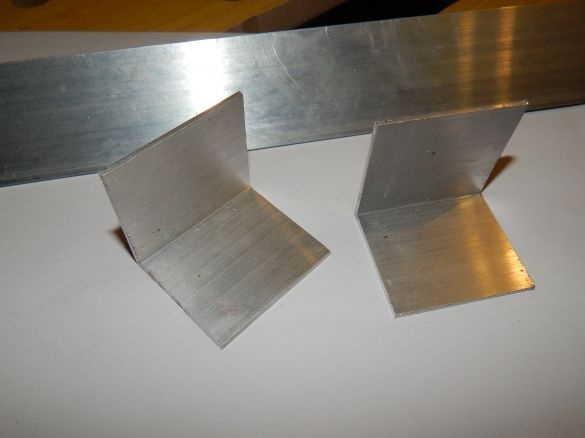

Zaag vanuit de hoek 40x40 twee stukken van 55mm af.

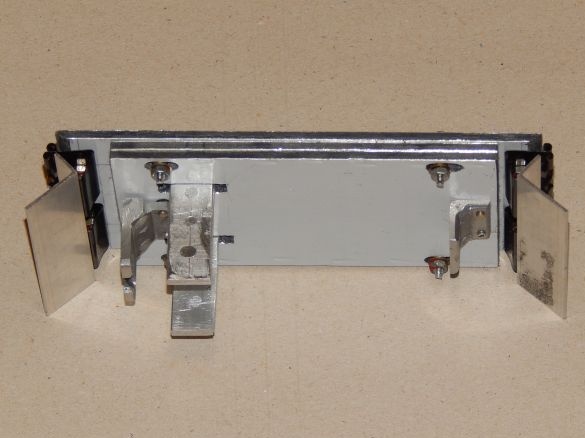

Van de verkregen blanco's snijden we de rechter- en linkerbeugels, waarvan een deel in het venster van het beweegbare deel van de starter moet gaan en het andere moet aan de zool van de molen worden bevestigd. Over het algemeen zullen ze de voorwaartse beweging van het anker door de zool van schuurpapier overbrengen.

Om de beugels te versterken en hun dikte te vergroten tot de afmetingen van het startvenster, klinken we het uitgesneden fragment van de hoek vast en slijpen het op de gewenste maat. Deze starter heeft een raambreedte van 5mm. , de dikte van de hoek is 2 mm.zodat in totaal twee diktes 4 mm opleveren. wat voldoende is voor een dichte installatie van beugels.

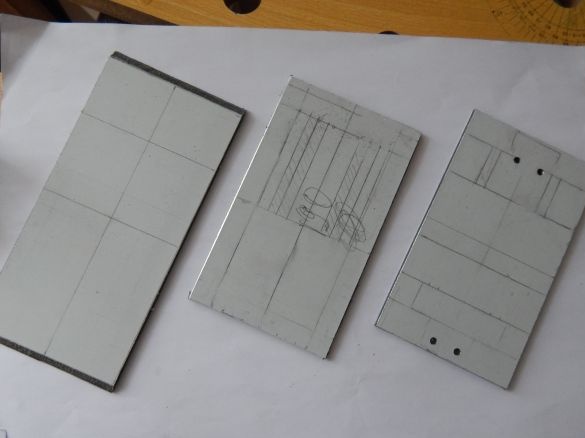

Ik wilde een platform en zool van PCB maken vanwege de antifrictie-eigenschappen, maar het was niet voorhanden. Maar het bleek het zogeheten composietplastic te zijn dat aan beide kanten met aluminium is verlijmd, maar het zal lukken. We hebben twee lege plekken gesneden voor het platform en één voor de zool. De zool is gemaakt over de breedte van het platform en 30 mm langer voor de werkslag en bevestigingen van het schuurpapier.

Het platform kan voorwaardelijk in twee delen worden verdeeld: de basis zelf en de zogenaamde "kelder", waarin de zoolbeugels vrij moeten kunnen bewegen. Aan de basis snijden we de ramen voor de beugels en boren we gaten voor de montage van de starter, in de "kelder" snijden we eenvoudig de opening uit, met 10 mm aan elke kant en 5 mm aan de voor- en achterkant.

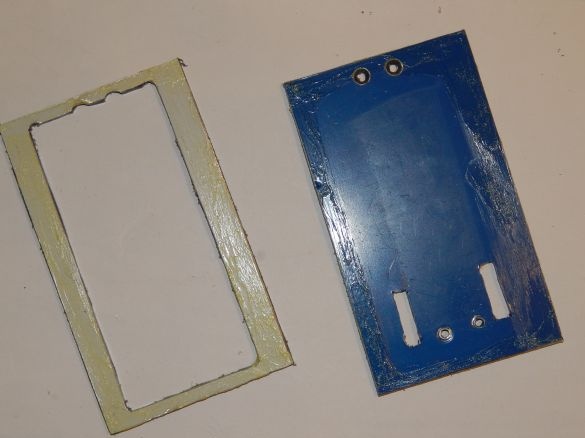

De ontvangen onderdelen verlijmen we onderling met de Universal Moment lijm. De randen zijn besmeurd met lijm.

Voor bevestiging aan de zool in de beugels boren we gaten voor klinknagels met een diameter van 2,1 mm. Trouwens, meer over klinknagels, ik heb ze gemaakt van aluminiumdraad 4-vierkant met een diameter van 2,1 mm. (Ik weet niet of het per sectie overeenkomt met de standaardspecificatie van de staat, maar met een dergelijke diameter).

We bevestigen de beugels aan de zool. Een boor met verzonken gaten met een grotere diameter voor klinknagels, steek de draad in de gaten van de te verbinden delen, snijd de draad met een overmaat van 1,5-2 mm met een tang en klink vervolgens vast. Waarom heb ik voor deze montagemethode gekozen? De geklonken verbinding is niet te scheiden en aangezien er sterke trillingen worden aangenomen in mijn apparaat, is dit de beste oplossing. Bovendien raakt de klinknagel gelijk met het onderdeel en is de ruimte in de "kelder" beperkt tot drie millimeter (ik herinner me dat de dikte van de beugel 2 mm is).

Voor de beweegbare verbinding van het platform en de zool uit een koperen buis met een diameter van 5 mm. 4 afstandsbussen van 6,5 mm lang worden gesneden met een pijpsnijder.

We markeren en boren gaten met een diameter van 3,2 mm in de zool en het platform. In het platform boren we gaten in de twee uiterste posities van de werkslag van de zool en vervolgens gebruiken we een vijl om ze in één venster te verbinden. Bij het bewerken van het raam bereiken we een maat van 5mm. de buis beweegt vrij van de ene rand van het gat naar de andere, zonder vast te lopen.

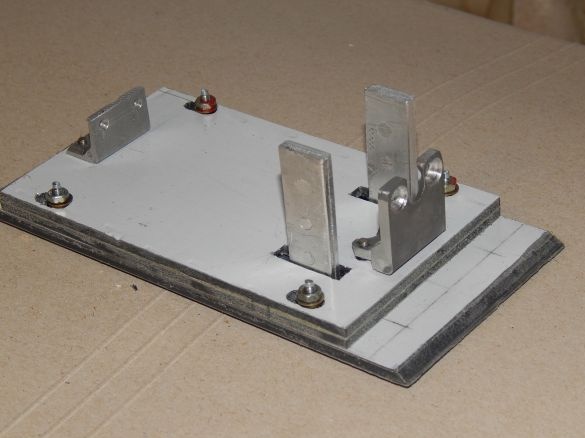

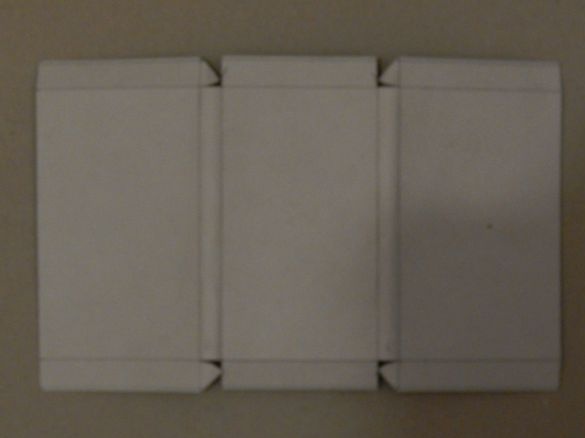

Geassembleerd platform en zool zien er zo uit:

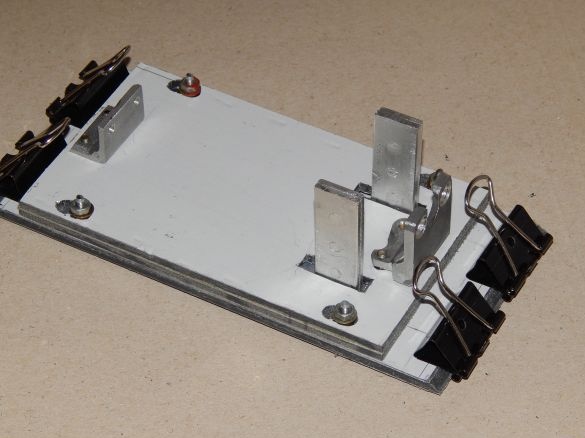

Om het schuurpapier op de zool vast te zetten, gebruikte ik briefpapierclips van 25 mm breed. Aanvankelijk wilde ik een houder maken waarmee je snel schuurpapier kunt vervangen, maar ik moet toegeven dat dit ontwerp niet de beste optie is, sommige tanden moeten worden bevestigd, maar voor nu is het gegroeid, het is gegroeid. Er werden dus 3,2 mm gaten in de klemmen geboord (vreest dat het sterke metaal niet is ontstaan - ik heb het eenvoudig met een simpele boor gepatcht)

Bevestig vervolgens de klemmen met schroeven en moeren aan de zool.

Om de klemmen gelijktijdig te openen, bevestigen we er een hoek van 10x20 mm aan. ook een set schroeven en moeren.

Op de zool met dezelfde “Moment” -lijm lijmen we een zacht materiaal - poreus rubber of, zoals in mijn geval, geschuimd polystyreen, nadat we het hebben geponst in het geval van het demonteren van het gat voor de bevestigingsmiddelen.

De behuizing van het apparaat I is gemaakt van het materiaal van de ventilatiepijp.

Die heb ik langs de generatrix geknipt en vervolgens met behulp van een gebouwde föhn rechtgetrokken tot een lakenstaat.

Ik maakte een patroon met gladde hoeken, ik wilde geen hoekig en "stekelig" doosje maken om aan te raken.

In eerste instantie wilde ik een stuk plastic bus gebruiken als omhulsel, maar het materiaal bleek te vloeibaar. De behuizing is dus met behulp van Cosmofen Plus-lijm (vloeibaar plastic) uit PVC verlijmd. Hij boog het plastic lokaal om de bocht te verwarmen met een Chinese aansteker (geschatte buigradius 5 mm.)

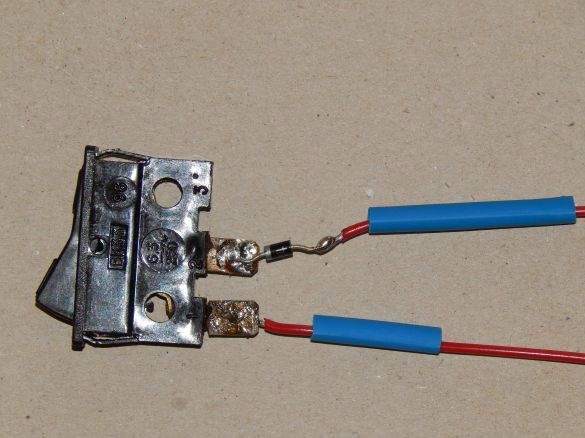

We gaan naar het elektrische deel van de machine. Om een trilling te creëren, is een pulserend magnetisch veld vereist, dat wordt gecreëerd in de starterspoel, die wordt aangedreven door een halfgolfgelijkrichter, een IN4004-diode waarvan de kenmerken stroom tot 1A en spanning tot 400V aangeven. Ik teken geen circuit, alles is in serie geschakeld, de richting van het inschakelen van de diode is onkritisch.

We solderen de diode rechtstreeks op de schakelaar, vervolgens zetten we krimpkous op en isoleren we de structuur.

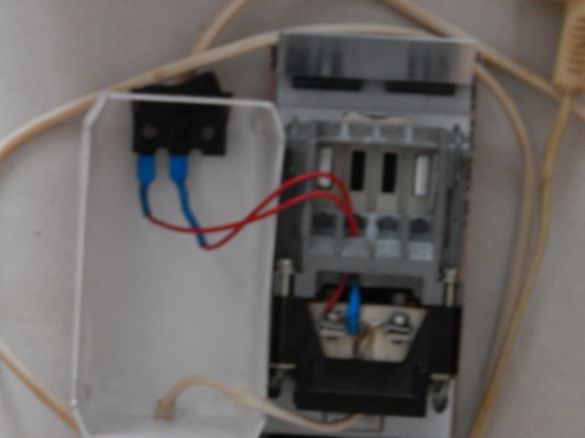

We plaatsen de schakelaar in de behuizing en verbinden de draden.

Om de extra hoeken niet te blokkeren, wordt de behuizing rechtstreeks op de magnetische starterkast bevestigd met twee M3-schroeven.Dit is het resultaat:

Nu een beetje over de gebreken. De slag van de machine is maar op één manier, bij inactiviteit wordt het anker van de starter naar de stator getrokken. Het was noodzakelijk om twee starters in de tegenovergestelde richting te plaatsen en de wikkelingen voor verschillende halve perioden aan te sluiten, zodat beide beurten werkten.

Het onvoldoende vermogen van de machine is te wijten aan het feit dat deze wordt aangedreven door een halfgolfgelijkrichter en dat de effectieve spanning op de startwikkeling 0,707U van het netwerk is (gedeeld door de wortel van 2), d.w.z. 155 V, en 2 keer het vermogen.

Video over machinebediening: