Houtgestookte bakstenen kachels komen nog steeds veel voor in landelijke gebieden en op andere plaatsen ver van gasleidingen en stedelijke centrale verwarming. Er zijn al veel steenovens in bedrijf, er wordt een bepaald aantal gebouwd, dus vragen over de verbetering van de operationele kenmerken van individuele eenheden in het bijzonder en ovens in het algemeen zijn belangrijk. Een van de meest defecte onderdelen van een steenoven is een ovendeur, of beter gezegd de sluiting. De ovendeur wordt namelijk blootgesteld aan hoge temperaturen, mechanische schokbelastingen bij het laden van boomstammen. Vaak, na een korte tijd, in verhouding tot de hele levensduur van de oven, begint de deur te hangen, brokkelen de stenen af en vallen er zelfs omheen, er ontstaan grote scheuren. Natuurlijk zijn absoluut betreurenswaardige gevallen in de regel het gevolg van fouten bij de beëindiging. Maar zelfs zonder deze gaat de afdichting niet te lang mee en moet deze periodiek worden gerepareerd.

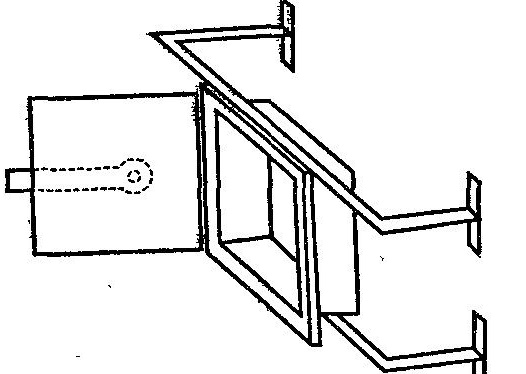

De belangrijkste, vaak gebruikte methode om de ovendeur in het metselwerk van de oven te bevestigen, is om draadvlechten in de naden in te bedden, die in vier gaten op het deurkozijn zijn geregen. Als een meer perfecte optie - gebruik in plaats van draad motorfietsspaken.

Misschien is het de moeite waard om hier de methode te vermelden om de deur te beveiligen met moderne metalen pluggen.

Een andere vrij eenvoudige manier van afdichten is met behulp van klemmen (poten). Metalen strips worden geschroefd of geklonken op het deurkozijn, die vervolgens worden gevormd en afgedicht in horizontale en verticale metselwerkverbindingen.

De methode is op het eerste gezicht goed.

Hier is het de moeite waard om een belangrijke regel in de ovenbusiness in herinnering te brengen - om rekening te houden met het verschil in de coëfficiënten van lineaire uitzetting van materialen bij verwarming. In metaal en baksteen verschilt het (coëfficiënt) het meest en is het noodzakelijk om deze materialen te scheiden met een relatief zachte brandwerende pakking. Vroeger was het een asbestkoord, in zijn pure vorm of gedrenkt in vloeibare klei, nu gebruiken ze vaak moderne vuurvaste materialen - vuurvaste keramische wol en vilt.

Laten we teruggaan naar de klemsluiting.Als het deurkozijn zelf kan worden geïsoleerd, bijvoorbeeld door het met een asbestkoord om de omtrek te wikkelen, worden de metalen stroken van de klemmen niet geïsoleerd en schilderen ze de kleimortel niet uit de voegen.

Als een soort variatie zijn er metalen elementen bevestigd aan het deurkozijn, maar niet vastgemaakt aan de naden, maar houden de deur vast met stenen. Al veel beter - u kunt vuurvast karton leggen en scheuren in de toekomst verwijderen. De sterkte van de afdichting is ook goed, een groot gebied van "vasthouden" stelt u in staat om vrijer met brandhout en poker om te gaan. Het is helemaal niet duur, niet ingewikkeld en economisch qua materialen.

Voor kachels gebouwd van eenvoudige kleibakstenen is misschien meer niet nodig, maar in moderne versies van steenovens met een oven bekleed met vuurvaste stenen, is de methode niet goed genoeg.

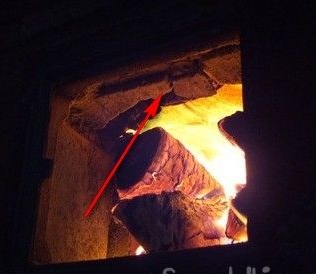

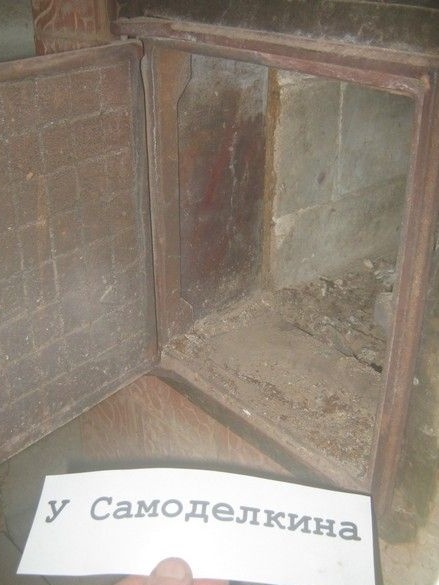

Door de vuurhaard met chamotte te bekleden, vergroten we de bron aanzienlijk, maar door de ovendeur te sluiten volgens de laatste methode, blijven er verschillende plaatsen over waar hoge temperaturen de kleibakstenen aantasten. Op de foto hierboven zijn dit de uiteinden van het metselwerk, aan de zijkanten van de deur, de volgende - boven en onder.

Het laatste zegel, na vijf jaar in werking te zijn geweest, toonde een goede betrouwbaarheid - de deur trilde helemaal niet, hij stond op de plek geworteld, maar de bakstenen van binnenuit werden van bovenaf vernietigd en moesten worden vervangen, terwijl de rest van de vuurhaard, beschermd door vuurvaste chamotte-baksteen, natuurlijk versleten was, maar het deed het goed.

Dat wil zeggen, alles is vereist, hetzelfde, maar met poten rond de omtrek. Zoiets.

De methode is wat meer materiaalverspilling, maar is zeer betrouwbaar en kan worden aanbevolen voor gebruik. We zullen het in meer detail bekijken. Dus.

Wat is er nodig.

Gereedschap

De meest gebruikelijke set slotenmakersgereedschappen, een kleine afneembare machine (slijpmachine) met schuurschijven die dun zijn om te snijden, minstens één dik om te strippen. Veiligheidsbril of beter - een schild voor het hele ... voor het hele gezicht. Als we Beethoven van tachtig jaar oud willen horen, niet via een hoortoestel, voegen we hier een beschermende koptelefoon of oordopjes aan toe - bij strippen met een typemachine is het gerommel en gerinkel best goed. Iets handmatig om te boren. Er werd ook een kleine lasinverter met accessoires gebruikt, plus dunne (2 mm) elektroden. Ik heb MR-3 geprobeerd, SSSI-werk goed, je kunt zeker speciaal zijn voor roestvrij staal, zo niet sorry. In de eerste productievariant, waar het alleen flexibel is, kan worden afgezien van lassen. Ja, naast het gebruikelijke markeergereedschap zou het fijn zijn om een groot vierkant te hebben, met een zijde op die manier een halve meter. Dit verhoogt de nauwkeurigheid van de lay-out aanzienlijk.

Materialen

Geschikt in maat, een stuk RVS plaat. Het is zeer wenselijk dat het hittebestendig is. Niet te verwarren met "hittebestendig" (schaalvastheid). De enige keer in het netwerk was een video met een soortgelijk ontwerp, waarbij de auteur hittebestendig roestvrij staal gebruikte, een zeer kleine dikte, iets van ongeveer 0,5 ... 0,75 mm. In dit geval is het duidelijk dat alleen de fabricagemethode flexibel is, tenzij u speciaal gereedschap heeft voor het lassen van dun roestvrij staal.

In de auteursversie werd roestvrij staal gebruikt van een onbekende (en nauwelijks hittebestendige) kwaliteit, 1,5 mm dik. Niet met opzet, wat het was. De praktijk heeft echter een voldoende hoge weerstand van het materiaal aangetoond. Ook maakt een enigszins buitensporige dikte het gebruik van conventioneel handmatig booglassen mogelijk.

Bevestigingsmiddelen - standaard bouten of schroeven M5 met moeren. Misschien is het beter om massieve koppen te kiezen zodat ze niet langer branden.

De montagedoos is op twee manieren gemaakt.

Eerst - er is een algemene grote sweep gemaakt endoor te buigen, het bleek een soort doos zonder bodem en deksel. Loodrecht op de wanden van de doos, de bloembladen gebogen. Er werd een deur geïnstalleerd, gaten werden gemarkeerd en geboord. De deur zat vast met tandwielen en dat is alles.

Het werkstuk markeren en snijden.

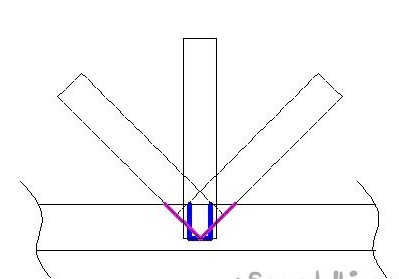

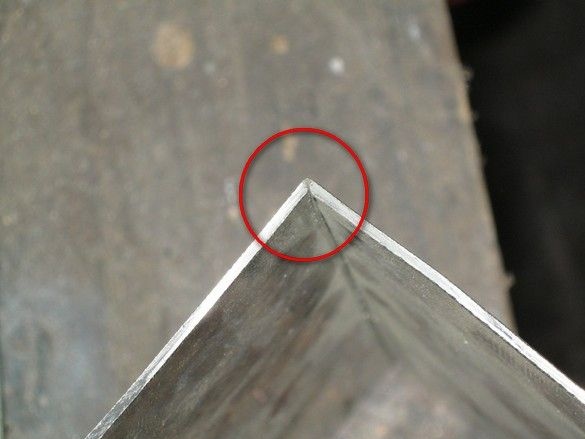

Hier is het de moeite waard om te zeggen dat voor het verkrijgen van een kleine buigradius, met zo'n dik materiaal, enige voorbereiding van het buigpunt vereist is.De voorbereiding bestaat uit het snijden van het materiaal langs de vouwlijn, ongeveer driekwart van de dikte, en het snijden - waardoor de snede een V-vormig profiel krijgt. Met een hoek van 90 of iets meer graden aan de basis. Het enige min of meer geschikte gereedschap hiervoor is een snijmachine (slijpmachine). Wat mijn smaak betreft, is het de moeite waard om de optie te gebruiken met minder kracht en een kleinere cirkeldiameter.

Je moet je zo gedragen. De eerste snede staat loodrecht op het oppervlak van het materiaal, op de gewenste diepte langs de markeringslijn. Het is best moeilijk om het de eerste keer goed te doen. Het is beter om de snede niet onmiddellijk tot de volledige diepte te doen, maar in verschillende passen, dus er is minder kans om door te snijden en het wordt gelijkmatiger. Het moeilijkste is de allereerste rechte groove. In de regel komt het mij beter uit, hoe minder verantwoordelijk het deel is - tijdens het werken is het de moeite waard om de schouders en armen enigszins te bevrijden en niet veel belang te hechten aan mogelijke kleine gebreken.

Na de eerste snede worden er nog twee passages langs gemaakt zoals op een geleider, met een gereedschap dat telkens 45 graden wordt geroteerd ten opzichte van de hoofdsnijder. Ongeveer natuurlijk, maar een beetje beter. Dit is niet langer moeilijk, u hoeft alleen maar te draaien of naar het werkstuk te draaien zodat de groef van rechts naar links is en niet van boven naar beneden. Het gaat soepeler. Nou, het Bulgaarse onderscheppen anders.

Buig vervolgens zodat de snede erin zit. Het is niet nodig om aanslagen of geleiders te gebruiken, de bocht zal nog steeds naar de plaats met de minimale dikte gaan, zoals ze zagen.

De diepte van de eerste snede, in het ideale geval, moet zodanig zijn dat het werkstuk op de voltooide snede met enige behoorlijk behoorlijke inspanning wordt gebogen, maar met uw handen. In dit geval zal het buitenoppervlak van de bocht enigszins dof zijn, maar zonder merkbare scheuren.

De vorm is gesneden, idealiter zou dit moeten leiden tot een volledige sluiting van de muren in de voltooide bocht.

Dus blanks werden uitgesneden, er werden op de juiste plaatsen gesneden, door en voor bochten. Hier moet je voorzichtig zijn en je het eindproduct volledig voorstellen - een aantal vouwen (hun snijden) bevinden zich aan de andere kant.

Na gedoe met sneden, in verschillende bewegingen, buigt een doos met bloembladen langs de lijnen.

We passen de deur, markeren gaten, boren, bevestigen. We hebben het overtollige materiaal van de draad afgesneden. Bevestigt met een schroef en moer. M5. Stoporov en puck worden niet gebruikt, maar bij twijfel kunt u het midden van de snede kantelen.

Nu lassen we hoeken van kleine stukjes. Aan de voorzijde, verder is het ontwerp wat onvoltooid. Stukken met een rechte hoek worden eenvoudig op de juiste plaats bevestigd, althans iets meer dan nodig en lassen, wordt op verschillende punten bevestigd. Dan wordt het teveel afgezaagd. Lasnaden worden gereinigd. Scherpe randen worden bot.

De poten aan de zijkant van de vuurkist zijn een beetje groot, met kleinere kun je rondkomen.

Dezelfde beëindiging, na 3,5 jaar gebruik in een gemetselde saunakachel. Overweeg op de onderste plank van as de zijkant. Er is een klein beetje schaal, er zijn geen waarneembare vervormingen en bochten, de boutkoppen zijn niet zichtbaar op de foto, maar ik durf ze ook te verzekeren in zeer goede staat. Het buitenste metselwerk heeft geen vernietiging, vooral de voering. Over het algemeen is de conditie uitstekend en gezien de veel intensere verwarming van de badkachel in vergelijking met de verwarming is deze helemaal uitstekend. Misschien werd dit vergemakkelijkt door de aanzienlijke dikte van het materiaal en de algehele stijfheid van de constructie.

De inbedding, ondanks de hoge kosten in vergelijking met gebruikelijke methoden, is een wonder zo goed, maar de methode om een doos met poten te vervaardigen, flexibel, is niet te nauwkeurig. Per definitie. Het is moeilijk om tot op een millimeter na te denken, alle evolutie van het werkstuk tijdens het buigen en als gevolg daarvan past de deur niet of zijn de openingen te groot. Je kunt ze vullen met hetzelfde vuurvaste vilt, maar dit is niet het geval.

De tweede fabricageoptie. Door te lassen.

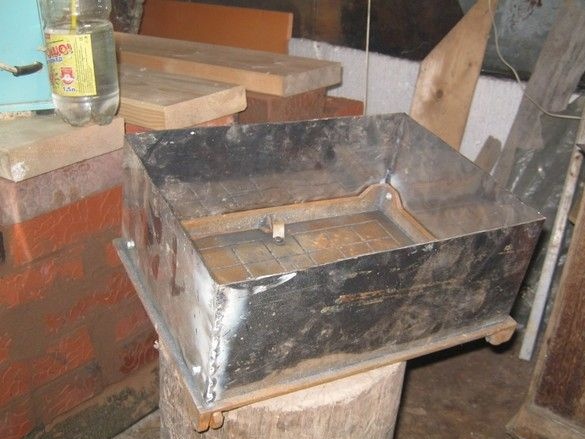

Onlangs besloot ik het te proberen. De hoofddoos is gemaakt van twee L-vormige delen.

Na het passen de randen op maat knippen en vastlassen. Speciale strakheid is hier niet vereist - in stippen, tot anderhalve centimeter. Verwijder vervolgens al het overtollige aan de naden.

Nadat op soortgelijke wijze poten zijn gelast.

Na het strippen is het mogelijk om op een serviceplaats op te bergen, nadat u eerder zacht vuurvast materiaal hebt ingepakt. Op de onderstaande foto wordt een basalt gewatteerde mat met een dikte van 10 mm gebruikt.

De methode, ondanks de wat grotere complexiteit, beviel meer. De deur zit veel strakker, tijdens het fabricageproces zijn er aanzienlijk minder zorgen - de deur zal aan het einde passen / niet passen. Bovendien kun je voor het ontwerp kleinere stukjes materiaal gebruiken, wat soms erg handig is.

Er is nog geen ervaring met het bedienen van een afdichting van dit type fabricage - de oven is nog niet klaar, maar er zijn ook geen redenen om eraan te twijfelen.