De auteur hiervan zelfgemaakt reist regelmatig. Van de ene behuizing naar de andere verhuizing, wordt hij natuurlijk geconfronteerd met de noodzaak van constante montage en demontage van meubels. Behalve dat het best vermoeiend is, schaadt het ook het meubilair zelf. Bij frequente demontage en montage gaan schroeven, montagebeugels verloren, het meubilair zelf wordt na meerdere onbruikbaar. Daarom ontstond na enige tijd het idee om met onze eigen handen meubels te maken, wat handiger zou zijn om te gebruiken in omstandigheden van veelvuldig bewegen.

Er werd besloten om te beginnen met de eenvoudigste - met de montage van een plank waarop dingen gemakkelijk konden worden opgeborgen, maar die de nadelen van winkelmeubilair zouden missen.

De geplande plank is eenvoudig te monteren en te demonteren, neemt in niet-gemonteerde vorm zo min mogelijk ruimte in beslag en er moet ook een minimum aan bevestigingsmiddelen worden gebruikt in het ontwerp.

Gebruikte materialen:

-5 x 30 cm planken 360 cm lang

-tung olie 100%

-Mahonie vlek

Polyurethaan

-borstels met een borstelbreedte van 25 mm

Benodigd gereedschap:

- Zagen

- Hoek en gradenboog

-Boor

Vorm- en freesmachine

Bandschuurmachine

Een gedetailleerde beschrijving van de fabricage van planken voor verhuizingen:

Stap één: Ontwerp plankontwerp

Als belangrijkste materiaal voor het maken van de plank besloot de auteur grenen planken van 5x30x360 cm te gebruiken.

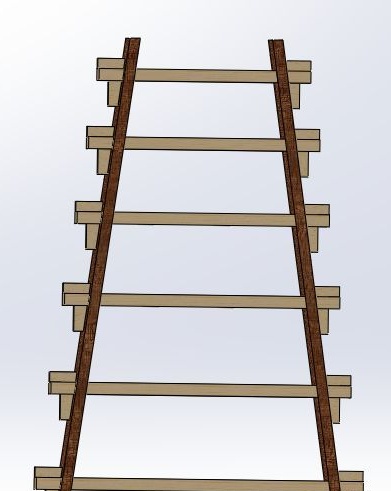

Voor dit project heb ik besloten om grenen planken te gebruiken met een afmeting van 50,8 x305 mm. In het programma voor het modelleren van CAD is het volgende gemaakt het model: de onderste plank wordt 120 cm lang; verticale geleiders worden er aan twee kanten onder een hoek van 8 graden aan bevestigd. Het schap zal dus een trapeziumvorm hebben, waardoor het een verhoogde stabiliteit zal hebben. Daarom zal de totale hoogte van de constructie ongeveer 180 cm zijn.

Er is voor gekozen om een spijkerverbinding te gebruiken als plankmontage-unit. Een dergelijke verbinding is zeer gemakkelijk te gebruiken, gemakkelijk te demonteren en vereist geen extra gereedschap en bederft ook het uiterlijk van het meubilair niet. Om een voeg van hout te maken, wordt een doorn uitgesneden en worden langs de randen van de planken gaten gemaakt. Een in het gat geïnstalleerde pen bevestigt de structuur en zorgt voor structurele stijfheid.

Stap twee: verticale hulplijnen

Door de afmetingen over te brengen van het modelleerprogramma naar de planken, ging de auteur over tot de vervaardiging van de verticale steunen van de toekomstige plank.In de geleiders was het nodig om openingen te snijden voor het bevestigen van de planken, hier stuitte de auteur op een probleem: aangezien de geleiders onder een hoek van 8 graden gaan, moet elk bevestigingsgat ook onder deze hoek worden gesneden. Om deze taak uit te voeren, werden aan elk uiteinde van de groef 11 mm gaten geboord, waarna de groeven werden gesneden met een ijzerzaag. Met behulp van een hoek en een gradenboog werd de gewenste hoek van 8 graden vastgelegd.

Stap drie: planken

Vervolgens begon de auteur met het maken van horizontale planken die als planken zullen dienen. De eerste stap was het knippen van de spikes voor montage. Vervolgens werden in elk bord gaten gemaakt voor het bevestigen van deze spike. Vervolgens werden de randen van de planken op maat gesneden van de gaten van de geleidersteunen. Zo werd er een spike-verbinding gemaakt. Alles werd gedaan volgens de afmetingen van het CAD-model. Om verdere verwarring met de installatie van planken te voorkomen, werden ze op maat gemarkeerd.

Stap vier: De geassembleerde plank controleren

Toen de belangrijkste onderdelen klaar waren, ging de auteur verder met het controleren van de compatibiliteit van de gemaakte gaten. Hiervoor is de legbordconstructie gemonteerd. Om de hele plank volledig in elkaar te zetten, moest ik een deel van de gaten uitlijnen en de werkstukken zagen. Nadat alles perfect en eenvoudig gemonteerd en gedemonteerd was gemonteerd, ging de auteur verder met het laatste werk aan het creëren van een plank voor verplaatsingen.

Stap vijf: eindproductie

Met schuurpapier met korrel 80, 120 en een bandslijpmachine werden alle details van de plank geschuurd. Aangezien een sterker malen voor een dennenproduct niet nodig is, ging de auteur verder met het aanbrengen van lagen vlek- en tungolie op de horizontale delen van de plank. Voor de verticale geleidingssteunen van de plank gebruikte de auteur 2 lagen vlek en een laag polyurethaan.

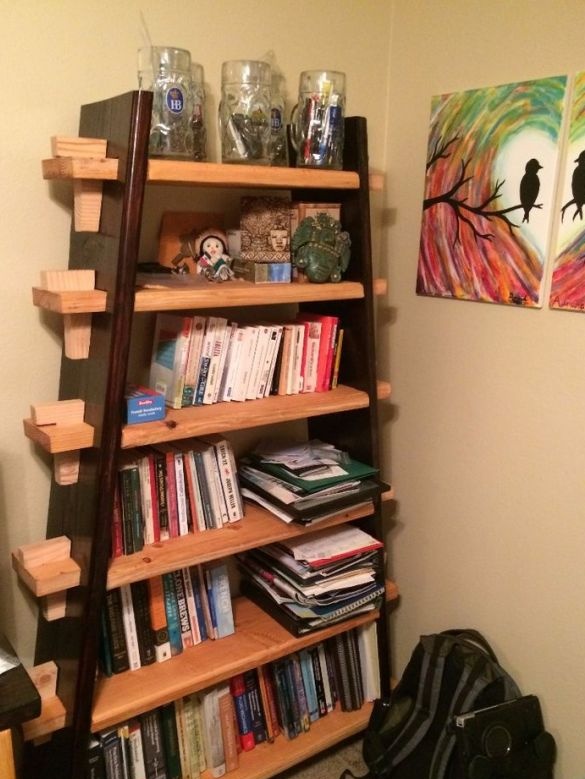

Als resultaat hebben we hier zo'n plank gekregen, waarvan het ontwerp het verplaatsen aanzienlijk zal vergemakkelijken.