De auteur heeft 4 maanden nodig gehad om zo'n graveur te monteren, het vermogen is 2 watt. Dit is niet te veel, maar u kunt er wel op hout en plastic graveren. Ook kan het apparaat een kurkboom kappen. Het artikel heeft al het benodigde materiaal voor het maken van een graveur, inclusief STL-bestanden voor het afdrukken van structurele eenheden, evenals elektronisch circuits voor het aansluiten van motoren, lasers enzovoort.

Graveur video:

Materialen en gereedschappen:

- toegang tot een 3D-printer;

- 5/16 "roestvrijstalen staven;

- bronzen bussen (voor glijlagers);

- diode M140 op 2 watt;

- radiator en koelers om koeling van de diode te creëren;

- stappenmotoren, katrollen, tandriemen;

- superlijm;

- houten balk;

- multiplex;

- bouten met moeren;

- acryl (om inserts te maken);

- G-2 lens en driver;

- thermisch vet;

- veiligheidsbril;

- controller Arduino UNO;

- boor, snijgereedschap, schroeven, etc.

Het proces van het maken van een graveur:

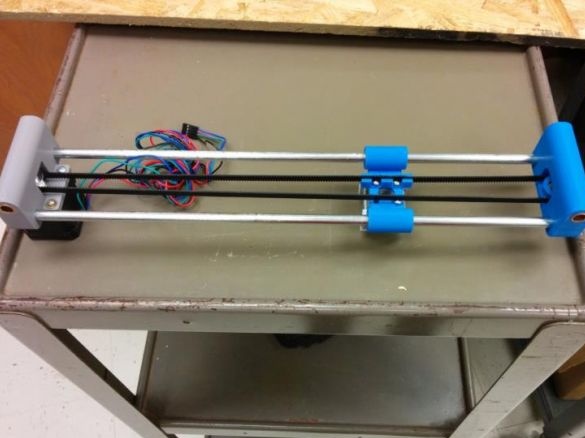

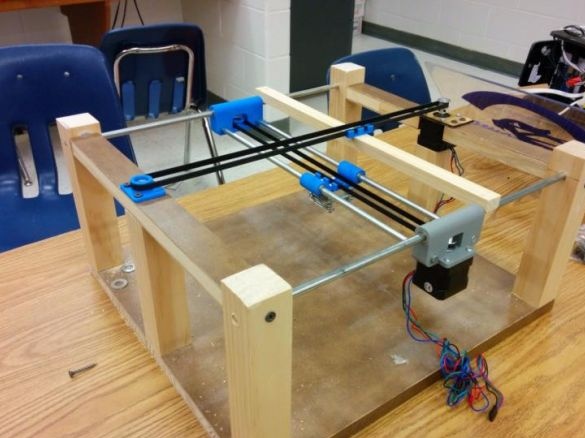

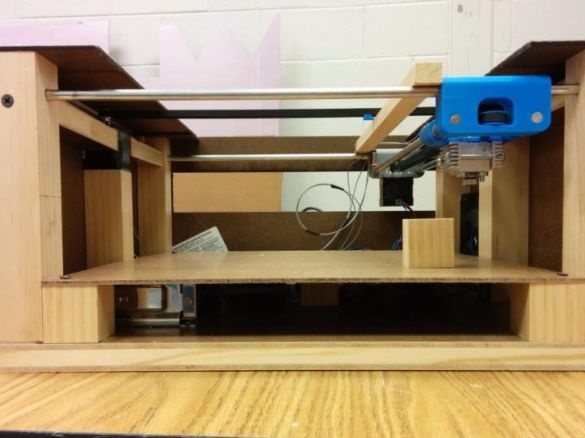

Eerste stap. Maak de Y-as

Autodesk Inventor moet eerst een printerframe ontwerpen. Vervolgens kunt u beginnen met het afdrukken van de elementen van de Y-as en deze in elkaar zetten. Het eerste deel, dat op een 3D-printer wordt afgedrukt, is nodig om de stappenmotor op de Y-as te installeren, stalen assen aan te sluiten en langs een van de assen van de X-as te schuiven.

Nadat het onderdeel is bedrukt, moeten er twee bronzen bussen in worden geïnstalleerd, deze worden gebruikt als schuifsteunen. Om wrijving te verminderen, moeten de bussen worden gesmeerd. Dit is een geweldige oplossing voor dergelijke projecten, omdat het goedkoop is.

De geleiders zijn gemaakt van roestvrijstalen staven met een diameter van 5/16 ". Het roestvrij staal heeft een kleine wrijvingscoëfficiënt met brons, dus het is geweldig voor glijlagers.

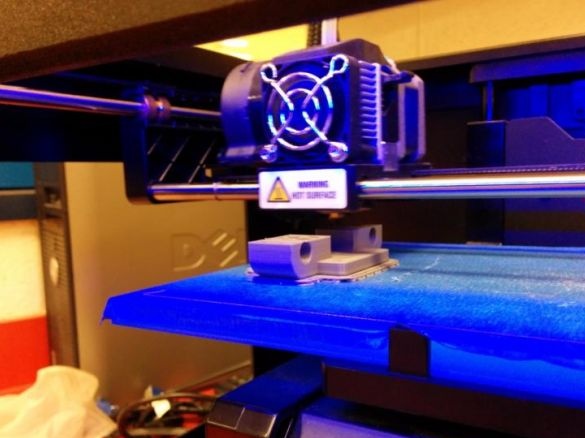

Een laser is ook gemonteerd op de Y-as, heeft een metalen behuizing en wordt vrij sterk verwarmd. Om het risico op oververhitting te verminderen, moet u een aluminium radiator en koelers installeren om te koelen. De auteur gebruikte oude elementen van de robotbesturing.

In het blok voor laser 1 "X1" moet je onder andere een gat 31/64 "maken en een bout aan de zijkant toevoegen. Het blok is verbonden met een ander onderdeel, dat ook op een 3D-printer wordt geprint, het beweegt langs de Y-as. distributieriem.

Na montage van de lasermodule wordt deze gemonteerd op de Y-as, ook in dit stadium worden stappenmotoren, katrollen en tandriemen gemonteerd.

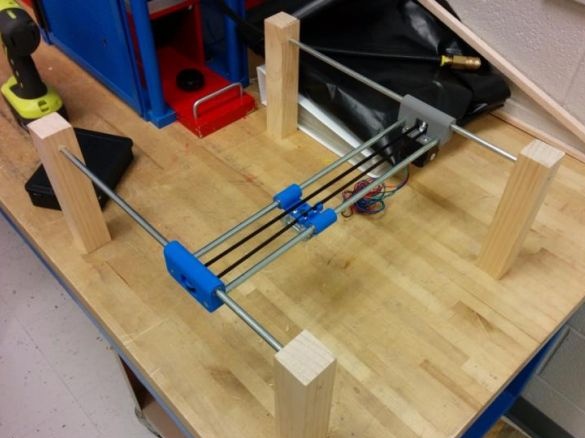

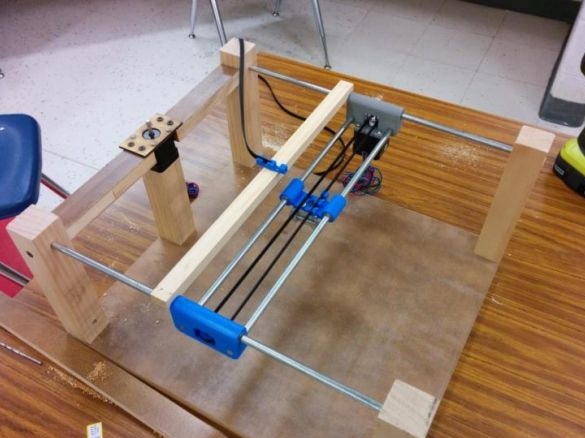

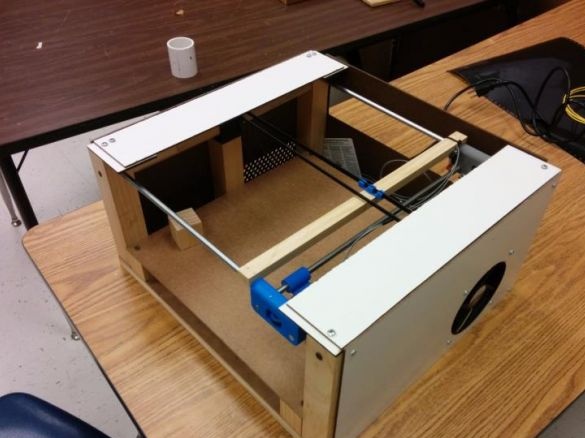

Stap twee Maak de X-as

Hout werd gebruikt om de graveerbasis te maken.Het belangrijkste is dat de twee X-assen duidelijk parallel zijn, anders zal het apparaat wiggen. Om langs de X-coördinaat te bewegen wordt een aparte motor gebruikt, evenals een aandrijfriem in het midden langs de Y-as.Dankzij dit ontwerp bleek het systeem eenvoudig en werkt het prima.

Superlijm kan worden gebruikt om de dwarsbalk te bevestigen die de riem verbindt met de Y-as. Maar het is voor deze doeleinden het beste om speciale beugels op een 3D-printer af te drukken.

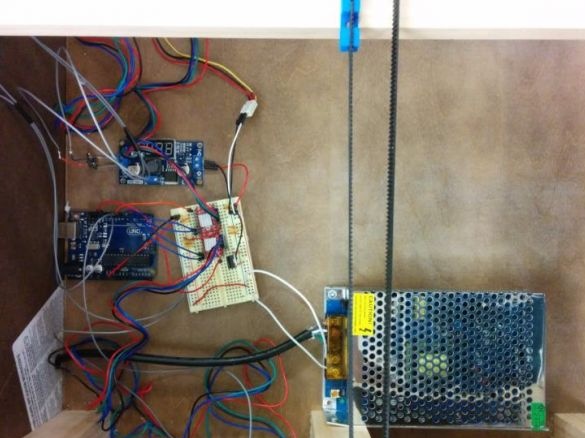

Stap drie We verbinden en controleren de elektronica

In zelfgemaakt er wordt een diode van het type diode M140 gebruikt, u kunt een krachtigere kopen, maar de prijs zal hoger zijn. Om de straal te focussen, heb je een lens en een instelbare stroombron nodig. De lens is met koelpasta op de laser gemonteerd. Werk alleen met lasers in een veiligheidsbril.

Om te controleren hoe elektronica werkt, heeft de auteur het buiten de machine aangezet. Een computerkoeler wordt gebruikt om de elektronica te koelen. Het systeem draait op de Arduino Uno-controller, die wordt geassocieerd met grbl. Om het signaal online te kunnen verzenden, wordt de Universal Gcode Sender gebruikt. Om vectorafbeeldingen naar G-code te converteren, kunt u Inkscape gebruiken met de geïnstalleerde gcodetools-plug-in. Om de laser te besturen, wordt een contact gebruikt dat de werking van de spindel regelt. Dit is een van de eenvoudigste voorbeelden met gcodetools.

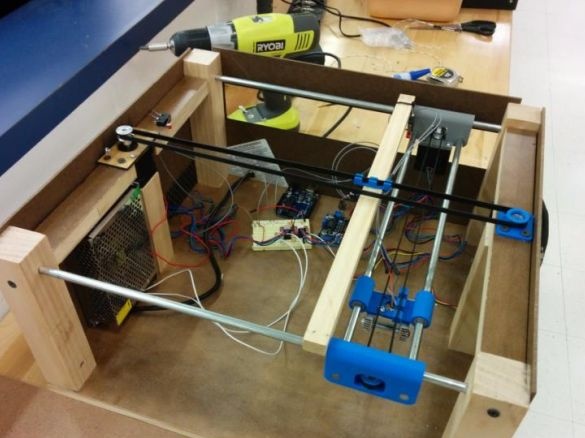

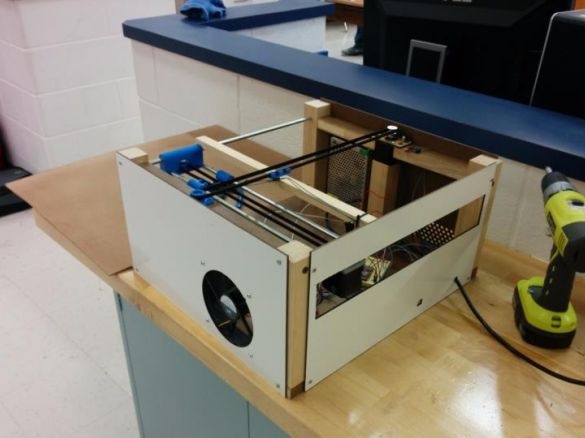

Stap vier Graveur lichaam

Zijvlakken zijn gemaakt van multiplex. Aangezien de stappenmotor tijdens bedrijf enigszins buiten het lichaam uitsteekt, moet in de achterzijde een rechthoekig gat worden gemaakt. Bovendien moet u niet vergeten om gaten te maken voor koeling, stroomtoevoer en een USB-poort. De randen van de boven- en voorkant van de carrosserie zijn ook gemaakt van multiplex, de wanden van acryl zijn geïnstalleerd in het centrale deel. Boven alle elementen die in het onderste deel van de doos zijn geïnstalleerd, wordt een extra houten platform bevestigd. Het is de basis voor het materiaal waarmee de laser werkt.

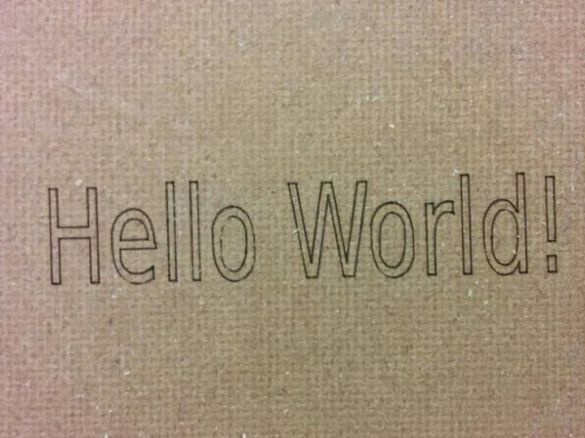

Voor de vervaardiging van muren wordt acryl in oranje gebruikt, omdat het laserstralen perfect absorbeert. Het is belangrijk om te onthouden dat zelfs een gereflecteerde laserstraal het oog ernstig kan beschadigen. Dat is alles, de laser is klaar. U kunt de test starten.

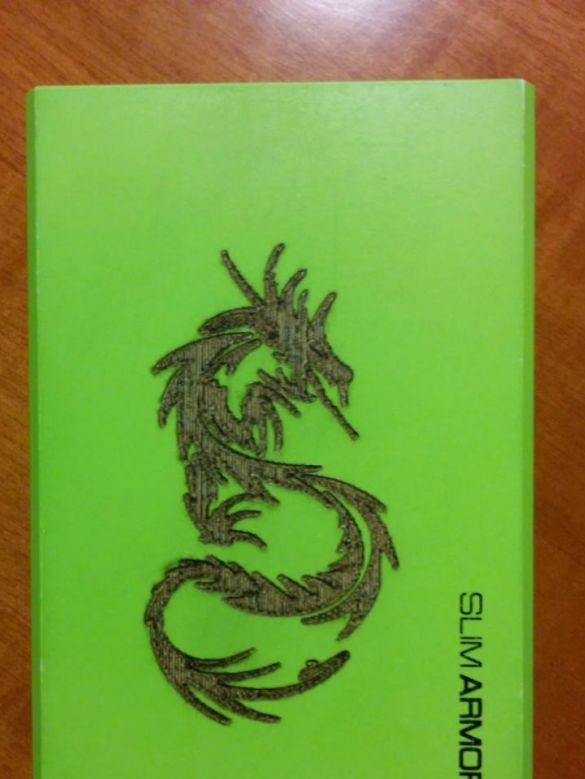

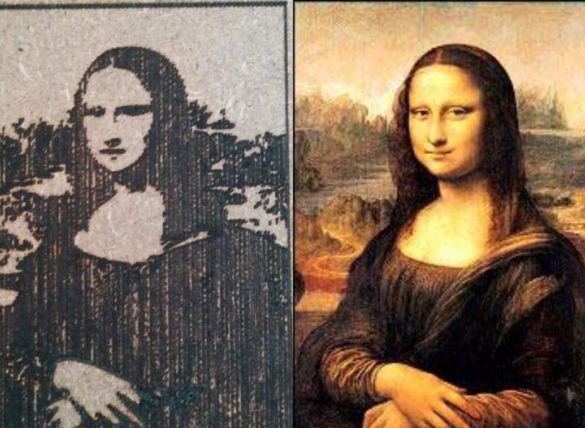

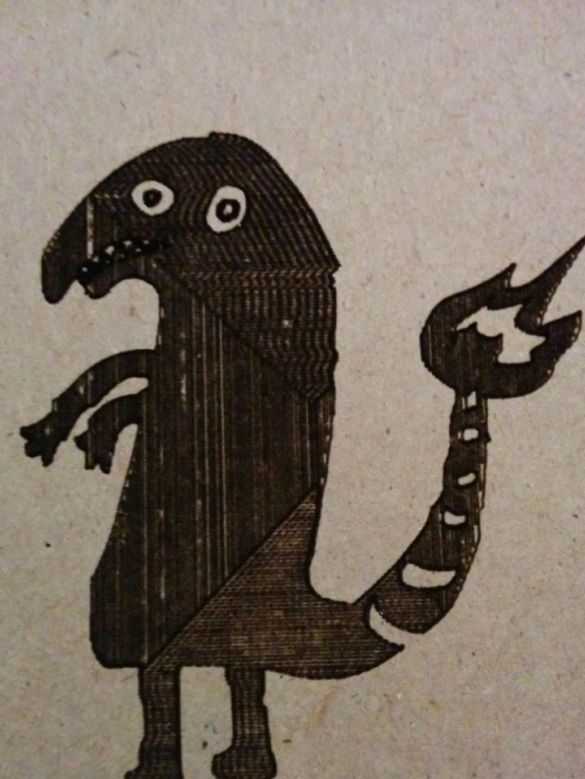

Complexe afbeeldingen zijn natuurlijk niet erg hoogwaardig, maar een simpele graveur brandt moeiteloos uit. Ook kunt u hiermee eenvoudig een kurkboom kappen.