Pijpbuigmachines hebben een zeer breed toepassingsgebied: ze buigen pijpen voor het leggen van communicatie, voor productie van meubels, smeden, worden ook veel gebruikt in de machinebouw. De kosten van fabrieksmachines zijn vrij hoog, dus als je het nodig hebt, is het logisch om het zelf te doen. In het artikel vertelt de auteur over het maken van een rolbuiger. De keuze viel op hem vanwege zijn veelzijdigheid.

De constructie van een dergelijke machine vereist draaien en lassen

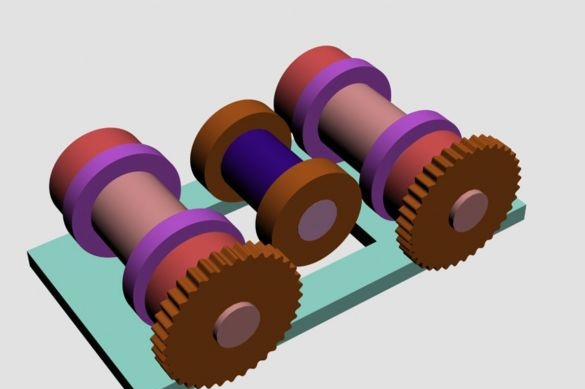

Het project begint met een 3D-model getekend in 3DMax. Het object is op ware grootte getekend.

In het begin was het plan zodanig dat, zonder de assen te veranderen, het mogelijk was om zowel een ronde als een vierkante buis te buigen. Maar de assen hadden een lengte van 600 mm en een diameter van 80 mm moeten hebben. De auteur vond geen lege plekken van deze omvang, dus besloot hij het ontwerp op een eenvoudigere manier te maken.

Het project omvatte het wisselen van assen voor ronde en vierkante buizen (rond in perspectief).

Beide sterren en een ketting werden gebruikt vanaf de nokkenas van de Moskvich-auto.

Er werden zes lagers aangeschaft en assen bewerkt:

We maken een slede van een klemas. Om dit te doen, gebruiken we een 30x4 metalen strip, halve maan wordt er uit gebogen, lagers zitten er later in.

Met behulp van metaal met een dikte van 12 mm wordt een “U” -vormige slede gemonteerd. Van buitenaf zijn 10x10 vierkanten gelast, die als geleiding dienen. Aan de binnenkant zijn sjaals en draagstoelen gelast.

Dit ontwerp met asbevestiging maakt het gemakkelijk om verschillende assen te verwijderen en te installeren.

Met het bewustzijn van het lichaam besteedde de auteur speciale aandacht aan de mogelijkheid van transporteerbaarheid van de machine en probeerde deze zo klein en licht mogelijk te maken.

4 mm dikke ijzeren plaat is gemarkeerd.

Halve manen worden geperst en gelast:

Vanaf de metalen strip van 30x4 zijn de geleidesleden van de knijpas op hun plaats gelast.

In dit geval zijn de gaten voor de assen verbrand door lassen.

Vervoer op zijn plaats:

Proefmontage van de zaak:

De assen worden vastgezet met een gewone metalen klem. Het belangrijkste is om niet af te haken.

We zijn klaar met de zaak. Het blijft over om een mechanisme te bedenken in het bovenste deel van de machine, dat de nodige inspanning op de wagen zal veroorzaken.

Er is gekozen voor een schroef met gereedschapsdraad. Hier werd een schroef met een diameter van 30 mm gebruikt.

Tussen de slede en de schroef is een steunlager nodig.

Om het lager te bevestigen, werd een geschikt stuk buis gevonden en aan het midden van de wagen gelast.

Sluitringen zijn aan het uiteinde van de schroef gelast:

Er wordt een sleuf gemaakt in de buis en een geïmproviseerde splitpen van 1 mm dik wordt erin gestoken.

In het bovenste deel van het lichaam wordt een gat voor een schroef verbrand door lassen, een moer en verstijvers van 4 mm dik worden gelast.

Gaten voor de splitpennen worden gemaakt in de zijkanten van de kap, waarvoor de kap aan de zijkanten van de behuizing wordt bevestigd.

Oren met geboorde gaten zijn aan het zijpaneel gelast. Ze dienen om de zijkant van de koffer te beveiligen.

In de tegenhanger knippen we de m8-draad.

De koffer is gemonteerd!

Het blijft over om de aandrijving aan de assen te bevestigen en er sterren op te installeren. Hiervoor zijn de assen aan de randen licht geslepen.

En aanslagen zijn in maat gelast aan de tandwielen:

Nu moet je de spanner installeren. Onder de binnendiameter van de spanrol van de distributieriem wordt een bout geselecteerd en op de juiste plaats gelast.

Het handvat van het mechanisme is gemaakt van een sleutel 20/22. Aan het tandwiel is een geschikte moer gelast. De sleutel wordt op de moer gezet en vastgezet met een bout.

En de finishing touch: machinebevestigingslipjes:

Hier is de voltooide machine na het schilderen: