Iedereen kent LED-technologie al en hoe ze energie kunnen besparen (en energie is nu duur!). Dus ik dacht om alles op semi-industriële schaal te zetten - het inkomen thuis en op het land is in orde. Over het algemeen zomerhuis Ik ben volledig uitgerust met elektronica. En hoewel ik 5,45 kW / uur (SNT) moet betalen, kruip ik nooit uit voor 250 roebel. (hoewel ik altijd de elektrische oven gebruik). Nou, goed voorspel, het is tijd om op de stof in te gaan.

De lamp die in mijn handen viel, was niet-standaard - totale interne ø40 mm, zodat mijn planken niet zouden passen.

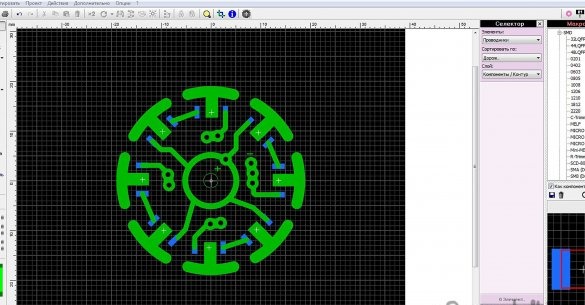

Ik besloot het zelf te doen. Schetste een schets, tekende het Layout

Ik heb het twee keer afgedrukt, zodat er geen spaties waren.

Hij drukte op gewoon overtrekpapier - zodat ze niet vastliep, moest ik een envelop van dik papier maken.

Daarna ging het sneller - ik moest naar Chip and Dip en (dure!) Componenten kopen die niet konden worden weggelaten - POSITIV 20 geeft een lichtgevoelige film en TRANSPARENT 21 maakt het papier transparant (handig als je print vanuit een tijdschrift - het droogt en geen sporen meer).

Daarvoor moet je het bord goed voorbereiden. Ik nam de kleinste huid en behandelde deze met Seth onder warm water (ik las het ergens op internet en op advies heb ik de bordtekening verbrand met een industriële haardroger). Het bord was perfect verwerkt - er stroomde water doorheen, maar het werd niet afgewassen. Ik verwerkte POSITIV 20 en, na 40 minuten drogen in de oven bij een temperatuur van 100 ° C, zette ik het aan onder een ultraviolette lamp.

Vervolgens kocht ik een "vloeibaar blik", om niet te blikken met een soldeerbout,

en 1 uur in geplaatst.

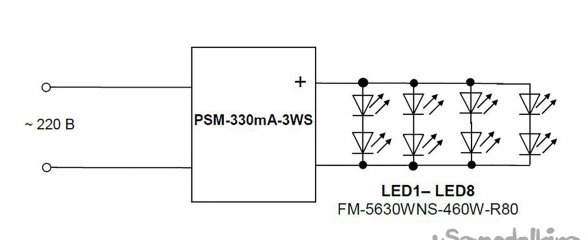

Omdat de LED's max 150 mA zijn en het plaatmateriaal van glasvezel is, heb ik besloten om het niet te riskeren, maar om de helft van het vermogen te geven.

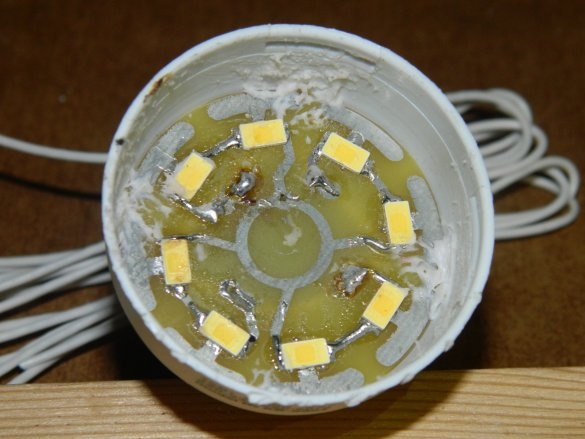

Dit is wat er gebeurde na al het beitsen en "baden" in het "vloeibare blik" - schoonheden! Trouwens, een goede zaak voor de meester is dat je de planken niet hoeft te bedriegen met een soldeerbout. Dit versnelt het proces aanzienlijk (en binnen een uur kun je een zeemeeuw drinken).

Vervolgens soldeerde ik de leds die ik al onder de knie had (op de ijzer) technologie.

Ik heb de geleiders aan de onderkant gesoldeerd en het board in de case vastgezet op “liquid nails”.

Vervolgens zette hij het glas (gesneden uit een doos uit iets daar) en sloot het deksel. Het glas is licht ingepakt.

Het resultaat was een lamp die ongeveer 350 lm produceert en hij lijkt helderder te schijnen, omdat de thermische temperatuur 4200 K is.