Doe het zelf computertafel

Hallo allemaal! In het artikel van vandaag zullen we nader bekijken hoe we nuttig en praktisch kunnen maken zelfgemaaktnamelijk een computerbureau. Deze tafel ziet er betrouwbaarder en steviger uit dan zijn tegenhangers van goedkope winkels van geperst zaagsel. Waarom wordt het vergeleken met goedkope tafels? Dat is alles, want het budget van deze assemblage zal helemaal niet groot zijn en is vergelijkbaar met de goedkoopste fabrieks-tegenhangers. Dit artikel is ook erg handig voor diegenen die graag opvallen en exclusieve dingen hebben. En het is gewoon altijd leuk om gasten te laten zien wat ze hebben gedaan doe het zelf. Nou, nou, ik denk dat je niet moet wachten met een lange introductie, we reden.

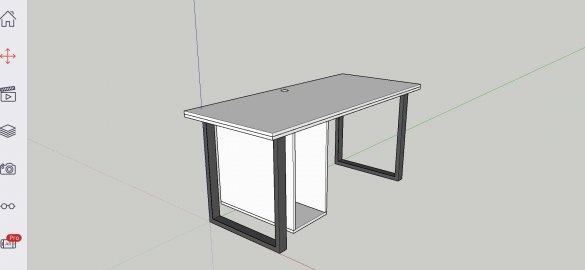

3D het model deze tabel kan hierover worden gedownload

Van de tools heb je ook nodig:

- Een cirkelzaag.

- Boor en / of schroevendraaier.

- Kernboor

- Gewone oefeningen

- Gatenboren

- Forstner-oefening

- klemmen

- Hoek- en verstekbak

- Joiner's lijm (PVA)

- Zelftappende schroeven en / of schroeven

- Schuurpapier (zowel voor ruwe oppervlakken als voor polijsten)

- Lasmachine en zijn attributen

- Bulgaars

- Chemie voor de verwerking van houten elementen (impregneren, vernissen, enz.)

- Verf voor tafelpoten

- Vilten afstandhouders

- Een potlood.

Laten we beginnen. Om te beginnen zullen we het belangrijkste element van de tafel maken, en omdat het niet moeilijk te raden was, namelijk het aanrecht. Om dit te doen, is het noodzakelijk om een stuk van de juiste maat af te zagen van een 18 mm FSF multiplex plaat (de auteur van de zelfgemaakte uitgezaagd een werkblad met een afmeting van 1600 * 700 mm), en het moet worden gesneden met een cirkelzaag met een gids.

Vervolgens moet in een vers gezaagd aanrecht een rond gat worden geboord met een diameter van ongeveer 50 mm. Dit gat is nodig om de draden er voorzichtig vanaf de computer doorheen te leiden. En dit betekent dat dit gat zich op die plek op het tafelblad kan bevinden waar het u uitkomt, dat wil zeggen, als de monitor in de hoek is geïnstalleerd, dan maken we het gat respectievelijk in de hoek. Maar omdat de auteur behoefte had aan een centrale opstelling van de monitor, maakte hij een gat in het midden ten opzichte van de zijkanten.

Om voorzichtig een rond gat in het werkblad te maken en het niet te beschadigen, moet u een onnodig stuk triplex gebruiken, dat op zijn beurt op de achterkant moet worden geplaatst ten opzichte van de zijkant van de zaag en tijdelijk moet worden vastgezet met klemmen. En het gat zelf moet worden geboord met een kernboor.

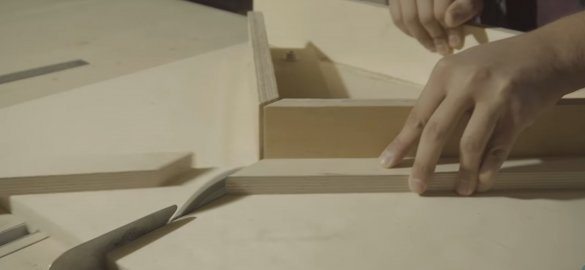

Maar het is vermeldenswaard dat 18 mm te dun is voor het aanrecht, dus u moet stroken van 40 mm breed uitsnijden om visueel breedtes toe te voegen en tegelijkertijd een acceptabel gewicht van het product te behouden. Bovendien zullen deze procedures met verdikking bovendien ook stijfheid aan de structuur toevoegen. Snij deze stroken uit hetzelfde materiaal als het aanrecht en doe dit met dezelfde cirkelzaag. De lengte en het aantal strips moeten overeenkomen met het aantal en de lengte van de zijkanten van het aanrecht.

Na het snijden van de delen moeten de uiteinden zo worden bewerkt dat ze onder een hoek van exact 45 graden worden afgezaagd. Dit maakt de naden onzichtbaar en geeft visueel de illusie dat het aanrecht ~ 40 mm dik is. Het is handig om exacte en identieke hoeken te maken met dezelfde cirkelzaag en een speciale wagen (hoek) ervoor. Nou, of je kunt zo'n cent-tool gebruiken als een wort en een gewone handzaag.

Vervolgens moeten door de nieuw gemaakte triplexstroken doorlopende gaten worden gemaakt om de schroeven in te schroeven. Om dit te doen, markeert u op stroken met een potlood de plaatsen voor het boren van gaten, voor een esthetisch uiterlijk op dezelfde afstand van elkaar. En natuurlijk verzinken we de geboorde gaten om chippen van het materiaal te voorkomen.

Het voorbereidingsproces is voorbij en u kunt doorgaan met de montage. Plaats hiervoor het aanrecht met de onderkant naar boven op een vlakke ondergrond. Daarna moeten de strips en werkbladen aan elkaar worden vastgemaakt. Hiervoor moet timmerlijm worden gebruikt en de beste timmerlijm die ik beschouw is PVA-lijm. We brengen lijm aan op de gelijmde oppervlakken en bevestigen ze met klemmen. Lijn de delen perfect uit om hetzelfde "plaat" -effect te creëren. Verder, om niet te wachten tot de lijm lang droog is, nou, en om de onderdelen precies stevig met elkaar te verbinden, plaatsen we ze op de schroeven. We verwijderen de klemmen en vegen de geëxtrudeerde overtollige lijm af.

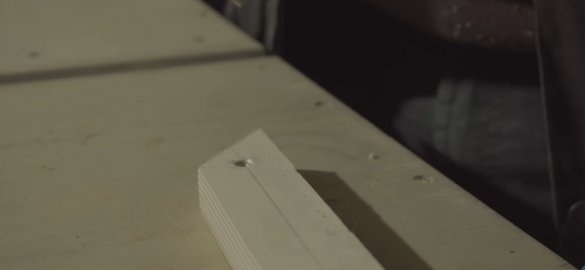

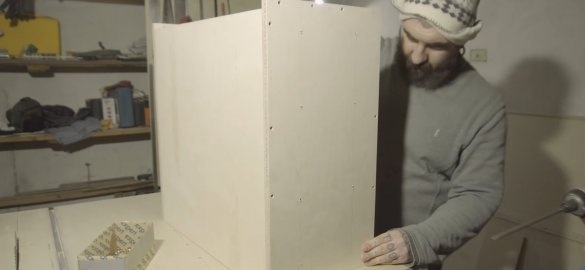

De volgende stap is het maken van een doos waarin de computersysteemeenheid wordt geplaatst. Dus we nemen allemaal hetzelfde FSF-multiplex en snijden het in delicate details. Namelijk op de afmetingen van het onderdeel: 316 mm * 620 mm, 600 mm * 280 mm, 620 mm * 618 mm, 618 mm * 420 mm. Deze maten zijn genomen op een 3D-model gegeven door de auteur van een zelfgemaakt product. Hij gebruikte dergelijke afmetingen voor zijn specifieke situatie, maar u kunt de afmetingen van de doos aanpassen aan uw behoeften.

Vervolgens moeten in het werkstuk met afmetingen van 620 mm * 280 mm eerder gesneden, verschillende gaten worden gemaakt met een boor en een Forstner-boor, dit is nodig om de ventilatie te verbeteren. Daarna moeten er bevestigingsgaten worden gemaakt in de gesneden blanco's (zie onderstaande foto). Vervolgens verzinken we elk gat en gaan we verder met de montage.

Voor het gemak bevestigen we een van de onderdelen met klemmen aan de tafel en dan is alles heel eenvoudig om alle onderdelen samen te draaien met behulp van 50 mm schroeven.

Vervolgens hebben we eindelijk alle houten delen geschuurd en "gepolijst" met fijn schuurpapier voor verdere verwerking. In dit stadium moet het hout namelijk worden behandeld met chemische verbindingen voor duurzaamheid, bruikbaarheid en gewoon voor esthetisch plezier. Er zijn een groot aantal verschillende composities voor het verwerken van hout, in elke timmerwinkel zijn het er maar een dozijn. Het is de moeite waard om speciale impregnaties en een speciale vernis voor werkbladen te gebruiken.

De volgende stap is om de poten voor de tafel te maken. De auteur van het zelfgemaakte product had geen lasapparatuur en bestelde poten bij de lasser. Als je ook niet de vaardigheid hebt om niet te lassen, dan kun je ook de productie van poten bestellen bij lokale lassers, en het zal uiterst eenvoudig zijn om dit te doen, omdat je al een 3D-model van de tafel hebt.

Nadat het houten gedeelte van de tafel helemaal droog is, gaan we verder met de afwerkingsmontage. We legden het aanrecht op de vloer, voor iets eerder, en legden het op de vloer om niets te krassen.We installeren de poten op hun plaats en bevestigen ze met schroeven.

Vilten afstandhouders moeten zelf op de metalen poten van de tafel worden gelijmd, zodat ze geen krassen op de vloer veroorzaken. En we installeren de doos door hem eenvoudig op zijn plaats te zetten en vast te zetten met schroeven. Draai de tafel om en je bent klaar.

Nou, dat is het! We hebben een coole tafel gemaakt, gemaakt door onze eigen handen, die u vele, vele jaren zal dienen.

Hier is een video van de auteur van de zelfgemaakte:

Bedankt voor jullie aandacht en succes bij toekomstige projecten, vrienden!