In dit artikel zullen we het proces van zelfproductie van deze triplexrekken hier nader bekijken:

Onlangs heeft meester Maxim Kozlov, auteur van het YouTube-kanaal met dezelfde naam (Maxim Kozlov), de voorraad triplex bijgewerkt. Dit triplex werd gekocht voor de keuken, maar eerder wilde de auteur als het ware de kwaliteit ervan testen, aangezien al tijdens het lossen merkbaar was dat sommige platen een diagonale bocht hadden.

Daarom is er in eerste instantie voor gekozen om er meerdere boekenplanken voor de woonkamer van te maken. Omdat er nogal wat werk te doen was, sorteerde en beheerde de meester niet de hele triplexpartij, maar besloot hij de platen rechtstreeks van de stapel op te lossen.

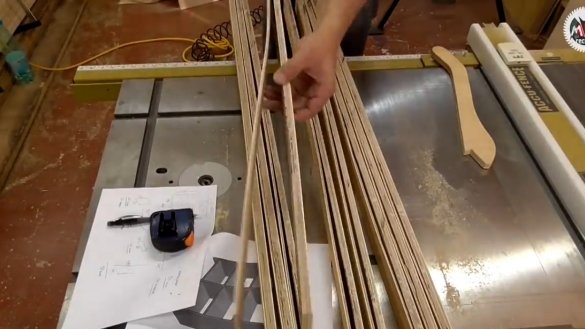

Bovendien is het behoorlijk problematisch om met massieve vellen "tag" te werken aan een zaagmachine, dus is het verstandiger om alles op te lossen in voorwerkstukken met een onderwaterzaag langs de band.

Rekken en planken met rekken vormen een sandwich, bestaande uit de dwarsbalken van het 15e triplex omhuld met vellen van "zes". Dienovereenkomstig werden voor de vervaardiging van bases (frames) voor vijf rekken 2 vellen van 15e triplex ontvouwen.

En precies op het eerste blad werd het probleem net onthuld. Het bestond uit een bundel, maar aangezien alle rekken en alle multiplex uiteinden in de constructie gesloten zullen zijn, werd besloten om de gelaagde delen eenvoudig te lijmen en direct in stukken te drukken op de montagetafel.

In het begin was de auteur natuurlijk van streek, omdat hij dacht dat de hele partij van dit triplex van dezelfde kwaliteit zou kunnen zijn als het eerste exemplaar, en de auteur was van plan er keukenladen van te maken waar ik, zoals gepland, de kolf van multiplex wilde achterlaten. Maar gelukkig bleek het tweede vel zelfs voor deze doeleinden best geschikt.

Het is natuurlijk te vroeg om conclusies te trekken over de kwaliteit van het hele gezelschap, maar 50 tot 50 is al iets. Bij het kopen van een grote batch is het evalueren van de geometrie van de plaat vrij moeilijk, omdat ze allemaal plat in enorme stapels liggen, dus er zijn hier in wezen slechts 2 opties, ofwel multiplex kopen van vertrouwde verkopers, of vertrouwen op geluk.

De integriteit van de rekken is hersteld, ga nu verder met het zagen van de dwarsbalken en planken. Dit proces werd uitgevoerd door de meester met behulp van een wagen zonder speling, waardoor spanen tot een minimum worden beperkt.

Voor het zagen van de details van de rekken in de lengte van de geleiders was de parallelle nadruk niet langer voldoende.Om deze reden moest de auteur verder de moeite nemen en een dergelijke nadruk leggen, waarvan de schuif in de groeven van de freestafel is geïnstalleerd en vervolgens, volgens het principe van een splitmoer, wordt vastgezet met een zelftappende schroef erin.

De auteur was best tevreden met het resultaat, het bleek best handig. Nu was het mogelijk om lange stukken zonder spaanders te blijven trimmen, en tegelijkertijd met een redelijk hoge nauwkeurigheid.

Volgende stap het was noodzakelijk om de nodige details te vormen van multiplex van 6 mm, dat in de toekomst alle planken en rekken met rekken zal omhullen.

De diepte van alle rekken is in dit geval 300 mm en om te beginnen werden alle werkstukken gezaagd op basis van deze parameters, en vervolgens op de breedte van de planken en de hoogte van de rekken tussen de planken.

De eindplaat met 80 tanden bleek gewoon geweldig te zijn. De auteur vroeg zich zelfs af waarom deze schijf al die jaren nooit op een zaagmachine is gebruikt, hoewel hij bijna 5 jaar oud is.

Voordien gingen bijna alle multiplexprojecten van de auteur gepaard met een langdurig proces van het slijpen van de randen, die soms behoorlijk behoorlijke spaanders hadden die zich vormden tijdens het snijden van het vel. Dit was vooral merkbaar als de vezels over de snijlijn gingen. Maar met deze schijf voor 80 tanden werd het uiterlijk van ongewenste chips tot bijna nul teruggebracht, alsof het vel niet ten opzichte van de schijf was gericht.

Nou, uiteindelijk werd uit de resulterende restjes de laatste groep noodzakelijke elementen gevormd. Stel je nu eens voor hoe lang het zou duren als er bramen zouden zijn in de buurt van deze hele berg blanks.

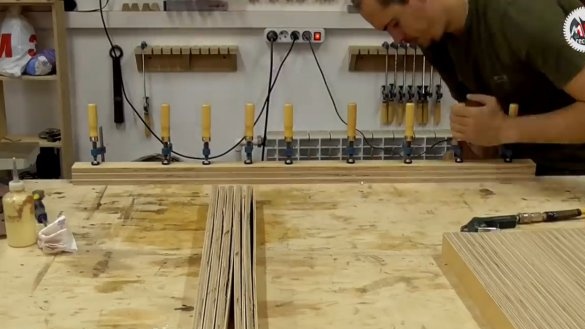

Vervolgens kunt u doorgaan met de montage, maar eerst moet u dit proces in verschillende fasen doorbreken. De eerste stap is het maken van een zogenaamde sandwich. Om dit te doen, is het noodzakelijk om de helling van de aluminium hoek aan de montagetafel te bevestigen, volgens welke het mogelijk is om het vlak van de ribben met een vrij hoge nauwkeurigheid te besturen.

Welnu, nu is het lange monotone assemblageproces begonnen, dat gepaard ging met het opnieuw plakken van alle onderdelen met het verplichte stiksel met een haarspeld.

Na op deze manier verschillende details te hebben bevestigd, besloot de auteur het proces van het aanbrengen van lijm enigszins te optimaliseren en in het volgende frame kunnen we de roller observeren.

Als gevolg van de introductie van deze eenvoudige armaturen het ging een stuk leuker en de kwaliteit van de lijmlijn gezien de uitstekende uniformiteit nam aanzienlijk toe. Bovendien klom de overtollige lijm in dit geval niet bij het samen trekken.

Dus, met de planken uitgesorteerd, kunt u doorgaan naar de rekkenrekken. Maar eerst is het hiervoor nodig om een nieuwe montagehelling te maken, volgens welke het mogelijk is om het parallellisme in te stellen, evenals de vereiste breedte van de rekken.

Als we veel identieke knooppunten hebben, is het altijd de moeite waard om een soort sjablonen en assemblagemethoden te introduceren om het leven gemakkelijker te maken en de herhaalbaarheid te vergroten.

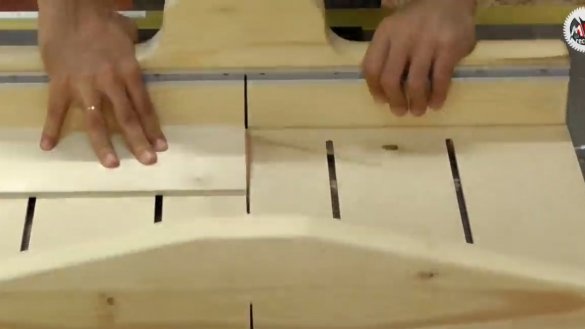

Dat is alles. Nu kunt u zelf de racks monteren. In dit stadium gebruikte de meester zijn favoriete technologie, wanneer de groeven voor de planken worden gevormd door de binnenbekleding van de rekken, waardoor we een nobel uiterlijk krijgen van een volledig omsloten nis en uitstekende sterkte. Bovendien verwijderen we alle markeringen tijdens de montage volledig.

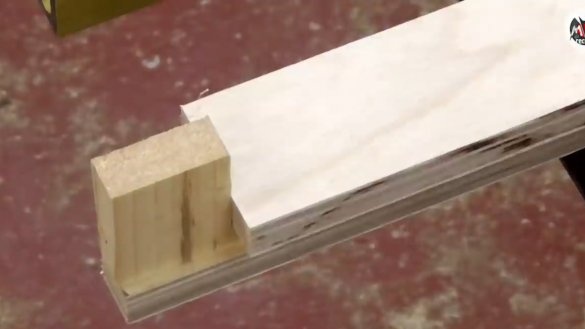

Het resultaat was zo'n sandwich van de Six and Fifteen. Visueel gezien heeft een dergelijk onderdeel voldoende dikte en uitstekende sterkte, maar in feite zou men een multiplex van 4 mm als bindmiddel kunnen gebruiken, het zou ook voldoende zijn.

Alle multiplex dat de auteur voor dit project gebruikt, heeft een 2/4 of 3/4 klasse en is aan één kant geschuurd, wat naar onze blik is gericht. Het is dus mogelijk om vrij goedkoop duurzame massieve constructies te krijgen terwijl u bespaart op dik multiplex, wat, wat men ook zegt, nog steeds van lage kwaliteit zal zijn. Welnu, als we een bilaterale hoge klasse nemen, dan zijn dit slechts kosmische prijzen. Hoewel, indien gewenst, en de aanwezigheid van een pers, kan multiplex altijd met fineer worden geplakt.

De helften van alle vijf de rekken zijn gemonteerd, je kunt naar de vrienden gaan. In dit stadium van de montage hebben we een schuine schroef nodig, deze zal dienen als een extra bevestiging, omdat het mogelijk was om de planken met de noppen slechts aan één kant naar de centrale rekken te zoomen.

We maken ons geen zorgen over de openingen, het is niet nodig om ze te blokkeren, omdat we in de toekomst alle frontends en rekken zullen sluiten met latten van thermisch hout.

Dus de installatievraag is bijna gesloten, dan gaan we verder met de uiteindelijke montage van de rekken. In dit stadium moeten we het ontbrekende symmetrische deel toevoegen ten opzichte van het centrale rek.

Wanneer u de planken schuin draait, moet u deze plaats met een klem vastdraaien, zodat de planken bij de ingang van de zelftappende schroef onder een hoek niet uit elkaar gaan. De rest van het proces is een klassieke micro-stud.

Indien nodig is het mogelijk om rekken te maken zonder terug te vijlen, wat op zijn beurt zorgt voor laterale sterkte, aangezien het verdraaien van alle planken op een schuine zijde uitstekende sterkte zal geven ondanks het ontbreken van extra verstijvers.

We gaan door naar de laatste fase en lossen nieuwe vellen op onder de bekleding van de zijpalen. Het is een plezier om met de "zes" bij de zagerij te werken. Vanaf één vel blijken het bijna precies 5 rekken van 300 mm breed. Dus - een paar vellen en je bent klaar!

Eerlijk gezegd is een standaard vierkant stuk multiplex best handig voor rekken met deze diepte. Hierdoor krijgen we een vrijwel afvalvrije productie.

Vervolgens was er iets minder dan één vel nodig op de schotjes. Er werd voor gekozen om ze niet te maken met een doorlopend bindmiddel, maar met enkele begrenzers van de diepte van de planken in 1/3 van de afstand tussen de planken. Hierdoor krijgen we voldoende sterkte, plus elk, maar besparend materiaal. Het ziet er ook best goed uit.

Om de resulterende onderdelen te monteren, moeten rekken op een vlak oppervlak worden geïnstalleerd. Vervolgens moet u de diagonalen van het resulterende ontwerp uitlijnen.

Volgende fase - schilderen van rekken. De auteur gebruikt hiervoor een gewone roller.

Normale latexverf op waterbasis. Deze samenstelling verhoogt de stapel op multiplex enigszins, zodat het oppervlak van het product een zekere pit krijgt.

Dat is alles voor vandaag. In de toekomst is de meester van plan om dit project af te ronden, om de uiteinden en werkbladen voor deze rekken te decoreren. Bedankt voor je aandacht. Tot binnenkort!

Video van de auteur: