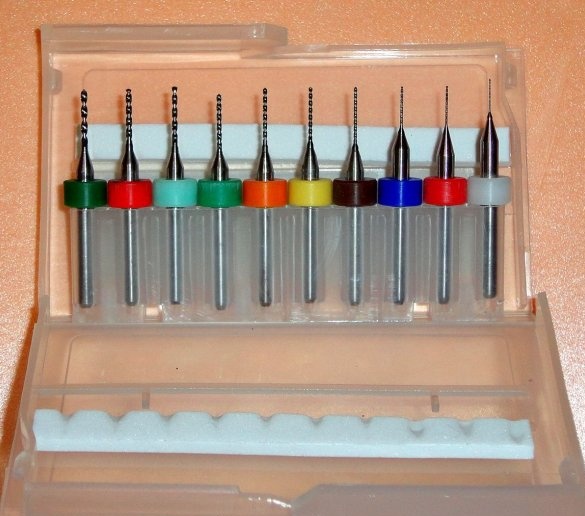

Dit ontwerp is gemaakt voor het nauwkeurig boren van printplaten met speciale boren (boren) op basis van wolfraamcarbide.

Deze boren zijn perfect geboord en zijn bijna niet bot van glasvezel. Maar ze zijn behoorlijk kwetsbaar en breken gemakkelijk wanneer ze per ongeluk het elektrische gereedschap kantelen. Nadat ik een paar dunne boren had gebroken, besloot ik om een boorstandaard te gaan produceren.

Ik had een verbrande handfrees in de prullenbak liggen (het had geen zin om het te repareren - de prijs van het probleem).

Het idee was om de onderdelen en standaardproducten van een ijzerhandel te gebruiken met minimale verfijning en minimale kosten en tijd. En universaliteit, d.w.z. de mogelijkheid om te installeren als een eigen MFI-firma Dremel,

en Chinese IFI-opties.

In dit ontwerp werd gebruikt:

- details van de handmatige frees BOSCH POF-1200

- standaard montageplaat 180x65x2mm

- standaard montageplaat 200x20x2mm

- standaard montageplaat 100 x20x2mm

- standaard hoek 50x90x55x2mm

- standaard hoek 100x100x20x4mm

- metalen klem met moer 1 1/2 48-52mm

- haarspeld M8-120mm

- aluminium plaat (silumin) 120x60x4mm

- LDSP 225x180x16mm

- spaanplaat 180x80x16mm

- bevestigingsmiddelen: M4, M5, M6, M8.

Van de gebruikte tools:

- Dremel MFI's

- boorstandaard

- snijmachine

- puzzel

- schroevendraaier

- bestanden

- klemmen

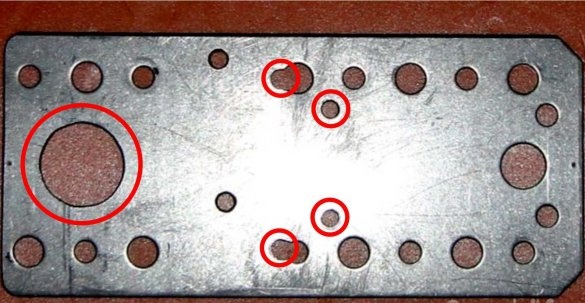

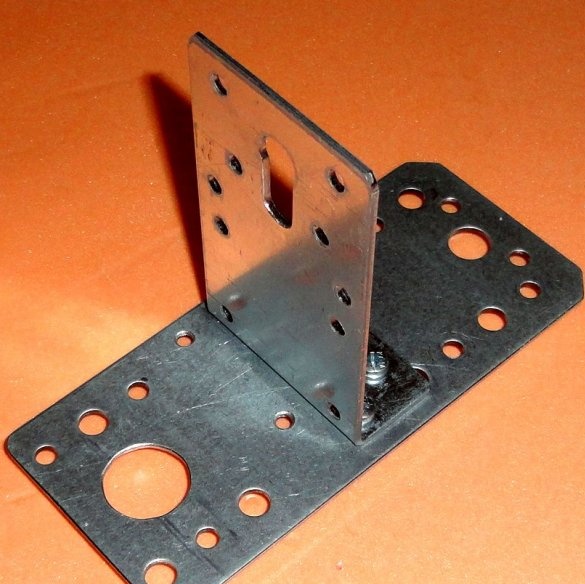

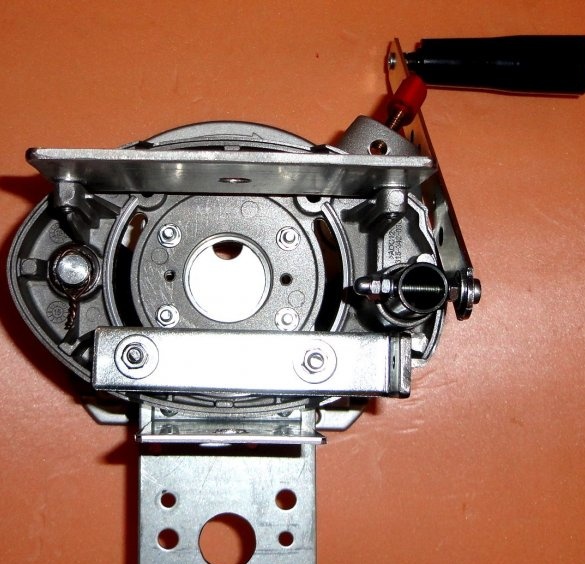

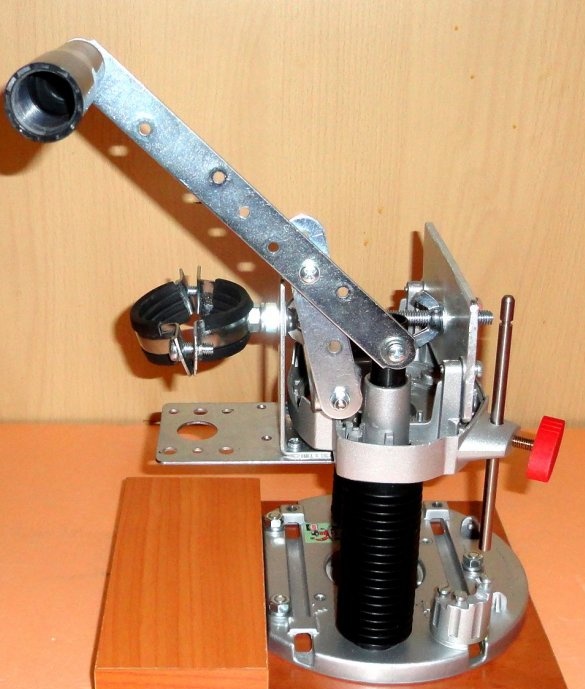

Alle markering en verdere verwerking van structurele onderdelen werd onmiddellijk op zijn plaats uitgevoerd. De draagstrip is gemaakt van een metalen standaard montageplaat 180x65x2mm. De plaat is gekozen rekening houdend met het samenvallen van de gaten met de montagegaten van het freeslichaam.

Twee gaten werden onder de fabriekshoekgaten in de stang geboord en twee gaten werden bewerkt. Er werd een opening gemaakt voor de MFI-kast met een diameter van 19,5-20 mm. Het teveel wordt afgesneden. Het resultaat is een afmeting van 145x65mm.

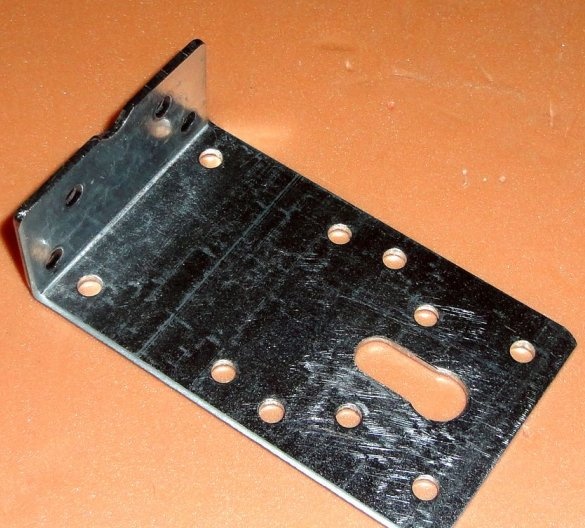

In de hoek is het fabrieksgat bewerkt voor een 8 mm stud. Het teveel wordt afgesneden. De buitenste afmeting is 25x90x55mm.

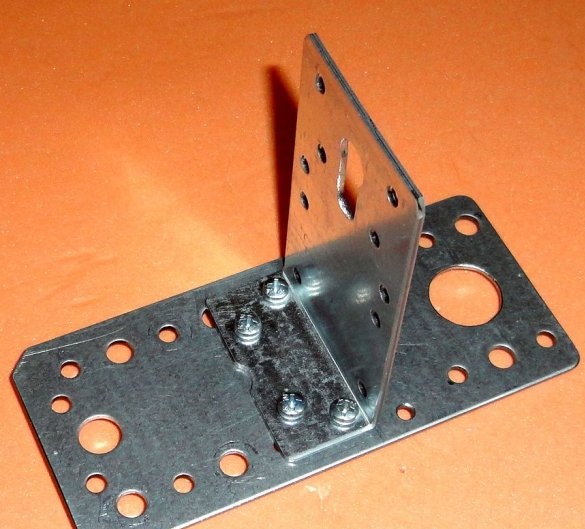

Steunplaat met ingebouwde hoek. De montage gebeurt met M4-schroeven.

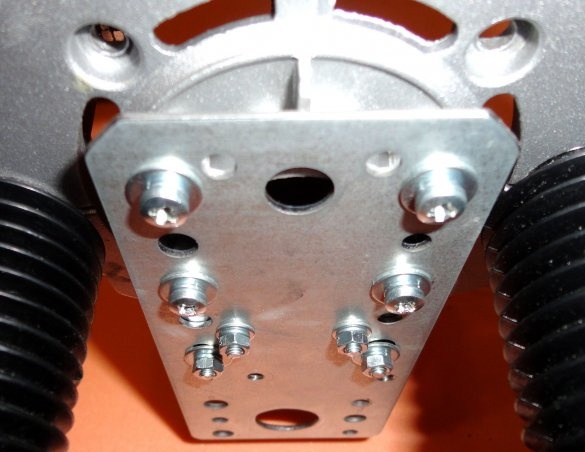

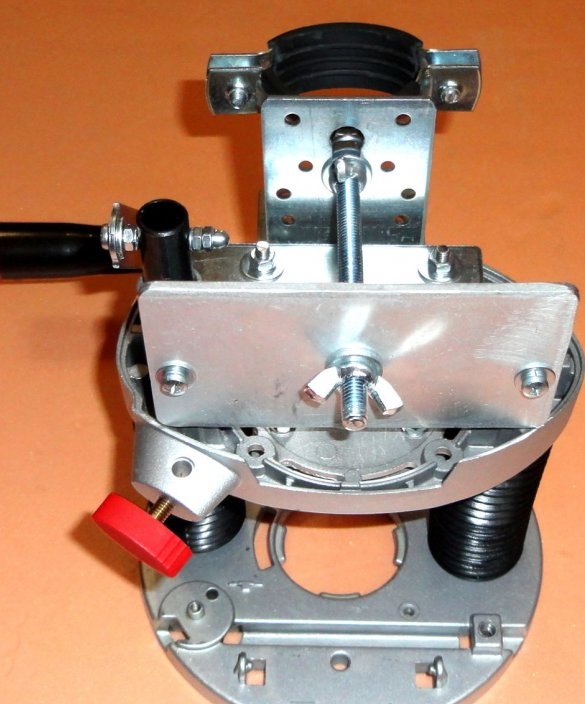

De nadruk van het hefboommechanisme is gemaakt van een standaard metalen hoek 100x100x20x4mm.Een 2 mm dikke hoek werkt niet. het begint te springen en te vervormen (aangevinkt). In het resulterende onderdeel worden in de fabriek gemaakte gaten gebruikt, waarvan er één moest worden geponst. En één gat werd geboord onder de as van de verbindingsstang met een diameter van 4 mm. De resulterende buitenmaat van het onderdeel is 100x20x20mm.

De nadruk wordt op het lichaam gelegd met behulp van M5-schroeven door de rekken die 18 mm M6-verbindingsmoeren gebruiken.

Voor de hefboomas werd in de buisgeleider een doorgaand gat geboord met een diameter van 4 mm.

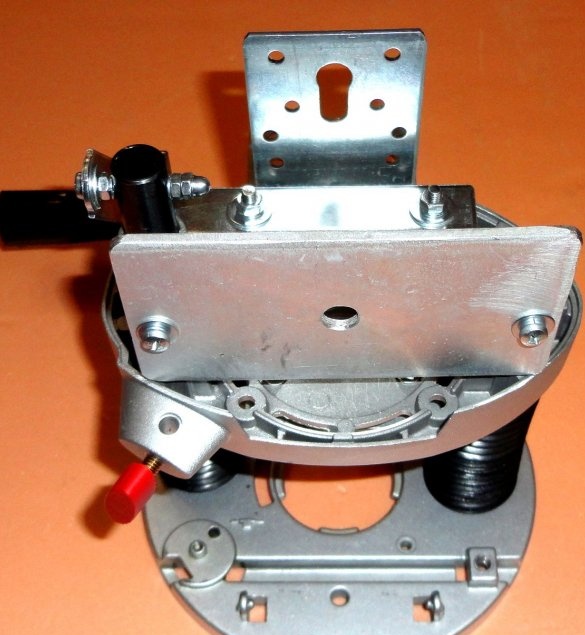

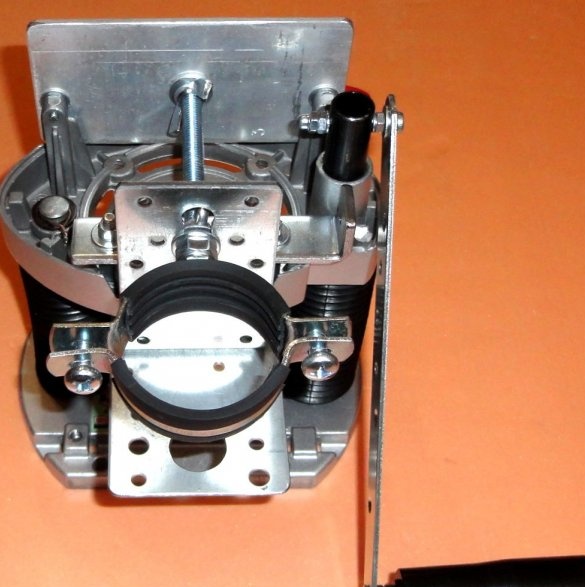

De achterplaat van de aluminium houder (silumin) is gesneden met afmetingen van 120x60x4mm. Daarin werden gaten geboord (met een marge, voor uitlijning) lateraal 4,5 mm, centraal 9 mm.

Het ontwerp gebruikt slechts één veer, wat voldoende is. De veer is gemonteerd op een buisvormige geleider. Beide geleiders zijn bedekt met thermowells.

De houderbevestigingen gebruiken M8-moeren van het type "lam", voor het gemak van het aanpassen van de helling van de boor. De M8 haarspeld wordt met een groefring aan de klem bevestigd en vastgezet met een extra moer.

De basisplaat met de hoek van de houder wordt met vier M4-schroeven aan de behuizing bevestigd.

De achterplaat van de houder wordt met twee M4-schroeven aan de behuizing bevestigd.

Gemonteerde houder.

Het bed en de bijzettafel zijn uit spaanplaat gesneden en hebben afmetingen 225x180x16mm en 80x180x16mm. Zelfklevende rubberen druklagers zijn aan de achterzijde gelijmd van meubels. De ondersteuningstabel verandert gemakkelijk in verschillende opties.

De basisplaat van de molen wordt met drie M6-schroeven aan het bed bevestigd.

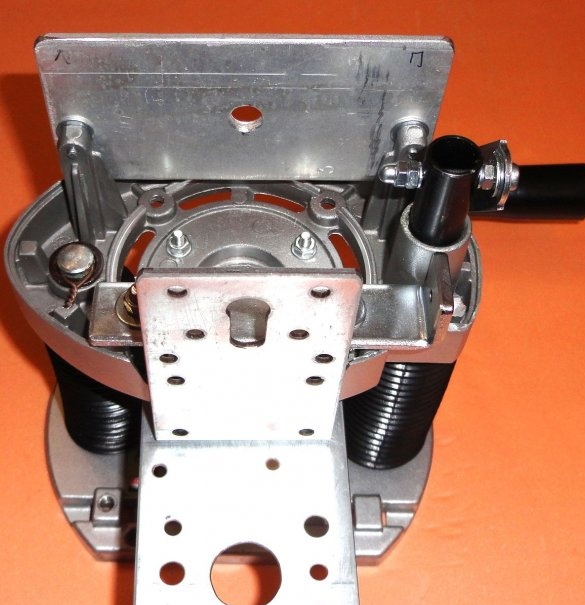

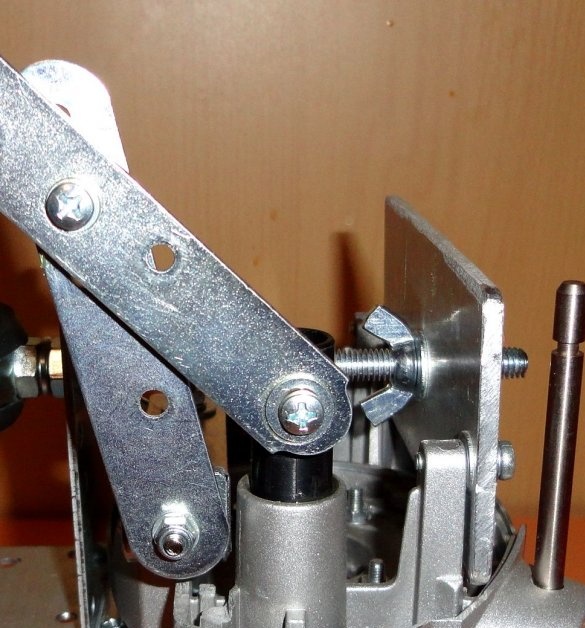

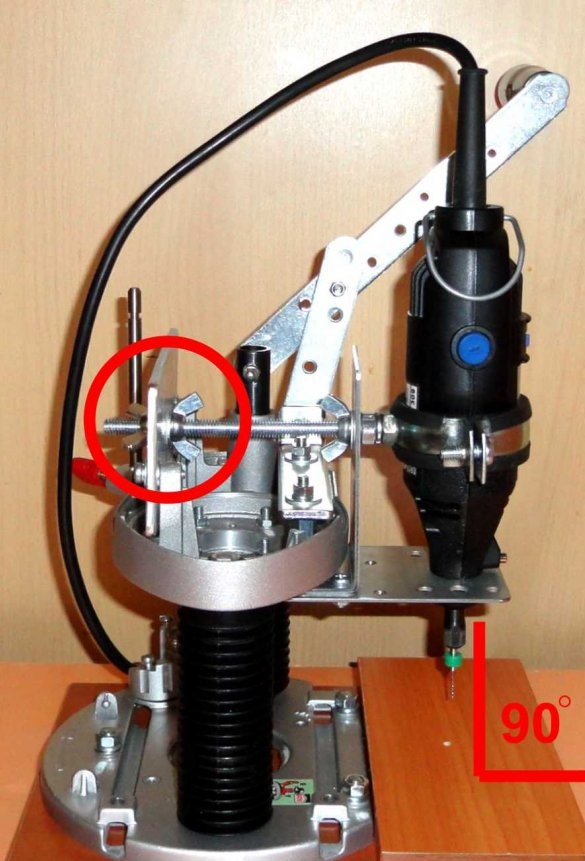

Het hefboommechanisme is gemaakt van kant-en-klare montageplaten 200x20x2mm en 100x20x2mm, waarin extra 4mm gaten zijn gemaakt.

De assen zijn M4-schroeven. De assen op de buisgeleider en de onderste aanslag zijn stevig bevestigd met moeren en groefringen. De tractieas draait vrij rond. Wasmachines worden ook gebruikt om het hele mechanisme waterpas te zetten. Zelfborgende moeren (met rubberen inzetstukken) worden ook gebruikt in het mechanisme.

Een deel van het mechanisme van dezelfde frees werd gebruikt als kruk. Die zit vast aan de hendel met een M4 schroef.

Gemakshalve blijft er een instelbare diepteaanslag over van de frees. De bewegende delen van de koppeling en de geleiderails worden gesmeerd. Schroefbevestigingen worden gemaakt met graveerringen.

Nadat de MFI in het rek is geïnstalleerd, wordt de hoek van de boor ten opzichte van de steuntafel waterpas gemaakt met behulp van de achterste stelmoeren.

Het ontwerp is zeer stabiel. De schouders van de hendel zijn met succes geselecteerd, het lichaam beweegt langs de geleiders is licht en soepel. Er wordt geen terugslag opgemerkt. Geboord met een boor van 0,3 mm, de boor leidt niet. Het is mogelijk om te boren zonder voorafgaande putjes, wat handig is met LUT-printplaatproductietechnologie. De hendel zorgt voor een maximale slag langs de geleiders.

Helaas ging de op de rail gemonteerde borgring verloren, tijdelijk vervangen door het draaien van staaldraad.

Omdat bij het ontwerp van het hefboommechanisme gebruikte standaardproducten, dan is er bij slijtage geen probleem om te vervangen zonder onnodige problemen. Ik heb de achtergrondverlichting niet gedaan, want tijdens het werken aan de balie was een bureaulamp voldoende.

Terwijl ik aan dit product werkte, herinnerde ik me ook een Sovjet-ontwerper voor metalen kinderen, waar een aantal onderdelen met gaten, tandwielen en moeren waren !!!

Als je meer informatie nodig hebt, schrijf dan naar het postkantoor, ik zal proberen zeker te zijn.

Feedback, suggesties en opmerkingen zijn van harte welkom.