Dit is een gids voor het maken van eenvoudige klemmen om de freesbank op de freestafel te houden.

De freesbankschroef op de foto hierboven is een aankoopoptie die de auteur van deze klemmen in zijn werk gebruikt. Deze kleine bankschroef is een schroefloos gereedschap met klemgroeven, die door veel online winkels worden verkocht.

Stap 1: Design

Het onderoppervlak van de klemgroef van de bankschroef ligt ongeveer 14 mm boven de tafel en het bovenoppervlak van de klemgroef ligt ongeveer 7 mm boven het onderoppervlak.

De auteur maakt klemmen - een bankschroef, zoals de meeste meesters, van een soort schroot. Voorraaddikte 6 mm. Elke zijde is ongeveer 50 mm lang (van de buitenste hoek tot de rand van de 'voet').

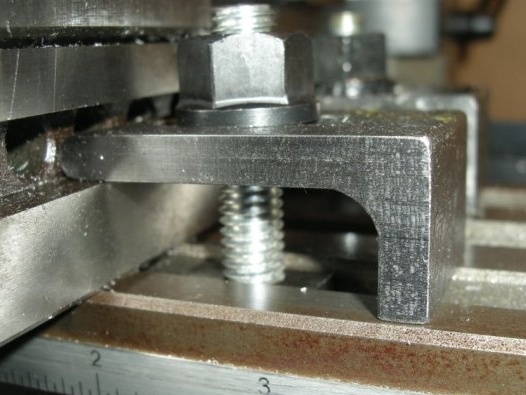

Extra materialen die nodig zijn bij de vervaardiging van klemmen zijn een T-vormige moer, flensmoer en tapeind, ongeveer 50 mm lang met een draad van 9 mm.

Bijlagen:

ijzeren klembeugel

Stap 2: ruw ijzer

Met een slijpschijf op een haakse slijper sneed de auteur een hoek van de juiste maat af. Hij sneed zichzelf goed, maar verwarmde erg en smolt daarom het plastic deel van de tafel ...

De auteur is er in ieder geval in geslaagd een stuk van ongeveer 25 mm breed uit de ijzeren hoek af te snijden. De exacte maat is niet erg belangrijk.

Vervolgens sneed hij een klein deel van een lang 'been' van deze hoek af. Vanuit de resulterende hoek wordt een klem gemaakt. De auteur leerde een les met een slijpmachine en een plastic tafel en maakte deze snede met een ijzerzaag voor metaal.

Stap 3: lange randen reinigen

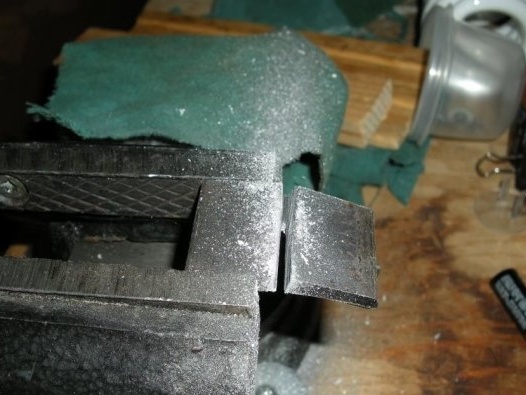

De auteur installeerde een ijzeren hoek in een freesbank en freesde gladde randen over de hele lengte, netjes en gelijkmatig (en zelfs een klein beetje, hoewel deze meting niet erg belangrijk is).

De afbeeldingen tonen de installatie van een bankschroef voor het frezen van twee uiteinden van een hoek. Het afgeronde lange uiteinde van de hoek past in de horizontale V-vormige groef in de beweegbare bek van de bankschroef. De rand die hij freest steekt 6 mm uit. vanaf de rand van een bankschroef. Deze installatie was redelijk veilig.

Door het werkstuk visueel te evalueren om de site op de hoek te vinden die het meest uitsteekt, raakte de auteur op dit punt voorzichtig de snijder aan. Daarna begon hij doorgangen te maken voor het snijden van metaal in de Y-asrichting, van voor naar achter, dus elke doorgang werd uitgevoerd in de gebruikelijke freesmodus (nu onthoudt hij zich van frezen bij het heffen). Elke doorgang wist ongeveer 0,25 mm. materiaal op uitstekende delen van het werkstuk. Uiteindelijk sneed hij het volledige oppervlak van het werkstuk en maakte vervolgens een afwerkingssnede van 0,125 mm. Op deze hoek werd het frezen afgerond.

Hij gebruikte een 4-kanaals freesmachine van 19 mm die roteerde met een snelheid van ongeveer 800 tpm. De aanvoersnelheid was waarschijnlijk rond de 5 of 7 per minuut. De snedediepte (elke snede) was ongeveer 0,25 mm. Soms spoot de auteur tijdens het snijden de WD-40 op de snijder en het werkstuk.

Om de tweede lange zijde te frezen, draaide de auteur de blanco ondersteboven (zoals weergegeven in de tweede afbeelding). De locatie van de V-groef in de bankschroef en de lengte van de korte plank maken dit mogelijk.

Stap 4: Frees het uiteinde van de korte hoekplank

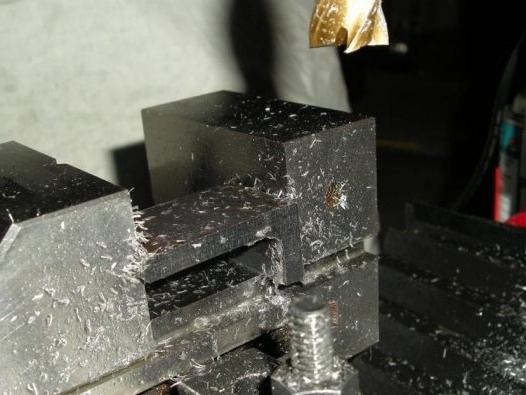

Vervolgens heeft de auteur het korte deel van de toekomstige klem gefreesd, het deel dat op de freestafel zal rusten. Deze handeling hielp bij het reinigen van het ondersteunende deel van de hoek en stelde daarmee de werkhoogte voor de klem in. Dit is misschien wel de belangrijkste dimensie, maar ook hier is er ruimte voor enige correctie.

De auteur klemde de 'lange plank van de hoek' van het werkstuk in een bankschroef en probeerde het rechte deel van de hoek vast te klemmen, en niet in de buurt van de hoek waar de dikte naar de grotere kant verandert, zodat de hoek wordt versterkt. Hij plaatste een hoek in het midden van de bankschroef om de kracht in evenwicht te houden en om te voorkomen dat het bewegende deel van de bankschroef wordt verdraaid.

De gewenste lengte van het ondersteunende deel van de hoek (volgens de afbeelding) is 21 mm.

Eerst lijnde hij het ondersteunende deel van de korte flens van de hoek uit en verwijderde het met een snijder, op dezelfde manier als hij de lange zijden uitlijnde in stap 3 (behalve de beweging van de snijder langs de X-as in plaats van Y).

Zodra het onderdeel langs de hele basis van het ondersteunende deel plat werd, mat de auteur de hoogte van de korte plank met behulp van een schuifmaat, waarbij hij de ondersteunende oppervlakken eerst met een doek afveegde zodat de chips de aflezing niet veranderden. Deze meting liet zien hoeveel materiaal er verwijderd moest worden. De auteur schoot materiaal met secties van 0,25 mm totdat hij ongeveer 0,5 mm bereikte. Vervolgens mat hij opnieuw en maakte kleine secties totdat hij een nauwkeurigheid van 0,125 mm bereikte. De auteur stopte met deze indicatoren.

Stap 5: Het frezen van hoekstukken is voltooid

Op deze foto zijn alle drie de gezichten van dit onderdeel gladgestreken en aangepast aan het gewenste formaat.

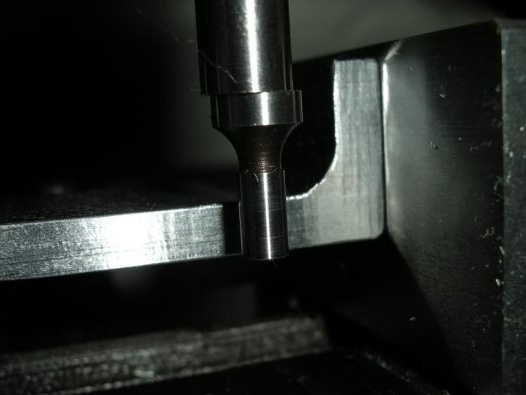

Stap 6: Een onderdeel opzetten en installeren voor het maken van een groef

De auteur heeft dat gedaan.

Het is zeer goed wanneer het werkstuk zich ongeveer in het midden in de bankschroef bevindt, omdat het een gelijkmatige klemkracht en geen verdraaiing op het beweegbare deel van de bankschroef geeft.

De auteur wil dat de sleuf in dit deel zich in het midden van de klem bevindt, dus hij heeft de werkelijke breedte van de klem gemeten, de rand bepaald en de spil in het midden van de X-as van de klem geplaatst.

Hier is het noodzakelijk om de geleiding van de X-as vast te zetten, omdat de beweging zal plaatsvinden in de Y- en Z-assen.

Stap 7: Lokaliseren van de inkeping

Raak de "binnenkant" van de hoek aan en vergeet niet om de straal van het gereedschap te compenseren.

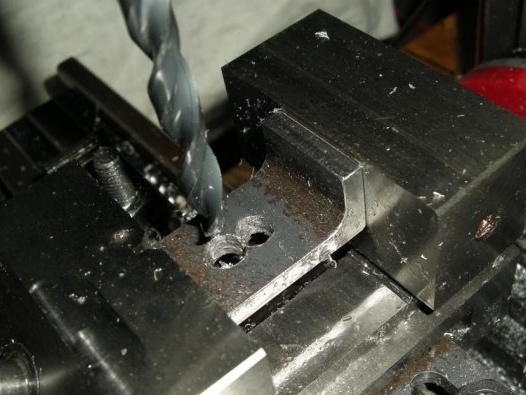

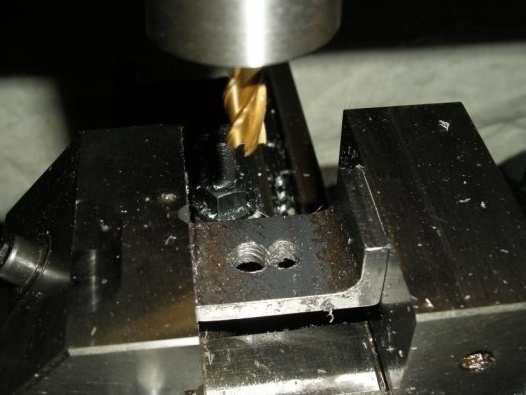

Stap 8: gaten boren

Boren zijn gemakkelijker te slijpen dan frezen, dus de auteur heeft gaten geboord om het meeste metaal voor de toekomstige groef te selecteren. Hij begon met een kleine boor (ongeveer 6 mm) voor het eerste gat en verhoogde het vervolgens tot 9 mm.

Toen de auteur klaar was met boren, waren er in het midden van de klem drie gaten met een diameter van 9 mm, waarvan de zijkanten elkaar eenvoudig raakten.

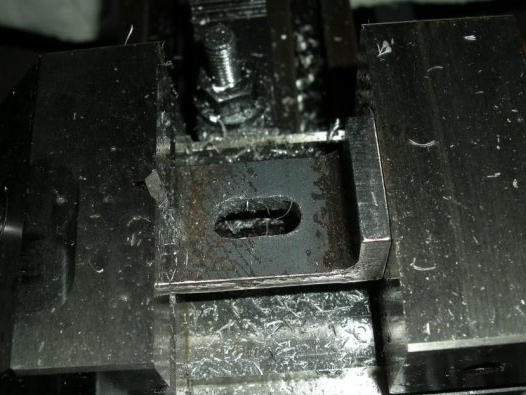

Stap 9: Finish Groove Making

Vervolgens gebruikte de auteur een snijder met een diameter van 9 mm om een reeks gaten in een echte groef te veranderen. Hij startte de spil en liet de snijder (om in het midden te zagen) in het bestaande gat aan het ene uiteinde van de groef zakken en verplaatste het vervolgens naar het gat aan het andere uiteinde. Hij bewoog de snijder heen en weer in de groef, ongeveer 1.250 mm naar beneden voor elke doorgang, totdat hij de hele weg afging.

Vervolgens verlengde hij de sleuf met ongeveer 1.250 mm of zo, waarbij hij de snijder in een spiraal bewoog en de hele wand van de sleuf sneed met een snijdiepte van ongeveer 0,25 mm.Hij sneed de spiraal met de klok mee om routinematig te frezen.

(Opmerking: in de foto's bij deze stap toont de auteur een hoek waar hij probeerde een kortere groef te maken met twee voorgeboorde gaten. Het werkt prima, hoewel een langere groef de voorkeur heeft.)

Stap 10: Stud voorbereiding

De auteur kocht een stud met een draad van 9 mm.

Hij sneed met een ijzerzaag een stuk van de vereiste lengte uit een haarspeld en maakte de randen schoon met een vijl.

Stap 11: de klem is klaar