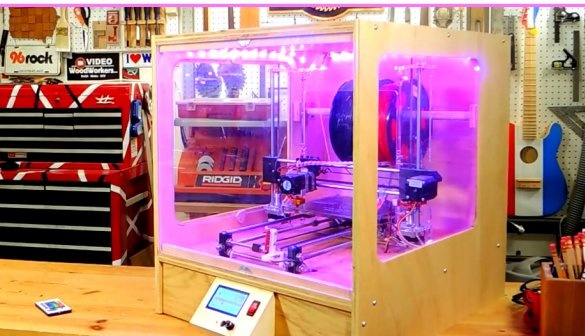

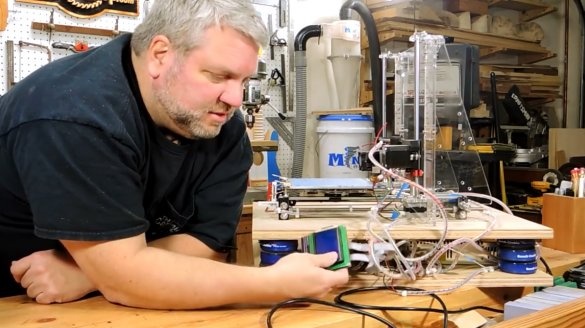

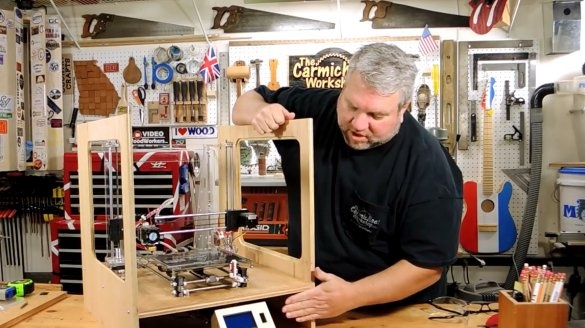

In dit artikel vertelt YouTube-auteur Steve Carmichael zijn lezers hoe ze een transparante case voor een 3D-printer kunnen maken. Dit zal een meer betrouwbare versie van de zaak zijn met een demonstratie-effect. De auteur nam het apparaat als basis, dat hij niet kon monteren. Steve heeft het apparaat weer in elkaar gezet en verschillende nuttige wijzigingen aangebracht.

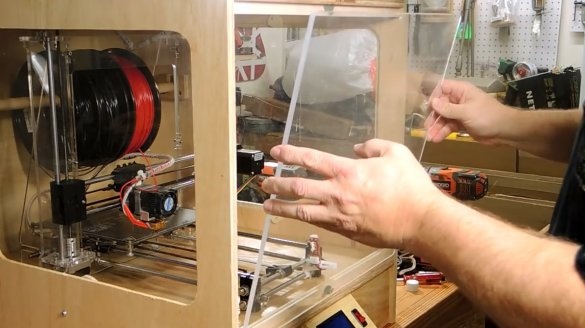

De nieuwe printerbehuizing wordt gemaakt van plexiglas. Ook elektronica en willekeurig hangende draden zullen netjes worden neergelegd en esthetisch worden gerangschikt volgens het schema, zodat als resultaat de "binnenkant" van het apparaat een esthetisch, geordend uiterlijk krijgt. Uiteindelijk zal de gebruiker de werking van het mechanisme vrij kunnen observeren, hier esthetisch plezier van ontvangen en passief de juistheid van de taak bewaken. Bij de tekening van het nieuwe gebouw zorgde de auteur voor een afneembare bovenkant - een hoes die gemakkelijk kan worden afgescheurd als het nodig is om in het systeem in te grijpen.

Alle elektronica wordt geïnstalleerd op de multiplex basis van de behuizing. Spoelen met plastic draad worden in de behuizing geïnstalleerd. Dankzij de plexiglazen behuizing wordt de hele structuur betrouwbaar beschermd tegen stof en vocht.

Materialen

- Plaat multiplex 18, 12, 6 mm dik

- Vel plexiglas 6 mm dik

- Houtschroeven

- PVA-lijm

- Prusa i3 RepRap 3D-printer

- Kleur LED strip controller

- Spuitbusvernis

- Schuurpapier.

Gereedschap gebruikt door de auteur.

- Cirkelzaag

- pendelzaag

- Schroevendraaier

- Handmatige frees

- Veren en conventionele oefeningen

- Tangen, klemmen

- Trommelschuurmachine

- Liniaal, vierkant, potlood.

Fabricageproces.

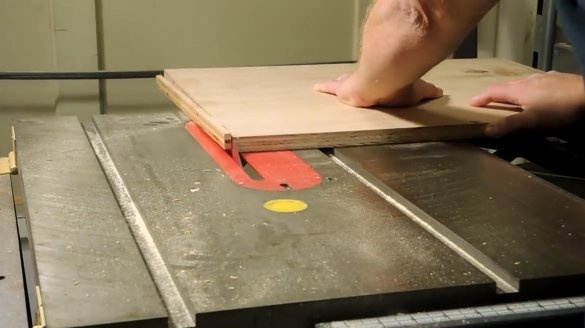

Het eerste waarmee de meester begint, is dat hij een triplexplaat uitsnijdt voor de onderkant van de koffer, waarop de zool van de printer zich bevindt.

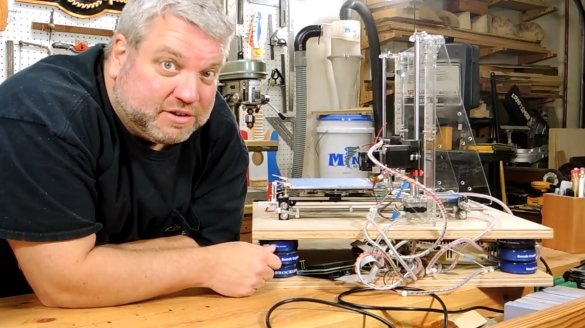

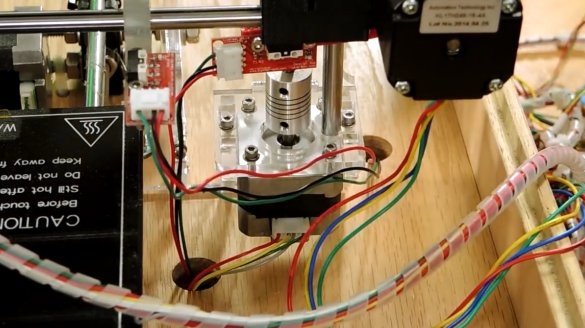

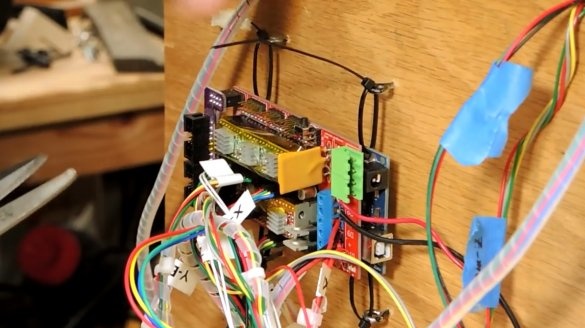

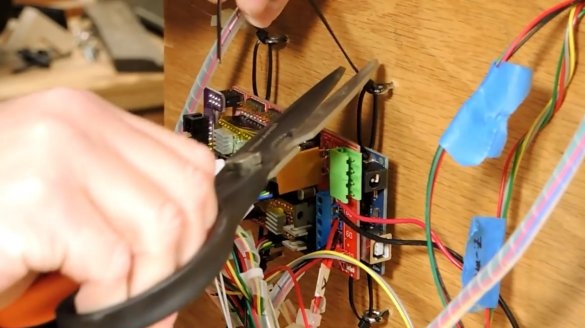

Al deze hopen kabels en het scherm van de controller moeten worden gestroomlijnd.

Vervolgens snijdt de auteur twee multiplex planken van 6 mm voor de zijwanden.

Snij ramen met een pendelzaag, die vervolgens glas zal worden geïnstalleerd.

En hij rangschikt ze zodanig dat ze op zijn minst een idee hebben van hoe alle structurele elementen moeten worden gebouwd.

Steve gebruikt gewone schroeven om de behuizing te monteren om de mogelijkheid te behouden om de constructie te demonteren voor het geval er iets moet worden veranderd.

Eerst bevestigt hij de twee zijden aan de basis waarop de printer zal worden geplaatst.

De auteur heeft verschillende stukjes plexiglas, die hij van plan is op een beschermende bril te zetten. Er zitten wat kleine krasjes op het materiaal, maar deze mogen niet erg zichtbaar zijn.

Met behulp van een frees maakt Steve in elk raamkozijn nette groeven onder het glas.

Snijdt vervolgens het plexiglas op maat van de gleuf en rondt de hoeken van de molen af.

En plastic glazen passen perfect in de openingen. Hij zal later nadenken over hoe ze ze kunnen repareren. De auteur is van plan ze zo te bevestigen dat het glas gemakkelijk kan worden verwijderd voor het geval toegang vanaf de zijkant nodig is.

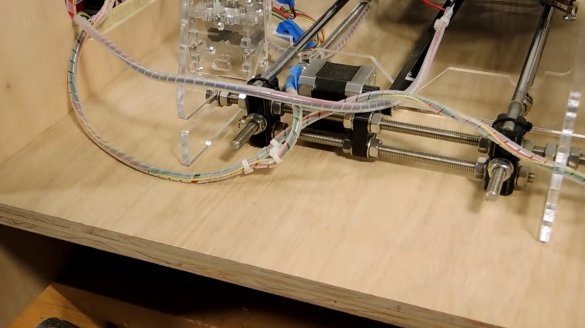

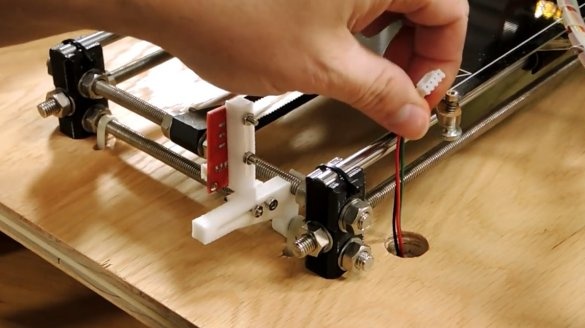

Nu dompelt Steve het apparaat onder in de structuur en boort hij 6 gaten voor de bekabeling, die hij van onderaf wil passeren, waar de elektronica is gemonteerd.

Hij markeert de plaatsen waar gaten zullen zijn waardoor de meester de instrumenten en draden met banden aan de basis bindt.

Nu kunt u de onderdelen vernissen.

Maakt enkele draden strak en maakt verbinding.

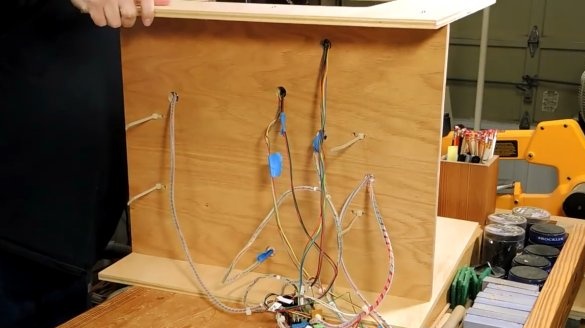

Dus draait de doos nu opzij.

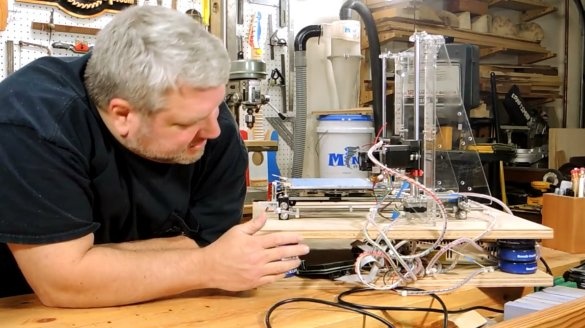

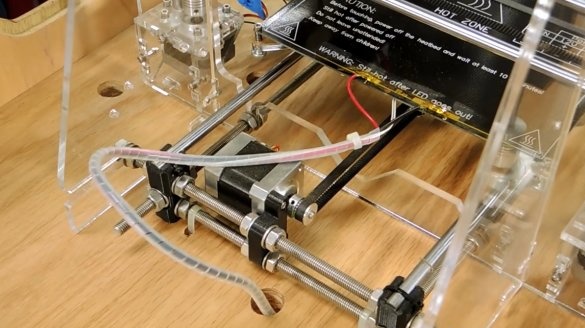

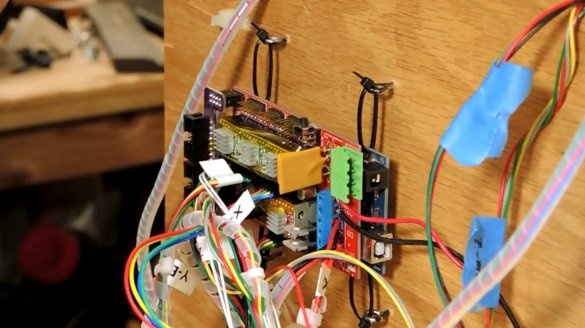

De volgende stap, Steve installeert de stroombron en printplaat aan de onderkant van het bovenpaneel en bevestigt ze op een zodanige plaats dat het scherm en de belangrijkste bedieningselementen naar de voorkant van de structuur kunnen worden gebracht en dus gemakkelijk toegankelijk zijn. Natuurlijk zal de auteur enkele kabels moeten loskoppelen en een paar gaten in het bovenste multiplexpaneel moeten boren om vervolgens de bovengenoemde elementen erop te bevestigen. Ze kunnen later worden aangesloten op de printplaat.

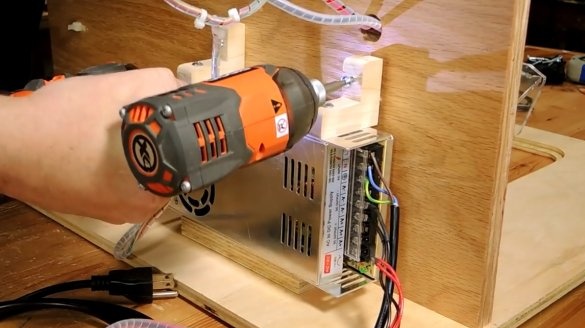

Vervolgens maakt hij verschillende kleine houten nietjes waarop een stroombron wordt opgehangen aan de onderkant van het triplex.

Er waren enige twijfels bij de meester over hoe te schorsen Arduino. Er zijn verschillende gaten aan de achterkant en de auteur kan ze alleen gebruiken. Stropdassen kwamen ook van pas en redden de situatie.

Voor de slimme controller maakt Steve een aparte kleine koffer. Daarin maakt hij een slot voor de SD-kaart en de schakelsleutel. Hij monteert dit toestel in het voorpaneel van de structuur en plaatst het opzettelijk in een hoek om het scherm beter te kunnen zien.

Vervolgens moet de auteur het voorpaneel zelf uitsnijden, waarop de controllerbehuizing wordt gemonteerd. Lijm en schilder het onderdeel.

Nu kunt u het paneel op zijn plaats schroeven.

Snijdt op de bovenklep een raam en bevestigt het aan de structuur.

Van een apart stuk plexiglas snijdt hij nog een raam voor het bovenste houten paneel.

Installeer drums met plastic op de dwarsbalk.

En de meester maakt ook het achterpaneel van multiplex, maar zonder ramen ..

Lijmt hardnekkige stroken aan de boven- en onderkant van de gevel.

Steve gebruikt magneten om de voordeur vast te houden.

Om de zijruiten te bevestigen, gebruikt de vakman dergelijke klemmen in de vorm van een gitaarplectrum.

En nu is de zelfgemaakte behuizing voor de 3D-printer klaar!

Het geeft een buitengewoon plezier om te zien hoe alles automatisch naar binnen beweegt.

En het beste van al deze onderneming is dat tegelijkertijd met het indrukken van de aan / uit-toets de LED-verlichting in de behuizing oplicht. Steve gebruikt ook een afstandsbediening van waaruit hij de lichtmodus kan veranderen. Het is prachtig geworden!

Dank aan de auteur voor een interessante manier om de machine te verfijnen en te beschermen tegen stof in de werkplaats!

Allemaal goed humeur, veel geluk en interessante ideeën!