En nogmaals, goede tijd voor iedereen. Vandaag zal de auteur van het Techno Cracy-kanaal vertellen en laten zien hoe hij een dienblad van een bar heeft gemaakt. De complexiteit van dit werk schat de meester bovengemiddeld. Immers, op een goede manier, voor het maken van dergelijke dingen, heb je tenminste nodig: een vandiktebank en een snijtafel met een cirkelzaag of een verstekzaag. Maar de auteur heeft deze machines niet en daarom zal hij rondkomen met een geïmproviseerd handgereedschap. De werksnelheid zal zeker merkbaar afnemen, maar vaardigheden als vindingrijkheid en het vermogen om met verschillende handgereedschappen te werken, komen goed tot hun recht.

Hiervoor had hij de volgende materialen nodig:

As balk

PVA houtlijm

Lijnzaadolie

Gereedschap:

Huishoudelijke föhn

Precisie verstekbak

Klemmen

Vernier remklauw

Bandschuurmachine

Vlakslijpmachine

Schuurpapier

Frees

Frezen

Bestand

Schaafmachine

Liniaal

Eenvoudig potlood

Jigsaw

Kwast.

De lappen zijn van katoen. Dat is misschien alles wat nodig is. Om te beginnen plaatst de auteur de verstekbak op een werkbank.

Nadat je het hebt vastgemaakt, niet een groot stuk van de staaf met een klem. Dit zal een limiter zijn, zodat het mogelijk is om de balk in blanks van dezelfde grootte te snijden, zonder elke keer opnieuw metingen uit te voeren.

Verder werd het essenhout gefixeerd.

En hij ging verder met het zagen van hout in blokken van 20 mm dik.

Deze tool geeft geen duidelijke rechte hoek. Het verschil in het werkstuk 50 mm tot 50 mm is ongeveer 1 mm. Dit is natuurlijk niet kritisch, maar een bestandsrevisie is vereist.

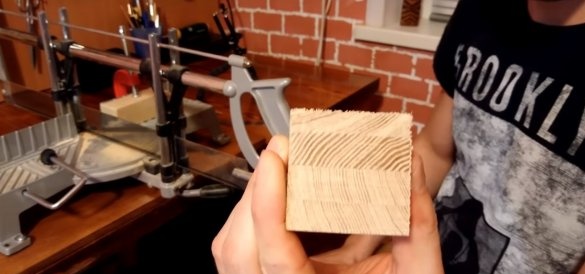

De auteur heeft 35 stukken van dergelijke blanco's verkregen. elk iets dikker dan 20 mm.

Na het afwerken met een vijl, verwijderde de meester de ruwheid op alle lege plekken met schuurpapier.

Vervolgens legde de auteur de lege plekken op een plat oppervlak en legde ze in de eerste plaats: in een vorm die de meester trouwens verre van niet perfect glad bleek te zijn, en ten tweede in textuur om het mooi te maken.

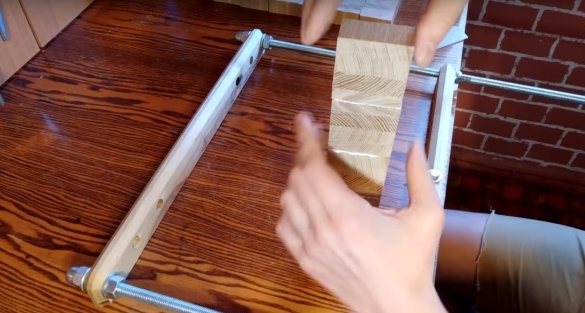

De auteur produceert lijmen in twee fasen, eerst lijmt stroken van vijf blanco's in lengte.

Nadat het de gelijmde strips in de klem heeft geklemd. De droogtijd van de lijm adviseert de auteur minimaal een paar uur, en nog beter om de hele nacht te laten staan.

De lijm is opgedroogd en de auteur gaat door naar de volgende stap.

En dit is de uitlijning van de zijvlakken van de resulterende delen, de auteur zal alle scheuren en oneffenheden verwijderen met behulp van een schaafmachine. Klem het onderdeel in de klem.

Schuurpapier is hiervoor niet geschikt, het vult gewoon de randen op en de details raken beschadigd. De auteur probeerde dit te doen met zowel band- als vlakslijpmachines. In beide gevallen waren de resultaten niet erg goed.

De auteur bepaalt het resultaat met een gewone liniaal.

Na verwerking passen de onderdelen strak tegen elkaar, er zijn geen scheuren en speling.

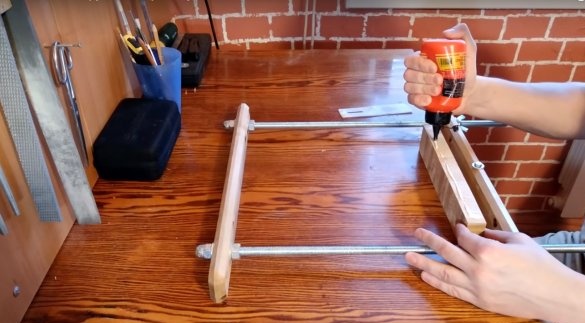

Nu is de tweede fase van lijmen over het algemeen niet anders dan de eerste. Het brengt ook snel en gelijkmatig lijm aan, maakt onderdelen glad en klemt vast in een klem.

Het enige verschil: bovenop de details plaatste de auteur een stuk oud triplex en verpletterde het gewicht.

Na 24 uur, zorgend voor een sterke verlijming, ging de auteur verder met de volgende fase van het werk.

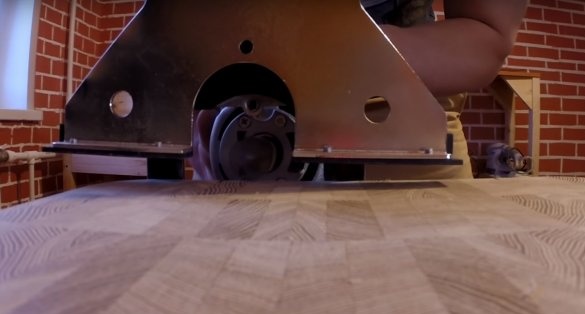

Het oppervlak egaliseren met een bandschuurmachine.

Het resultaat was niet perfect.

Daarom behandelde hij het oppervlak lichtjes met een platte slijpmachine. Het helpt niet alleen bij de vorming van het vliegtuig, maar verwijdert ook de groeven van de grove korrel van de tape.

Vervolgens een vlak, de zijvlakken uitgelijnd.

Hij rondde de hoeken van het product verder af met een elektrische decoupeerzaag.

Vervolgens afgezet met een vijl en schuurpapier.

Nadat het product stevig op een werkbank is bevestigd.

En met een frees met een frees met een diameter van 20 mm koos hij voor twee symmetrische groeven aan de onderzijde van het product. Dit is het handvat van de lade.

Na de gevormde frees vormde een halfronde rand van het vooroppervlak.

Vervolgens heeft hij het product geweekt met lijnolie.

Vervolgens aangebracht mastiek, dit beschermt het product tegen vocht. Hieronder vindt u een link naar een video waarin de auteur in detail zal uitleggen hoe deze mastiek moet worden voorbereid.

Na een beetje opwarmen het product met een föhn, voor een betere penetratie van mastiek in het product.

Vervolgens verwijderde hij de overtollige mastiek met een doek.

Vochtbestendigheidstest.

De test is geslaagd, het stoot perfect vocht af. Dank aan de auteur hiervoor zelfgemaakt.

En nu de beloofde bonus. .