Deze buizenversterker is vanaf de grond af ontworpen en gebouwd. Dit is een heel lang project en het heeft veel tijd en geduld gekost van de auteur van dit project. Laten we alle voor- en nadelen hiervan analyseren zelfgemaakt samen met de auteur.

BELANGRIJK! Dit apparaat heeft een dodelijke spanning binnenin. Als je niets weet van hoge spanningen en elektronica, dan is het niet raadzaam om deze zelfgemaakte te herhalen. Anders doet u dit op eigen risico en risico! Het wordt niet aanbevolen om met elektronische lampen in het apparaat te duiken terwijl het aan staat!

Stap één: het idee zelf

Verschillende oude lampen zijn gevonden in een doos in het huis van de grootouders. Er is voor gekozen om op basis daarvan een laagfrequente versterker te maken. Andere halfgeleiders in dit zelfgemaakte product werden in principe niet gebruikt. Ik moest een studie uitvoeren om erachter te komen hoe deze buizenversterkers werken.

Stap twee: Circuit en componenten

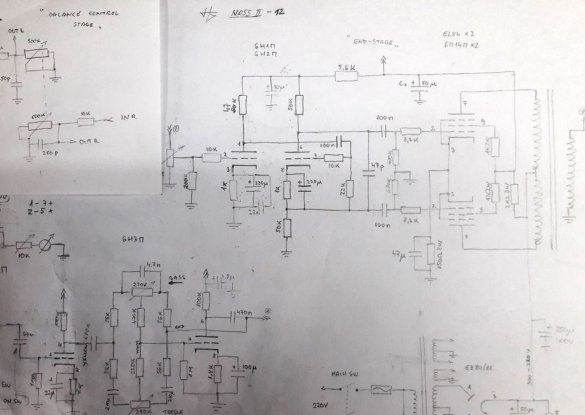

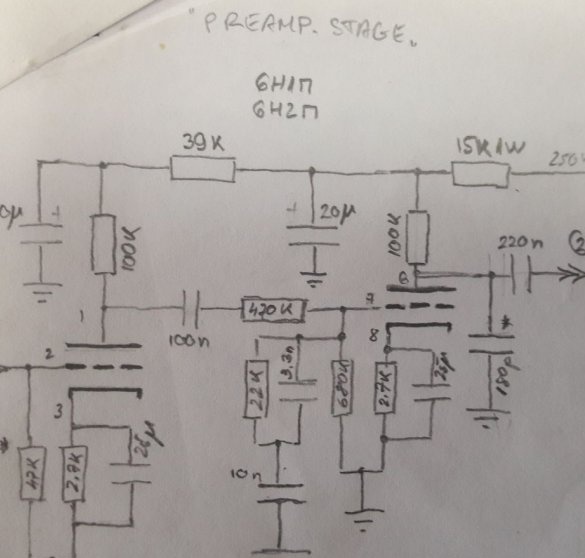

Het ontwerpen van het circuit was waarschijnlijk het moeilijkste onderdeel van dit project. Eerst werd een lijst gemaakt van de beschikbare buizen en vervolgens werd op basis daarvan een schematisch diagram van het project gemaakt. Er werd een push-pull stereoversterker met toonregeling, phono- en aux-ingangen en enkele VU-meters ontworpen. EL84 c-lampen waren vereist en voor andere stappen werd besloten om eenvoudige dubbele triodes te gebruiken. De lampen raakten snel op en moesten nieuwe bestellen.

Toen kwam de tijd voor een andere moeilijkheid: een output transformator. Een goedkope transformator was niet makkelijk te vinden. Maar na een beetje zoeken werd de transformator uiteindelijk gevonden op een populair prikbord. De transformator wordt in het diagram aangeduid als NASS II-12. "NASS" betekent "Geen enkele halfgeleider", II betekent push-pull en heeft in totaal 12 poten.

Stap drie: eerste test

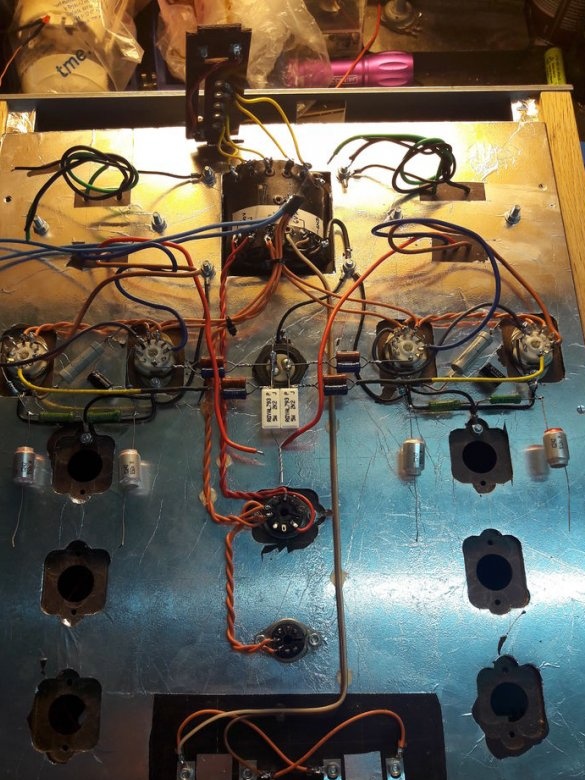

De chaos op de tafel hierboven is de assemblage van componenten in de lucht.

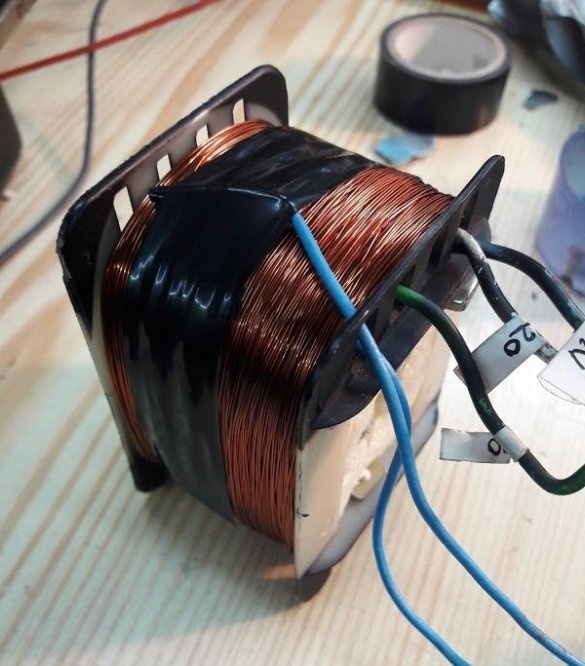

Twee conventionele stroomtransformatoren worden hier in serie gebruikt als uitgangstransformator, om te controleren of alles werkt. Alles leek in orde te zijn en nu is het tijd om een stroomtransformator te vinden. Er lag een oude transformator op voorraad en de auteur probeerde de transformator zelf op te winden. Maar na demontage, terugspoelen en testen moest ik het idee opgeven ... Daarom werd één transformator uit de oude radio gehaald, denkend dat alles in orde zou zijn. Maar dit is niet zo. Maar daarover later meer.

Stap vier: productbehuizing

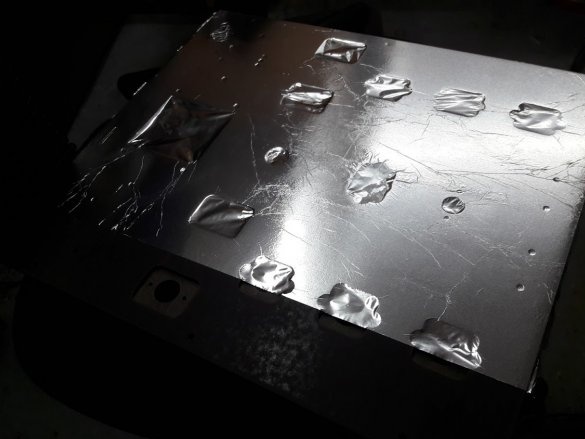

Het materiaal voor de koffer zou aluminium zijn. Voor-, boven- en achterplaat van geborsteld aluminium. Met de hand gemaakt van massief hout. Helaas moest de auteur de aluminium bovenklep opgeven omdat de middelen beperkt waren. De voor- en achterkant waren gemaakt van een drielaags materiaal (twee vellen aluminium en een plastic ertussen). De bovenklep vereiste sterk en duurzaam materiaal, omdat het bestand moest zijn tegen de hitte die door de lampen werd gegenereerd en het gewicht van de hoofdtransformator moest weerstaan. Daarom is voor de printplaat gekozen. Dit materiaal heeft een bruinachtige kleur, is relatief duurzaam en makkelijk om mee te werken.

Belangrijk! Het is noodzakelijk om de hele behuizing elektrisch af te schermen en op slechts één punt met de aarde te verbinden om aardlussen te voorkomen. In dit geval werd aerosollijm en een dunne aluminium radiator gebruikt.

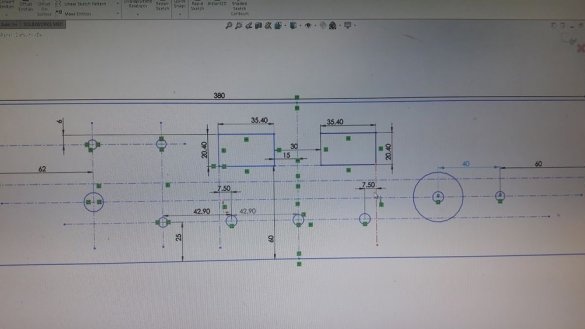

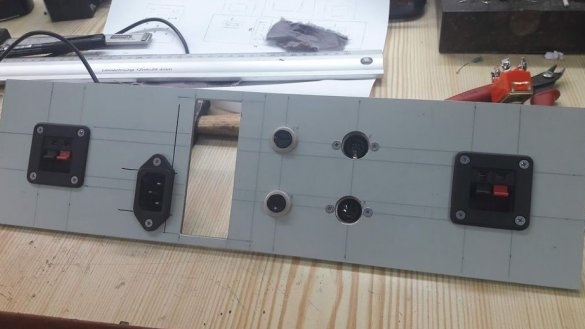

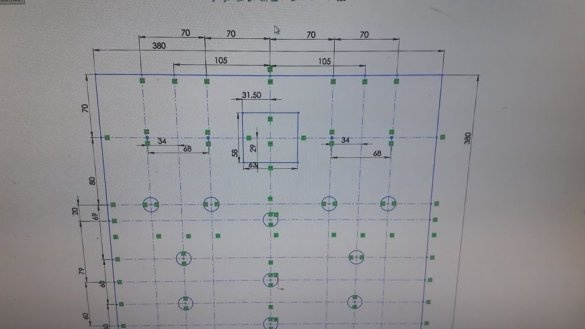

De voor- en achterpanelen zijn ontworpen in SolidWorks om te zien hoe de versterker eruit ziet. Daarna is met een boormachine de benodigde gaten gemaakt voor de connectoren, zekeringen, schakelaars, potmeters en volumemeters. Fijn schuurpapier wordt gebruikt voor een goede oppervlakteafwerking. Daarna werd transferfolie gebruikt voor het bedrukken van etiketten, die was bedekt met een laag glanzende en transparante coating om te voorkomen dat letters na verloop van tijd zouden worden gewist.

Eerst werd het bovenste paneel geïnstalleerd voor een proeflanding en vervolgens werden de nodige gaten geboord.

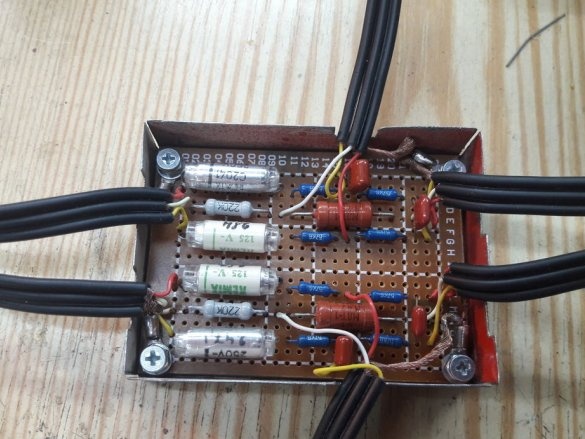

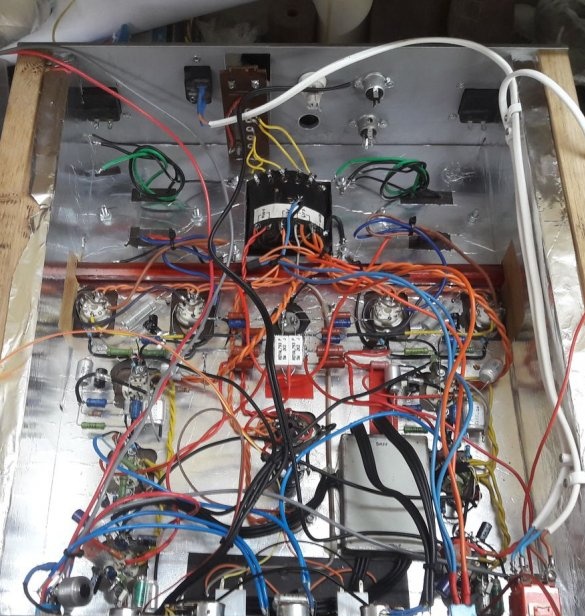

Stap vijf: bedrading van de versterker

Om ervoor te zorgen dat het bovenpaneel transformatoren kan weerstaan, is de structuur versterkt met plaatstaal. Daarna werd de bedrading gestart. Dit is de meest tijdrovende procedure. Eerst worden de bouten bevestigd aan de transformatoren en leidingen en vervolgens worden de benodigde componenten gesoldeerd. De toonregelmodule had extra afscherming nodig omdat deze ruis uit de omgeving oppikte. Daarom werd het geïnstalleerd in een metalen doos.

Stap zes: eindmontage, problemen en specificaties

Zo werd alles verzameld. Na de test bleek dat de hoofdtransformator problemen had met een zeer hoge stroom, het was erg heet. Na ongeveer 30 minuten bereikte hij temperaturen boven 90 C. Dit was boven zijn optimale werktemperatuur. Zelfs na het installeren van een kleine ventilator in de behuizing, werkte het niet om de temperatuur te verlagen. Daarom moest ik nog een 6,3 V-transformator in de behuizing installeren. Dit loste het warmteprobleem van de hoofdtransformator op.

Een ander probleem was het zeer hoge geluidsniveau. Dit komt waarschijnlijk door aardlussen die per ongeluk in het circuit zijn achtergebleven.

Daarom is de onvermijdelijke modernisering van deze versterker.

Uiteindelijk klinkt het, ondanks de kleine gebreken van deze versterker, volgens de auteur geweldig!

Deze versterker kan een RMS-waarde van 15 watt per kanaal leveren zonder merkbare vervorming. Het verbruikt ongeveer 10-15 watt van het netwerk bij inactiviteit en ongeveer 100 watt bij gebruik op vol vermogen, transformatoren.