Dit artikel is nuttig voor alle vakmensen die graag zelf gereedschap maken.

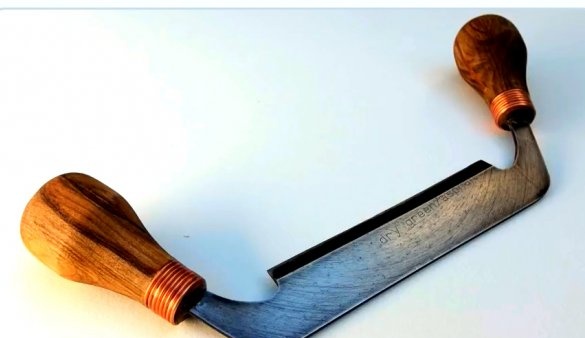

Daarin vertelt John, de auteur van het YouTube-kanaal "John Heisz - I Build It", over de vervaardiging van de volgende tool - een beugel, die, hoewel niet vaak gebruikt in de timmerindustrie, maar toch gewoon noodzakelijk is. Daarnaast zal hij het hebben over een zeer betrouwbare manier om gereedschapsgrepen te bevestigen.

Materialen

- Hardhout

- Oud diamantzaagblad voor beton

- Tweecomponenten epoxyhars

- Schuurpapier

- Impregneren voor hout

- Dikke koperdraad.

Gereedschap gebruikt door de auteur.

- Slijp-, snij- en slijpschijven

- Cirkelzaag

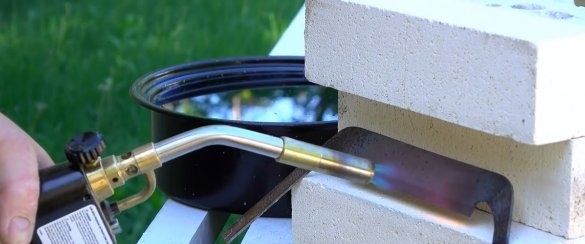

- gasbrander

- Bandschuurmachine

- Beitels

- klemmen

- Tangen.

Fabricageproces.

Een beugel maken is vrij eenvoudig van een oude, onnodige diamantschijf voor beton, die de meester ons demonstreert.

In zijn eigen woorden schetst hij de vorm van de toekomstige beugel uit het geheugen en herinnert hij zich de vorm van dergelijke producten in een foto op internet, terwijl hij probeert zoveel mogelijk in de grootte van de schijf te passen.

En hij begint te markeren vanaf de voorkant van het mes, de punt, die ongeveer 5 centimeter lang zal zijn. Voor een kleine beugel is dit veel.

Vervolgens snijdt John een klein stukje staal af met een doorslijpschijf om te kijken of het te temperen is. Dit is een staal van goede kwaliteit en het geeft een goede afdaling. De auteur had problemen met de eerste doorslijpschijf: hij bleef steken in de snede en oververhit het metaal. John verving het door een nieuwere, en die werkte veel beter. Het feit is dat het staal van de meeste van deze schijven al is gehard en het zou erg moeilijk zijn, of helemaal niet mogelijk, om met een dergelijk gereedschap te snijden. Voor een plasmasnijder is dit natuurlijk geen probleem! In dit geval kost het slijpen onder een bepaalde vorm echter veel tijd.

De meester gebruikt hier een gewone grinder, hoewel er ook een oplaadbare in zijn arsenaal zit. Het punt is dat een draadloze machine goed is in gevallen waar u snel moet snijden of in dergelijke klussen waar u niet veel moeite hoeft te doen. Anders is het beter om zijn toevlucht te nemen tot een conventioneel bedraad gereedschap. Schijven erop gaan langer mee en snijden sneller bij hogere snelheden.

Na het uitsnijden van het hoofdgedeelte, een beetje verfijning van moeilijke plaatsen met een slijpschijf. Voor dit soort werk is het beter om een reservemolen met een conventionele slijpschijf te hebben om snel van de ene naar de andere te schakelen.

Hij markeerde het toekomstige mes en bevestigde het werkstuk met een klem.

Wanneer de basisvorm is uitgesneden, markeert en schuurt de auteur de schuine kant van de snijkant.

Vervolgens snijdt hij in een rechte hoek en snijdt hij aan de randen van toekomstige pennen, waarvan het doel iets later zal worden aangekondigd.

Aanvankelijk was de auteur van plan al het werk te doen om het mes te slijpen met behulp van een handmatige slijpsteen. Maar aangezien hij een bandschuurmachine in zijn arsenaal had, weigerde de meester zijn diensten niet.

Hier is een zelfgemaakte Roger-machine met een tape van 2X72 inch. Alle benodigde plannen voor de montage zijn hierover beschikbaar.

Om het mes in de juiste hoek te geleiden en te observeren, bevestigde John een stuk van het bord aan de machine.

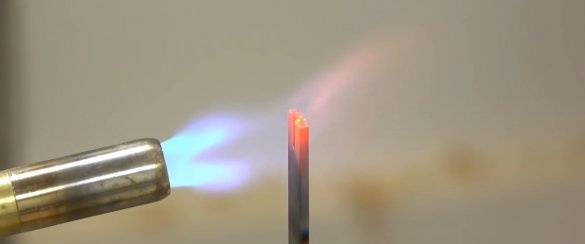

De volgende stap had niet kunnen worden genomen, aangezien de auteur zei dat dit al gehard staal is. Bovendien deed hij niets dat zou bijdragen aan haar oververhitting. Het mes verwarmen tot een licht karmozijnrode kleur, koelde het gewoon af in water.

John probeerde het niet te overdrijven met strippen en beperkte zich tot het verwijderen van roest en aanslag gevormd na het verwarmen van het staal. Maar desgewenst kunt u het product laten stralen.

Vervolgens snijdt de auteur een stuk esdoorn voor handvatten. En dan vindt de vakman een interessante oplossing om ze aan het mes te bevestigen. Hij maakt sleuven die breed genoeg zijn zodat de schacht precies op de cirkelzaag past. Het is veel sneller en gemakkelijker dan deze groeven te boren.

En dan vult hij het open gedeelte van de groef met een plank van dezelfde dikte.

Vervolgens snijdt hij de algemene vorm van de handvatten op een draaibank - ze zullen breed zijn aan de uiteinden en enigszins versmald aan de basis, zodat de grip betrouwbaar is.

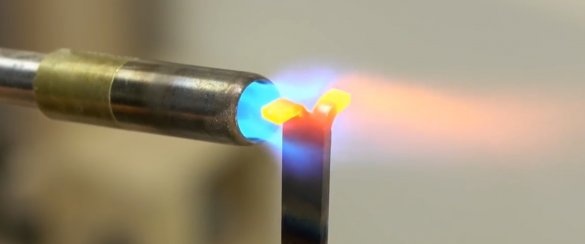

En nu, de reden dat John deze sleuven aan de uiteinden van de schacht uitsneed ... Het meest onverwachte en gevaarlijke dat kan gebeuren bij het gebruik van de beugel is wanneer het handvat plotseling van de schacht afglijdt. Om een dergelijke ontwikkeling van gebeurtenissen te voorkomen, buigt de auteur de uiteinden van de schacht met behulp van een tang op deze manier, nadat ze op de juiste manier zijn opgewarmd.

En dan meteen een gevest erop leggen. Zo brandde hij voor de "snor" -groeven in het handvat. Een charmante technische oplossing, nietwaar?

Met het tweede handvat herhaalt u dezelfde actie.

Ik heb de groeven met epoxyhars overvloedig gemist, zet de handgrepen op de schachten en duwt een geschikte afwerking in de groef.

Na polymerisatie van epoxyhars snijdt het overtollig materiaal af en polijst het zorgvuldig met schuurpapier.

Aanvankelijk was de meester van plan om een koperen buis te gebruiken voor de veiligheidsring, maar besloot later toch om de koperdraad te gebruiken en deze meerdere keren rond het handvat te wikkelen. Dit is een gewone koperdraad van een stroomkabel, waarvan de isolatie eerder is gestript.

Het bleek vrij moeilijk om te doen. Dit werk had moeten worden gedaan voordat de handgreep op de schacht was gemonteerd. Dan zou het mogelijk zijn om de draad nauwkeuriger in vorm te buigen.

John bedekt de koperen spiraal immers met een dichte laag epoxy om hem op zijn plaats te fixeren. Uiteindelijk legt de auteur een paar lagen lijnolie op het handvat, meer voor schoonheid dan voor functionaliteit.

Een dag om te drogen en af te sluiten.

Uiteraard verplichte impregnering met lijnolie.

De eerste test op een stuk zacht hout. Geweldige bezuinigingen!

Hier is een tool van John.

Dank aan John voor de gedetailleerde masterclass, en vooral voor de betrouwbare manier om de pennen te bevestigen!

Veel succes voor iedereen en goed gereedschap!