De auteur van het TeraFox YouTube-kanaal wilde de machine maken van volledig gewone onderdelen die op elke markt te vinden zijn.

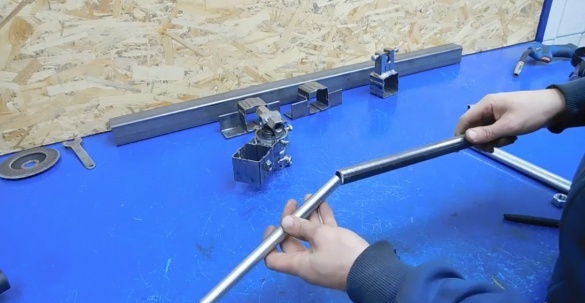

Benodigde materialen:

1) lus;

2) snijtanden;

3) matrijshouders;

4) ring;

5) Lager;

6) Profielpijp.

Deze details vormen de basis van de zelfgemaakte producten van vandaag. En begin met het feit dat we verschillende segmenten van de profielpijp zullen maken.

Daarna is het nodig om een stuk pijp te markeren en in 4 van dergelijke hoeken te snijden:

Vervolgens gebruiken we een van de segmenten als vorm waarop we de hoeken plaatsen en met kleine plaatjes verbinden en aan elkaar lassen met een zekere afstand.

Het eerste vierkant is klaar. Aan de zijkanten van de moer voor bevestiging.

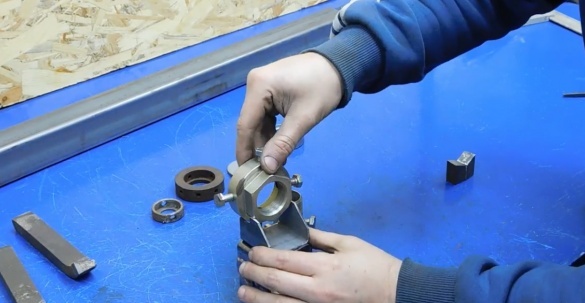

De auteur concentreerde zich niet, maar bereidde eenvoudig een ander detail voor dat de functie van ondersteuning voor de matrijshouder zal dragen. En nog iets dat in eerste instantie niet in de plannen was opgenomen, maar ter plaatse had ingeschat besloot de auteur om het veilig te spelen en maakte hij 2 cutterversterkers voor een ramhouder in een steun.

Vervolgens heeft de meester het resulterende onderdeel gelast en gereinigd, maar dit is nog lang niet alles. We nemen een andere matrijshouder en maken uiteindelijk een paar gaten.

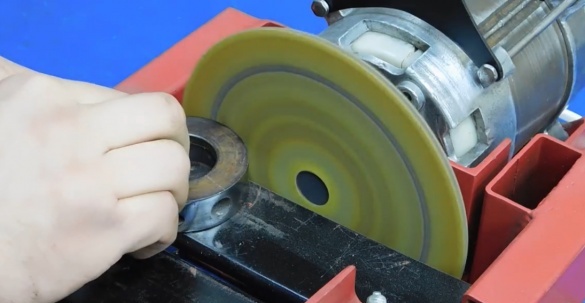

Dit is het moment om een slijpmachine te gebruiken om dit onderdeel in een esthetische staat te brengen.

Nu lassen we in de volgende volgorde de onderdelen en bovendien met een moer in voorgeboorde en reeds bestaande gaten.

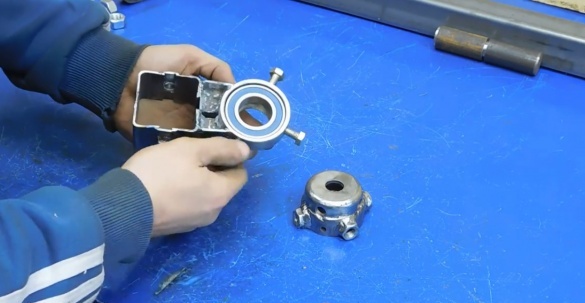

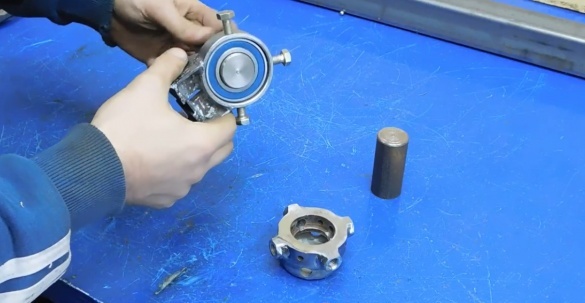

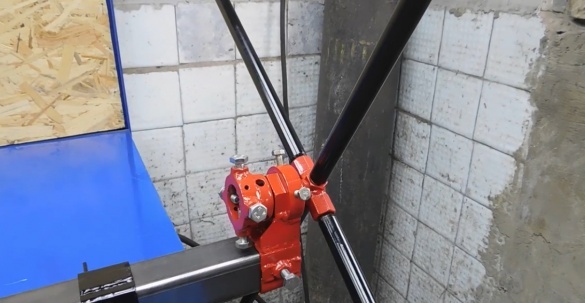

De volgorde van verdere acties: het lager van de ramhouder, dan het tweede deel, dat tijdens het werk moet draaien en zal worden geholpen door de gebruikelijke lus, of beter gezegd, alleen zijn deel, dat door het lager gaat en aan het tweede deel lassen.

Het belangrijkste is om onmiddellijk te begrijpen wat je doet, en ik denk dat de meerderheid zal slagen. De auteur wist bijvoorbeeld waar hij heen ging, maar dit project kostte hem toch wat tijd vanwege al deze details die moesten worden samengesteld.

Welnu, er is nog maar heel weinig over en de meest tijdrovende assemblage van de machine zal klaar zijn. Het volgende onderdeel is weer een matrijshouder, die de meester besloot te lassen en daardoor het beweegbare element grondig vast te zetten. Omdat het lager zich dicht bij het laspunt bevindt, is het noodzakelijk om het verwarmde oppervlak te koelen met perslucht.

Het is aardig gelukt, nu een beetje meer en met dit mechanisme is alles zeker. En nu moeten we een van de 16 moeren langwerpig maken, wat we nu gaan doen door ze aan elkaar te lassen.3 noten in het midden en een paar noten aan de zijkanten.

We koken alles daar grondig, omdat de lading op deze plek naar verwachting niet zwak zal zijn. Daarna maakte de auteur nog een paar vierkanten en begon de hoofdpijp te proberen. Het belangrijkste is dat ze vrij kunnen bewegen.

Vanuit de hoek waarin het nodig is om een deel van de muur uit te snijden en de vierkanten te lassen, maken we bevestigingen onder het werkoppervlak van de tafel.

En nu is het tijd voor een paar snijtanden.

Qua parameters passen ze perfect op een van de machinestops. We maken 3 segmenten, waarvan er 2 exact hetzelfde zijn.

Ze moeten op hun plaats worden gelast, maar eerst in elk van hen boren we een gat en snijden we de draden voor de bouten.

Nou, dan, zoals gepland, lassen we aan elkaar.

We verwerken de naden met een bloembladcirkel en het onderdeel zelf kan alleen aan het vierkant worden gelast.

Nu ligt de nadruk volledig op de achterkant van de machine. De 16e nop, waaronder we de moeren eerder hebben gelast, wordt in 4 segmenten van gelijke lengte gesneden.

Ook wordt in 4 gelijke lengtes, slechts iets langer, een ½ inch pijp gesneden.

De 16e haarspeld past perfect in de pijp, bijna strak, precies wat de dokter heeft besteld.

Laat vervolgens een kleine punt achter, las alles aan elkaar en krijg 4 handvatten.

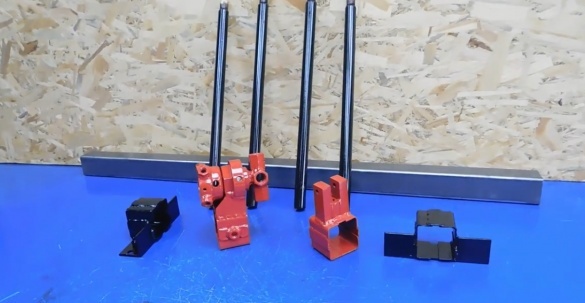

De volgende fase is schilderen. Voor het schilderen moeten alle onderdelen worden ontvet met anti-siliconen. Negeer dit proces niet.

Dit wordt gevolgd door een primer en schilderij.

Dus we hebben alles geverfd, behalve de professionele pijp, aangezien alle onderdelen bewegen, zal het oppervlak van de pijp onmiddellijk een betreurenswaardig bekrast uiterlijk krijgen.

Daarna volgt een eenvoudige montage en is de machine klaar.

U kunt de test starten. Dit is een ander voorbeeld van hoe u in uw werkplaats zonder draaien en frezen een uitstekende machine kunt samenstellen voor het in de lengterichting draaien van een vierkant uit onderdelen uit de markt.

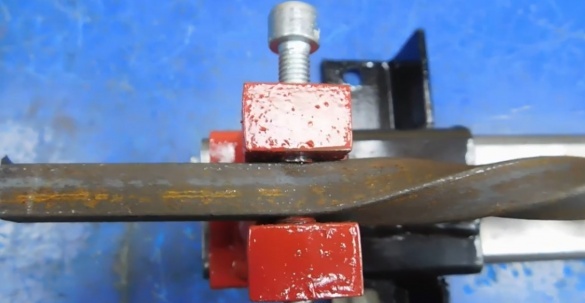

We laden het 8e vierkant en kijken wat er nu gaat komen.

De inspanning is klein. De handgreep is voldoende. De auteur was overtuigd van de juistheid van de keuze van het roer 4, en niet met 2 handvatten, het is erg handig om te onderscheppen.

Nou, het resultaat is best goed, al twijfelde de auteur er zeker niet veel aan. Figuur acht, oké, we gaan naar vak 10.

Een dozijn zwaarder natuurlijk, maar je kunt het verdraaien. De lengte van het vierkant kan worden gebruikt afhankelijk van de behoefte. Alle scharnierende delen kunnen zelfs op een zes meter lange buis eenvoudig worden geplaatst en dit is een absoluut pluspunt van vandaag armaturen. Als gevolg hiervan bezweken er een tiental.

De volgende in de rij is vierkant nummer 12, zelfs visueel niet zwak.

Het draait, maar je moet erop duwen. Absoluut niet voldoende hefboomwerking, met een koppelingsleiding zou dit probleem moeten worden opgelost. Tijdens de test bleek dat toen de auteur de details tussen zichzelf kookte, een smalle naad werd gelegd, en al het andere werd niet zwak gereinigd, waardoor het onder belasting verzwakte.

Hij bevestigde het hele ding met een goede brede naad en realiseerde zich pas daarna dat het geen kwaad kon om nog een plaat over te lassen en 3 segmenten stevig vast te zetten.

We blijven vechten met een vierkant van 12 millimeter.

Uiteindelijk bleek alles, geen verrassingen meer. Torsie is heel behoorlijk en vooral in een gewone werkplaats.

Vervolgens besluit de meester het vierkant over de gehele lengte af te werken en kunnen de tests als afgerond worden beschouwd.

Nou, het resultaat, zoals ze op het eerste gezicht zeggen. En dat is alles. Bedankt voor je aandacht. Tot binnenkort!

Video: