Aanvankelijk was het doel van de YouTube-kanaalauteur van Bonn Factory om een experiment uit te voeren, tegelijkertijd 2 gesmolten metalen in één mal te gieten en te kijken wat er van kwam. Maar uiteindelijk besloot hij het hele proces van simulatie tot verwerking in detail te laten zien.

De auteur geeft ook toe dat sommige van zijn methoden om het doel te bereiken verschillen van de leerboekmethoden, dus dit zelfgemaakte product moet als een kunstwerk worden beschouwd.

Er is voor gekozen om de vinger van de 21ste maat als meest populaire in de praktijk als basis te nemen. Door het krimpen van het metaal na het gieten wordt de ring met de helft kleiner, maar dankzij de dikke wanden kunnen we hem uitrekken tot drie maten.

Om ervoor te zorgen dat de was gelijkmatig en pijnloos op het kaliber wordt verwijderd, moet u het metaal enigszins opwarmen en een wasmiddel voor was aanbrengen. Laat vervolgens een vinger even in de gesmolten was dopen en verwijder deze, laat de was een beetje stollen en herhaal de handeling totdat de gewenste laagdikte is bereikt.

Vervolgens snijden we met een mes overtollige stromen af. Van deze blank maken we het stukje van onze ring. Je vraagt je waarschijnlijk af: waarom is dit nodig, omdat de wax al een afgewerkte look heeft? Nou ja, dat is het. De auteur was klaar met het verwijderen van de siliconen mal. Maar de modelleervaardigheden staan niet stil en elke keer dat de snijder in de hand van de auteur steeds zelfverzekerder wordt, merkt het oog meer details op en is er geen limiet aan perfectie. Het is om deze redenen dat de ring moet worden vastgemaakt voordat deze wordt gegoten, om de spalk harmonischer te maken en de details van de schedel expressiever te maken.

Kijk hoe de vorm verandert. De auteur veranderde de oogkas en de slapen enigszins, evenals de hoek van het gezicht, waardoor een tastbare massa was onder de kaak werd toegevoegd.

Verderop wachten we op werk met de neus en verfijning van details, het tekenen van texturen en lijnen van botgroei en het toevoegen van alle benodigde holtes. De auteur dacht ook dat hij deze scherf helemaal tandeloos zou maken. Hij had dit nog nooit eerder toegestaan, dus deze ring is niet alleen uniek omdat de auteur, zoals alle andere ringen, het handmatig doet, beginnend alleen met een concept, er zijn nooit zulke tandeloze gevallen geweest in de praktijk van de meester.

Weet je nog dat de auteur besloot om 2 metalen tegelijk in te vullen? Daarom is een dergelijke opstelling van de ring met een dergelijk aantal gietbomen uniform geschikt gebleken voor alle delen van de ring uit één grote.

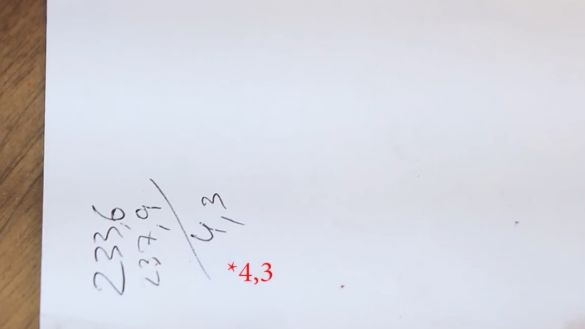

4,3 gram weegt onze was met spruw, wat betekent dat we in totaal ongeveer 43 gram metaal nodig hebben om het hele systeem te vullen.

Vul de kolf met vormmateriaal en zet het op calcineren. Het vulproces is voor de meester behoorlijk spannend geworden, letterlijk voordat de hartslag toenam. Zozeer was hij bij het proces betrokken en maakte hij zich zorgen over hem. De meester en assistent moesten 2 smeltkroezen tegelijk met metalen opwarmen en tegelijkertijd gieten. En we zullen in dit experiment koper en nikkel gieten. Dit zijn 2 koperlegeringen die perfect met elkaar moeten worden gelegeerd. Ook moest alles snel en daadkrachtig gebeuren.

Nou, hier is het resultaat.

Het was niet ideaal om tegelijkertijd metalen te gieten, dus het grootste deel van de ring werd messing en alleen op het oppervlak zijn nikkelzilver vlekken te zien, waarvan de meeste tijdens het polijsten zullen worden verwijderd. Over het algemeen werd een interessante lichtgele legering verkregen. Het is ook interessant dat het grootste deel van nikkelzilver zichtbaar is aan de binnenkant van de ringspalk, daar is bijna alles bedekt met een laag grijs metaal, maar nogmaals, alleen oppervlakkig.

Na mechanisch werk met de ring, ontvet het door het rood op te warmen en het in water te laten zakken, en laat het ook een tijdje in een ultrasoon bad blijven.

Vervolgens brengen we zonder handen aan te raken zwavelzalf aan en verwarmen we de ring ook met een brander.

Nou, dat is alles voor vandaag. Bedankt voor je aandacht. Tot binnenkort!

Video: