Heel vaak wordt in de beschrijvingen van verschillende kachels het fabricageproces van het belangrijkste en meest cruciale onderdeel - de moffel - verwaarloosd of raken ze dit onderwerp terloops aan, of is de informatie eerlijk gezegd niet getest. En ondertussen is dit het hart van de moffeloven, waarvan veel van de parameters grotendeels afhangen. Moffelmaterialen worden niet vaak in de uitverkoop gevonden, ze zijn vaak duur.

Het volgende beschrijft een experiment bij het vervaardigen van een moffel voor een glazen gloeioven (maximaal 600 ° C). Een oven met dit soort moffel kan worden gebruikt in glasblazen, lampwerk. Het volume van de moffel is ongeveer 4 liter. Verwarmer gemaakt van nichroomdraad van het "interne" type - de spiraal is ommuurd in de dikte van de wanden van de moffel. De taak was om het meest goedkope efficiënte ontwerp geschikt te maken voor praktisch gebruik.

Dus. Als materiaal voor de wanden van de moffel werd een massa gebruikt bestaande uit talk gemengd met vloeibaar glas. De kachel is een nichrome draad. Als primaire thermische isolatie - een dik asbestkoord. De belangrijkste thermische isolatie in de oven wordt verondersteld schuim te zijn. Overweeg enkele van de kenmerken van deze materialen in een vergelijkbare toepassing.

Het eerste waar u op moet letten, is waterglas en nichrome. Van het belangrijkste - vloeibaar glas is enigszins elektrisch geleidend in de smelt vanaf ongeveer 650 ° C, het lost vuurvaste materialen actief op vanaf 700 ° C; waterglas veroorzaakt catastrofale corrosie van verwarmingselementen. Eén druppel vloeibaar glas is voldoende om op de verwarmingsdraad te komen, zodat deze bij de eerste start van de oven doorbrandt. Natuurlijk, bij het mengen van vloeibaar glas met andere componenten (korund, chamotte, zand, enz.), Vermindert de schade aan vuurvaste materialen daaruit, maar het corrosieve effect op de kachel blijft bestaan. Dit corrosieve effect wordt verklaard door het hoge gehalte aan natriumoxide in vloeibaar glas (vloeibaar glas is natriumsilicaat Na2SiO3). Natriumoxide vernietigt de beschermende oxidefilm op nichroom door de reactie:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Deze reactie verloopt al actief vanaf 600 ° C en leidt tot diepe oxidatie van nichroom.

Bij fechral is de situatie nog erger: een beschermende film van aluminiumoxide in contact met natriumsilicaat verliest zijn beschermende eigenschappen en begint zuurstof door te geven aan het metaal, dat bijna als eenvoudig ijzer begint te oxideren.

Asbest. Bij 800 ° C verliest het chemisch gebonden water en verandert het in poeder. Daarom kunnen producten ervan, zoals karton of koord, tot deze temperatuur werken. Bovendien mag fechral niet in contact komen met asbest [2]. Trouwens, over het verlies van water - bij gebruik van asbestkarton of koord bij hoge temperatuur worden calcinering, asbestproducten kwetsbaar. Als de thermische isolatie van asbest moet worden gedemonteerd, moet u deze een dag of twee laten liggen. Asbest is verzadigd met waterdamp uit de lucht en wordt weer zacht.

Schuimbeton. Het is een bouwmateriaal voor algemeen gebruik. Met een niet erg sterk oppervlak, is het bestand tegen 600 ° C en tot deze temperatuur is het een uitstekende warmte-isolator.

Vuurvaste coating van talk-vloeibaar glas is op zichzelf bruikbaar tot 1000 ° C [1].

Dus bij de gewenste temperaturen (tot 600 ° C) kunnen de genoemde materialen gebruikt worden.

De fabricagetechnologie van een dergelijke moffel wordt beschreven in [1] voor miniatuur hoge-temperatuur buisovens en houdt in dat de verwarmer op een opvouwbare plano wordt gewikkeld, gecoat, gedroogd, van de plano verwijderd en gedroogd, afgewerkt en voorzien van de afgewerkte moffel met thermische isolatie. Hieronder wordt volgens de voorgestelde technologie een poging gedaan om een moffel van een redelijke hoeveelheid te vervaardigen - iets minder dan 4 liter.

Wat nodig was voor de fabricage.

Gereedschap

Om een stuk hout te maken, had ik een timmergereedschap nodig, een schroevendraaier. Container voor het mengen van de componenten van de vuurvaste massa, rubberen spatel voor zijn toepassing.

Materialen

Naast vloeibaar glas en talkpoeder (babypoeder) hadden we nodig - dik papier, touw, papieren tape, plastic folie verpakken, wat bevestigingsmiddelen. Afgewerkte spiraal van nichrome.

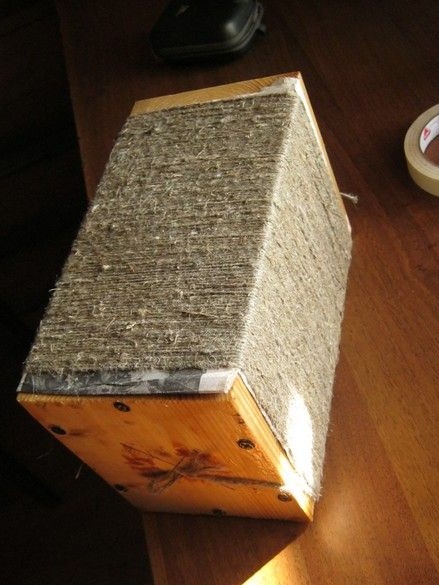

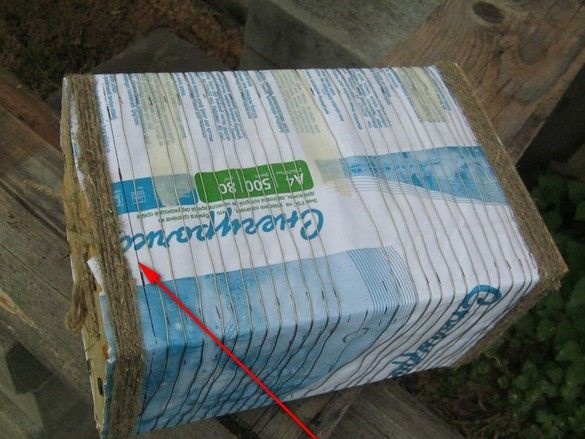

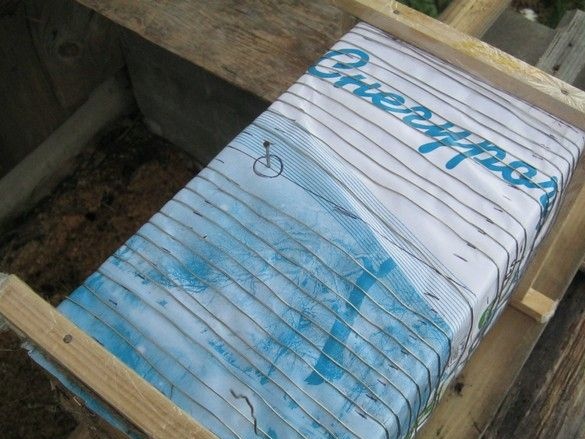

Allereerst pakte ik een blanco op om een geschikt formaat op te winden. Ze werd een doos waarin ze, voordat ze experimenteerde met de vervaardiging van een moffel van klei. Om het “gemakkelijk op te vouwen”, de wanden met zelftappende schroeven door een laag krantenpapier gedraaid, werd de hechting van de laklaag voorkomen. Als de plano speciaal is gemaakt voor het op de beschreven manier wikkelen, is het niet nodig om deze met vernis te bedekken. Nadat ik de zijwanden had gemonteerd, heb ik de uiteinden van de doos vastgeschroefd en de schroeven aan de zijwanden verwijderd. Als resultaat kreeg ik een doos die aan de uiteinden is gedemonteerd.

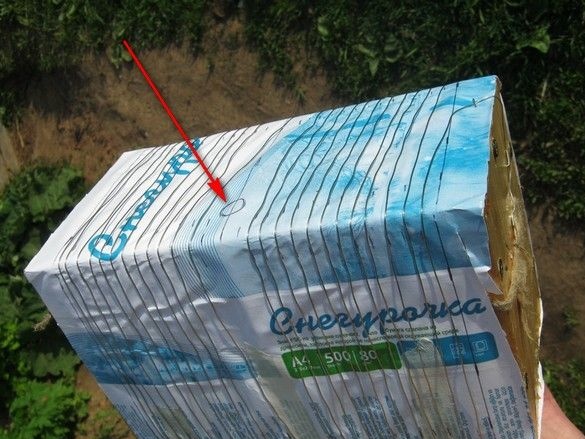

De volgende stap is het touw winden. Draai strak om te draaien. Het eenvoudigste touw werd toegepast. De uiteinden werden tijdelijk vastgezet met verschillende beugels van een bouwnietmachine. Aan de uiteinden, zodat je later kunt uitgraven. Ik heb een laag "gewaxt" papier bovenop de touwhaspel gemaakt - ik heb de verpakking van een pak printerpapier aangebracht en de uiteinden vastgemaakt met papieren "masking" tape.

Voorbereiding verwarmingsdraad. Nichrome is erg duur en om het met spoelen aan te schaffen, zodat de boerderij een aantal diameters heeft, als er een verwarming nodig is, is het niet winstgevend. Het is ook niet altijd mogelijk om enkele tientallen meters van de vereiste diameter aan te schaffen. Als een mogelijke optie - zoek naar kant-en-klare verwarmingsspiralen en gebruik ze. Hieronder op de foto is de lokale versie een ernstige Tsjeljabinsk-spiraal. Let op de matige kosten en beschikbaarheid van een aantal verschillende capaciteiten in de winkel. Nog lager is een reeks iteraties om een spiraal terug in een draad te veranderen.

Het uiteinde van de gebogen draad was aan alles wat massief was vastgebonden en stak uit, terwijl hij lompen door een klomp wurmde. Zorg in dat geval voor een vrije rotatie van het vrije uiteinde van de draad om zijn as. De laatste paar bewerkingen - via een reeks video's.

De draad is voorbereid, het bleek ongeveer 13 m. Het vermogen van de kachel hangt af van de grootte van de moffel [2] en in dit geval een beetje overbodig - de verwarmingssnelheid zal iets hoger zijn dan optimaal. De resulterende 13 m was verdeeld in de omtrek van de voorbereide blanco's - ontving het aantal beurten dat moet worden gewonden, het is klein, wat de taak enorm vereenvoudigt. De lengte van de wikkeling (moffel) gedeeld door het aantal beurten - kreeg de wikkelstap.In dit geval kwam het ongeveer 8 mm uit - we lopen, je kunt het met je ogen dicht winden.

Ik besloot om een thermokoppel in de zijkant van de moffel te steken - dit is een heel beknopt ontwerp, je kunt een relatief korte, stijve (in een keramische of stalen behuizing) thermokoppel gebruiken zonder compensatiedraden, rechtstreeks op de klemmen van de thermische controller. In plaats van het thermokoppelgat wordt de wikkeling van de kachel “uit elkaar geduwd”, de plaats laat dat toe. Trouwens, voor gelijkmatige verwarming van de keramische moffel, wordt soms gewikkeld met een variabele spoed - dichter aan de randen, minder vaak in het midden. Om na het coaten geen plaats te verliezen voor een thermokoppel, scoorde ik een klein teentje in het midden.

Nadat hij de kachel had opgewonden, maakte hij de zijkanten zodat de randen van de afgewerkte moffel gelijk waren. Hiervoor gebruikte ik latten gewikkeld in dun “worst” polyethyleen. Beveiligde ze met anjers. De latten rustten op een lege ruimte onder het papier om ze uit te lijnen en rolden een beetje van hetzelfde touw op de leegte.

De coating was in twee lagen. Het is uitgevoerd met een rubberen spatel. De massa zelf was gemaakt van vloeibaar glas en een farmaceutisch babypoeder - er was geen puur talkpoeder. Ongeveer ¾ glas vloeibaar glas en 5 flessen poeder van elk 40 g werden op één laag uitgegeven. Poeder onder roeren werd geleidelijk toegevoegd aan een portie vloeibaar glas tot de consistentie van dikke zure room. De resulterende samenstelling werd op alle vier de zijden aangebracht, horizontaal gedroogd, af en toe omgedraaid. De coating bleek erg stroperig en liep praktisch niet weg.

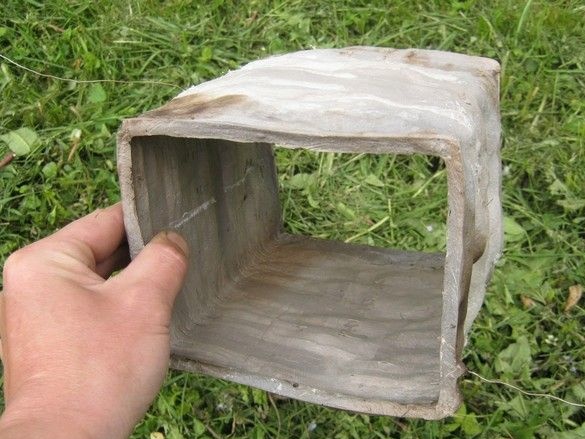

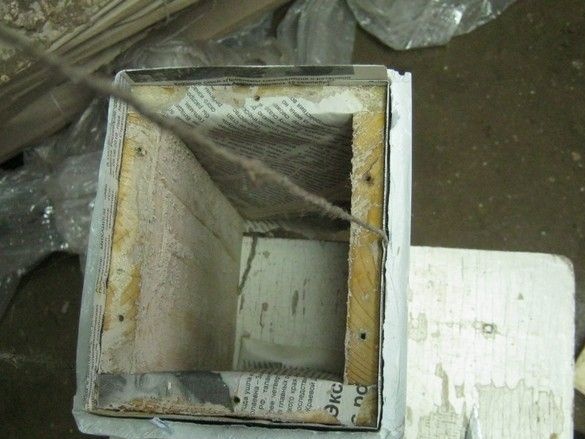

Nadat de bekleding van de moffel was uitgehard, begon hij de blanks te demonteren en de moffel te verwijderen. Voorzichtig stak de zijkanten, wikkelde de touwen eronder. Hij verwijderde de eindwanden en begon het touw tussen de moffel en de plano terug te spoelen. Hier wachtte een hinderlaag - ten eerste was het touw vrij ruw, de dikte was niet bijzonder gelijk, vaak werden de overblijfselen van kleine splinters in het touw geweven. Het ergste was op de hoeken. Om de moffel niet te beschadigen, werd het touw uiteindelijk met rust gelaten en werd de houten voet eenvoudig voorzichtig in stukken geslagen.

De moffel was niet zo droog en duurzaam. Bij gebrek aan een bodem, liggend, streefde hij en kwam hij, indien niet gevormd, dichter bij een parallellogram. Maar na een nacht staan, zwom een beetje.

Na enkele dagen uitdrogen begon ik hem aan te zetten. De moffel werd rechtop gezet op een stuk asbestkarton, dit alles op cellenbetonsteen, bovenop gewikkeld met "primaire" thermische isolatie - een dik asbestkoord. Bedekt met nog enkele stukken asbestkarton.

De eerste verbindingen heb ik gemaakt via een in serie geschakelde 1.4kW strijkijzer. Het strijkijzer verminderde de stroom, de temperatuurregelaar nadat de verwarming gedurende 5 ... 10 seconden was ingeschakeld. Ongeveer een keer per minuut. Het resultaat was een zeer zachte opwarming - in 3 ... 4 uur werd de moffel verwarmd tot 300 ° C. Na enkele dagen zacht drogen, werd een verwarming van 4 kW in serie ingeschakeld. Het ging leuker. Boven 400 ° C begon zetmeel uit babypoeder uit te branden en moest het proces worden overgebracht naar de open lucht.

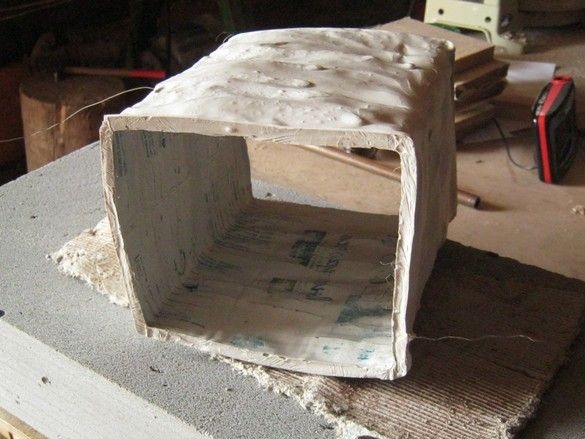

Het resultaat is een moffel met zeer lichte stijve wanden, vergelijkbaar met keramiek. Met een lichte tik is een piep te horen.

Over het algemeen werd het experiment als succesvol beschouwd - het was mogelijk om een moffel te maken voor de glazen gloeioven, met een werktemperatuur tot 600 ° C. De kosten zijn minimaal. Lopende materialen. Voor een veiliger gebruik, na volledig drogen, van binnenuit nog een laag aanbrengen. Evenzo droog. Indien nodig kan op dezelfde manier een moffel met bodem worden gemaakt.

Werk aan de bugs.

Allereerst moet je pure talk vinden - verbrand het heel lang en het is onaangenaam. De vorm moet ronder worden gemaakt, met afgeronde hoeken, dan is er geen probleem met het afwikkelen van het touw. Met de grootte van de moffel een beetje meegesleept, rechtvaardigt de wens om de afgewerkte vorm te gebruiken mij.Voor mallen en voeringen is het beter om een droog stuk hardhout en andere natuurlijke materialen te gebruiken - dan kunt u de eerste droging inschakelen door deze direct op de mal in te schakelen, dit voorkomt vervorming. Bovendien kunt u proberen het formulier uit te branden - de ontstekingstemperatuur, bijvoorbeeld berk, is 330 ... 350 ° C. Tegelijkertijd zijn voeringen en een touw niet nodig. Aangezien de moffel bij het loslaten geen mechanische belasting zal ondervinden, is deze methode zeer geschikt voor de onderste versie.

1. Brower G. (1985) Gids voor anorganische synthese. T.1. Hoofdstuk 9 Hoge temperaturen.

2. Zelfgemaakte elektrische moffeloven.